多学科技术有机结合的材料成形专业大型综合实验设计

鲜 广, 杜 昊, 赵海波, 范洪远, 郭智兴, 孙 兰

(四川大学 制造科学与工程学院, 成都 610065)

0 引 言

实践性教学作为工科教学过程的重要组成部分,在高校培养应用型、研究型和综合型人才中的作用得到了充分认证。培养具有创新精神和工程实践能力的专业性人才已成为高校特别是工科院校的重要使命[1-3]。材料成形及控制工程专业是一种包含有多种材料成形技术的代表性工科专业[4-6],然而,该专业的实验教学中仍以基础性的验证实验和针对单种材料成形技术开设的独立性实验为主,缺乏综合性和学科间交叉性实验。随着科学技术的发展和进步,不同技术之间出现了相互融合的趋势。技术的融合促进了学科间相互渗透和交叉,各种学科之间的联系愈加紧密。交叉学科作为一种新型学科,它的出现和运用使得很多科学前沿问题和悬而未决的问题得到认识和解决,交叉学科在认识世界和改造世界中发挥着重要作用[7-9]。在各高校中,大部分专业都开设有交叉学科的相关课程,甚至还有部分高校专门设立有交叉学科的专业或研究中心。为此,在当前交叉学科突飞猛进发展和国家、社会、高校高度重视实验实践教学环节的新常态下,有必要设计和开设一些既有利于培养学生运用专业知识分析问题和解决问题的能力、创新思维和探索未知问题的能力,又有利于激发学生学习兴趣、增强学习主动性和发挥主观能动作用,内容上具有不同学科交叉融合性的大型综合实验[10-12]。

1 已开设实验项目现状分析

1.1 粉末冶金成形技术实验项目

粉末冶金成形技术是现代材料成形的重要方法之一,粉末冶金技术与制品涉及材料、冶金、机械和力学等多学科技术与知识。粉末冶金作为我校材料成形专业的特色方向之一,开设了粉末冶金工程专业课程,配套的实验项目包括粉末特性测试综合实验、粉末冶金成形工艺实验和粉末冶金材料组织与性能表征实验。粉末特性测试综合实验是为了加深学生对粉末原料的认识,粉末冶金成形工艺实验是让学生了解和熟悉粉末冶金成形技术制备粉末制品(毛胚)的流程工艺和相关设备,粉末冶金材料组织与性能表征实验是为了加深学生对粉末冶金材料微观组织结构的认识和掌握一些基本性能的测试方法。这些实验项目之间相互独立,不具备真正意义上的“综合性”。并且,实验教学的组织形式是先是指导教师讲解、演示操作,然后学生重复做一遍完成实验,这种“依葫芦画瓢”地按步骤操作,缺乏设计性和创新性,不能触动学生的主动思考,不利于培养学生的创新思维,并且这种传统的教学模式也不能调动学生的学习兴趣。

1.2 表面工程技术实验项目

表面工程技术因具有节材节能的特点越来越多地应用于工业和生活各领域中。表面工程技术包括的工程技术种类多,涉及材料、物理、化学、机械、力学等多学科领域知识。在很多高校中已作为材料类专业或机械专业的专业方向之一。我校材料成形专业开设了表面工程课程,并开设了设计性实验,实验的组织形式为:首先由学生在实验室条件允许的情况下设计实验方案,方案经指导教师审核和同意后,指导教师准备实验相关的材料、仪器和设备,最后由学生在实验室内实施完成。这种设计性的实验能够促进学生自我学习和自我思考,有利于培养学生的创新思维能力和分析问题、解决问题的能力,具有进步性,但是也存在局限性:由于实验学时短,在实验内容设计上和实验实施过程中学生基本只能完成材料表面涂覆或改性处理,或者能初步完成涂覆层厚度或改性层深度的检测,以致于不能对涂覆层或改性层发挥的作用进行充分认识,实验综合性不强。

1.3 切削加工技术实验项目

切削加工是机械类专业必须要学习和掌握的一种制造技术,对应的相关课程为机械制造基础、金属切削原理。为了学习和了解该门技术及有关知识,我校材料成形专业开设了模具制造基础课程,但目前在切削加工方面未开设教学实验。

2 材料成形专业大型综合实验设计

2.1 实验设计思路

综合性实验不能仅仅从内容上去界定,真正的综合性实验除了内容要具有综合性外,内容本身应该能够吸引学生,带动学生的学习积极性,而且在教学方法上要摒弃机械式、被动式灌输,要引导学生主动学习、积极动手和善于思考,实现内容与形式的统一[13-14]。大型综合实验包括实验内容丰富和综合性两方面含义。基于这样的基本原则和要求,可以结合粉末冶金技术、表面涂层技术和切削加工技术多方面专业知识设计综合性实验,思路是:以粉末冶金制品——切削刀具为主线和衔接点,通过粉末冶金技术制备硬质合金刀具毛胚,并经过磨削成刀具形状;然后对成形的切削刀具进行表面涂层处理,在刀具表面形成一层硬质涂层;最后利用涂层刀具在机床上完成切削试验,验证刀片的使用性能。

2.2 实验教学的组织形式与实验流程

为了充分调动学生学习的积极性和主动性,发挥学生的主体能动作用,采取学生自主设计实验方案和完成实验为主、指导教师负责方案审核和从旁协助为辅的方式组织实验。

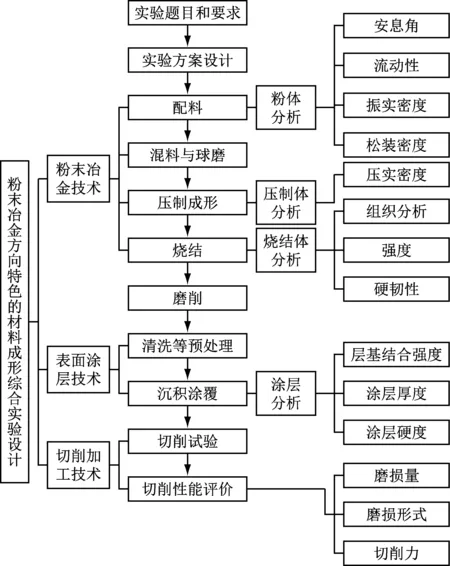

首先由指导教师给出选题方向和要求;然后学生根据实验要求,通过主动查阅资料、小组讨论和与指导教师沟通完成实验方案的设计,包括刀具材料的成分和粉末冶金法制备刀具本体的工艺、刀具表面涂层的前处理和制备工艺、被加工材料类型和切削参数的选择,实验方案最终须经指导教师审核同意;实验方案经批准后,然后选择适宜的时间到实验室依次完成刀具本体的制备与主要性能检测、表面硬质涂层的涂覆与表面性能的测试和切削试验。实验的主要内容和流程如图1所示。

图1 材料成形大型综合实验的主要内容与流程

2.3 实验教学的主要研究内容

(1) 粉末冶金工艺的影响。粉末冶金工艺主要包括球磨混料、压制成形和烧结3 个关键环节。其中,球磨一方面具有破碎、细化作用,另一方面也使所配制的各组元成分混合均匀,从而使得球磨之后的粉末具有一定的烧结活性。因此,球磨方式、湿磨或干磨、球料比、球磨时间、球磨机转速、研磨介质等因素对烧结体最终的性能有显著的影响。压制使用的压力对粉体的流动和塑性变形过程有重要影响,通常压力越大,生坯的致密度越高,而致密度的大小直接影响后续烧结体的性能。烧结使粉末聚合体由很弱的生坯连接状态变成牢固结合在一起的高强度材料,烧结方式、烧结温度和保温时间等因素将直接影响最终烧结体的强度、硬度、韧性、密度等性能。

(2) 粉末冶金材料的影响。切削刀具应用范围、使用寿命、加工效率以及加工质量与刀具材质密切相关。高硬度是刀具材料的关键性能指标之一,但是刀具材料不能一味追求硬度,特别是在有微振动、断续切削时,刀具材料的韧性尤为重要。在干式切削和高速切削条件下,切削温度高达800~1 000 ℃,刀具材料的红硬性、热稳定性和抗氧化性也至关重要。目前主要粉末冶金法制备的切削刀具材料包括:高速钢、硬质合金、金属陶瓷、陶瓷、超硬材料等。

(3) 涂层材料及其厚度的影响。表面涂层的作用是进一步提高切削刀具的表面硬度,增加耐磨性。一般认为,涂层材料的硬度越高,涂层的耐磨性越好。通过改变靶材和(或)气体可以获得不同的涂层材料。不同的涂层材料,具有不用的作用效果。而且,涂层作用效果与涂层厚度有关,涂层太薄,达不到预期使用寿命,如果太厚,涂层的内应力增大,涂层易出现剥落失效。一般物理气相沉积技术制备的涂层厚度为2~8 μm,化学气相沉积法制备的涂层厚度为20~30 μm。

(4) 涂层/刀具基体结合力的影响。刀具在切削使用时表面承受一定的挤压力,涂层效用发挥的前提条件是涂层与刀具基体结合牢固。结合力大小是涂层刀具的一项关键指标。只有在涂层不脱落的情况下,涂层才对刀具基体具有保护作用。因此,提高涂层/刀具基体结合力成为刀具基体制备和涂层制备研究的热点之一。通过粉末冶金法制备的梯度硬质合金、涂层涂覆时过渡层的运用都是提高涂层/刀具基体结合强度的有效途径。

(5) 切削条件的影响。实践和经验表明,即使同种刀具在高速切削与正常速度切削、干式切削与有冷却条件下的切削、不同切削方式、不同被加工材料等不同切削条件下表现出来的性能是完全不一样的。因此,在进行切削试验前,必须预先设定好切削条件。只有在特定的工况下评价刀具性能好坏才有实际意义。

3 材料成形专业大型综合实验教学实例[15]

3.1 实验目的

(1) 以切实的工程实际问题为导向,让学生了专业知识的用途、应用以及价值,培养学生形成材料成分、成形工艺、组织、性能、应用的思维习惯。

(2) 培养学生文献检索、资料查询以及将其用于材料成形过程中复杂工程问题的研究与分析能力。

(3) 培养学生综合运用专业知识分析问题和解决问题的能力、创新能力和系统研究科学问题的能力。

(4) 培养学生团队协作、讨论、方案设计、文档报告撰写等多方面的能力。

3.2 实验题目方向和要求

在切削领域,为了增强刀具的表面性能和延长刀具的服役寿命,切削刀具进行表面涂层处理非常普遍,涂层刀具所占比例越来越高。涂层刀具的性能与涂层材料有直接关系,试在同种硬质合金刀具基体上制备3种不同成分的涂层材料,探索和分析涂层材料对涂层刀具切削性能的影响规律。

3.3 实验设计方案

利用粉末冶金方法制备YG6硬质合金刀具毛胚体,然后磨削成三角形车刀片;利用物理气相沉积技术在刀片表面分别涂覆AlCrN/WNx-TiN、AlCrN/WNx-ZrN和AlCrN/WNx-DLC 3种涂层;进行切削试验检验刀片性能,被加工材料选择Inconel 718,切削参数设为:切削速度50 m/min,背吃刀量0.1 mm,进给量0.4 mm/r,干式切削。

3.4 实验结果与讨论

(1) 切削刀片形状。经粉末冶金成形和磨削加工的切削刀片如图2所示。刀片为三角形车刀片。

图2 粉末冶金法制备的切削刀具形状

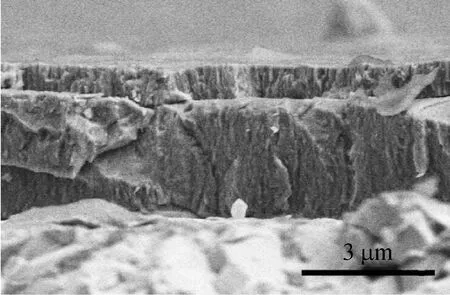

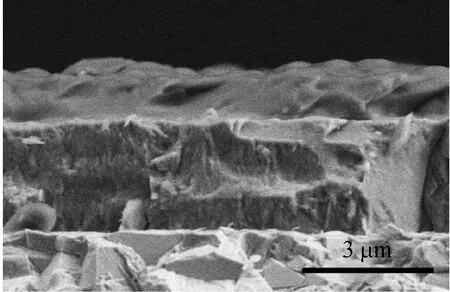

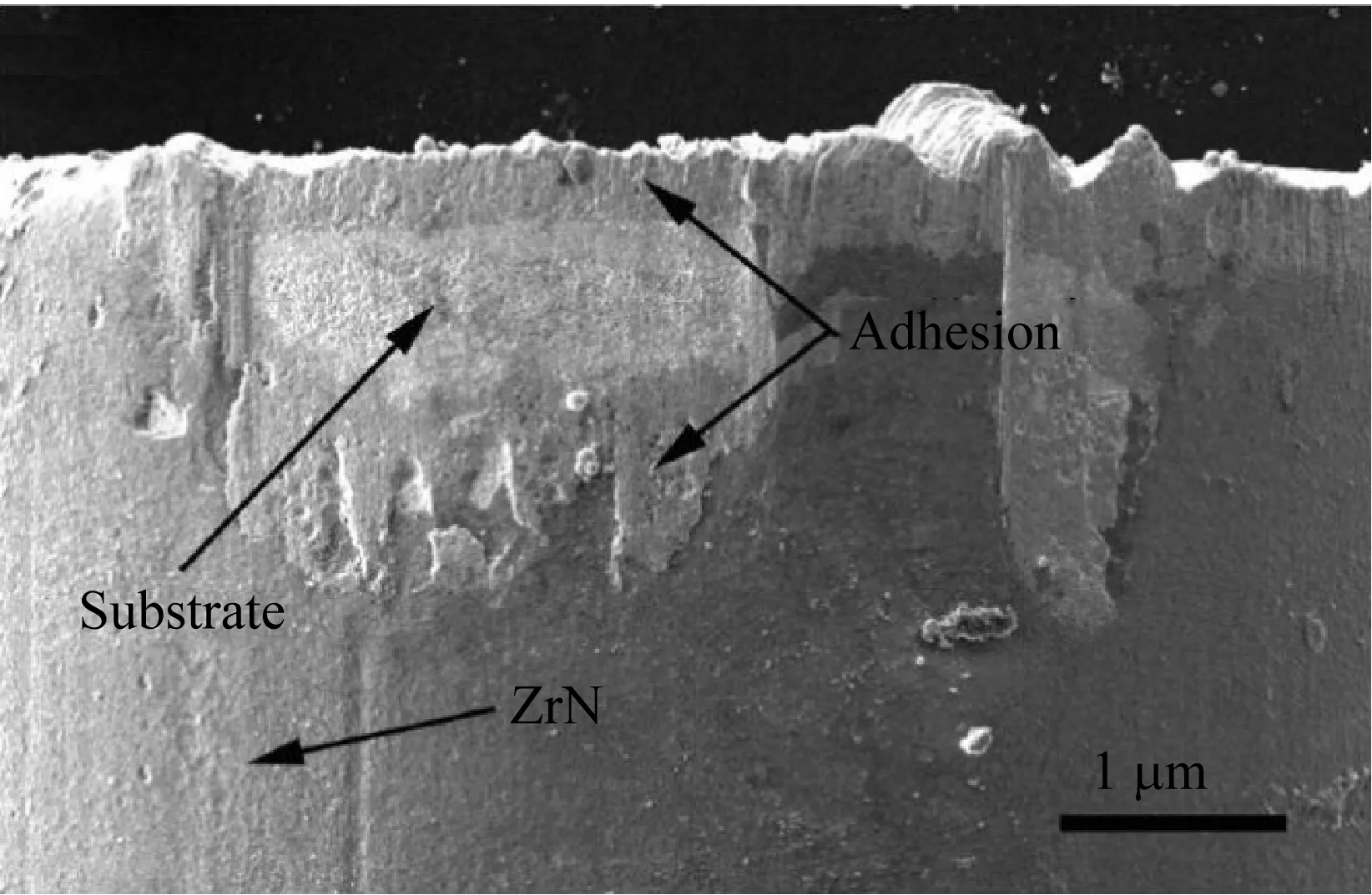

(2) 刀具表面涂层厚度。3种刀具涂层的断口形貌如图3所示。由图可知,AlCrN/WN-TiN、AlCrN/WN-ZrN和AlCrN/WN-DLC 3种涂层的总厚度均约为4 μm,底层AlCrN/WN耐磨层的厚度约为3 μm,表层TiN、ZrN 和DLC润滑层的厚度约为1 μm。表层TiN和ZrN呈柱状组织结构,表层DLC的组织明显不同。

(3) 涂层刀具的切削性能。切削后的后刀面磨损量如图4所示。由图可知,在切削长度为30 m时,以DLC膜层作为润滑层的涂层刀具有最低的后刀面磨损,其次是以TiN膜层为润滑层的涂层刀具,后刀面磨损最严重的是以ZrN膜层为润滑层的涂层刀具;在切削长度为60 m时,3种涂层刀具的磨损量十分相近。随着切削长度的继续增加,以DLC膜层为润滑层的涂层刀具始终表现出低的后刀面磨损量,当切削长度为120 m 时,以DLC 膜层作为润滑层的涂层刀具后刀面磨损量明显小于其他两种涂层刀具的磨损量。

(a) AlCrN/WN-TiN

(b) AlCrN/WN-ZrN

(c) AlCrN/WN-DLC

图3 涂层刀具的断口形貌

图4 不同切削长度下的后刀面磨损量

经过60 m的切削长度后,涂层刀具的后刀面磨损形貌如图5所示。由图可知,3种涂层刀具均有不同程度的磨损,涂层刀具表面均出现了许多沟槽,这是由硬质颗粒产生的微切削效应引起的,在宏观上表现为涂层刀具后刀面形成的沟槽磨损。另外,AlCrN/WN-TiN和AlCrN/WN-ZrN涂层刀具表面还产生了严重的黏着磨损,表层TiN和ZrN膜层在切削过程中并未脱落,AlCrN/WN-DLC涂层中,表层DLC膜层在切削过程中发生脱落,但是AlCrN/WN-DLC涂层黏结磨损很轻。由此可知,DLC 减磨层有利于降低刀具在切削过程中的黏结磨损。

(a) AlCrN/WN-TiN

(b) AlCrN/WN-ZrN

(c) AlCrN/WN-DLC

图5 切削60 m后的涂层刀具后刀面磨损情况

切削过程中刀具的切削力测试结果如表1所示,Fx为轴向进给力;Fy为切深抗力;Fz为主切削力。由表可知,涂层刀具切削时有较高的切深抗力和主切削力,但是轴向力较小,其中,以DLC膜层作为润滑层的涂层刀具有较低的切削力,说明DLC 可降低刀具与被加工材料间的摩擦系数,使切削力降低。

表1 切削过程中切削刀具的切削力

4 大型综合实验的特点和优势

(1) 实验内容上具有学科交叉性和综合性。实验内容突破了原有的限制,形成了以切削刀具制备、刀具表面涂层处理和刀具切削使用为主线的系统性实验,在实验内容上实现了真正意义上的“综合”。内容包含粉末冶金技术、气相沉积技术、材料显微分析技术和切削加工技术多门专业技术的结合,同时涉及材料、真空物理、机械、力学等多学科知识的融合,涵盖的专业包括材料成形和机械专业。

(2) 实验内容具有工程性、先进性、趣味性。实验内容以工程实际应用中的切削刀具为研究对象,结合最新的科学研究成果,综合运用所学专业知识从粉末原料到制备出切削用的刀具产品,打破了一味从教科书中去选择题材的限制,能够激发学生的好奇性和增强学生的学习兴趣。

(3) 实验教学方式发生了明显变化。新的实验教学方式抛弃了学生听讲解、按步骤机械式地操作验证的传统形式,而是以学生为主体、指导教师配合学生,学生自主完成实验方案设计、过程实施、结果检验和测试、原因分析等内容。学生无法知道实验结果,他们在实验环节中除了操作设备之外,更多的还包括文献资料查阅、思考与讨论、运用知识分析问题和解决问题。

(4) 实验内容具有设计性、探索性和创新性。指导教师只给出了实验的题目方向和要求,并没有把实验内容完全限定,在内容上具有可选择性和灵活性,学生需要自行设计具体的材料成分、工艺参数和实验条件。并且,这些设计内容是在学生对资料信息的理解、专业知识的运用和自我思考中得出的,而不是完全重复现有的实验内容和条件,因此实验内容上具有创新性。而且,实验中可调节控制的工艺点多,在方案设计时完成可以考虑研究某个具体的工艺点对刀具材料组织结构和使用性能的作用规律,实验内容可以对科学前沿问题进行探索。

5 结 语

著名教育实践家和教育理论家苏霍姆林斯基有句名言:“手能增长才智”,他认为学生的“能力和才干来自于他们的指尖,手指那些细小的溪流在不断地补充创新思维的源泉”[16]。不言而喻,实验教学在高校培养综合性人才和创新人才具有不可替代的重要作用。但是,随着社会的进步和科学技术的发展,基础性实验、验证性实验在创新人才培养上的局限性日益明显。开设综合实验,特别是大型综合实验成为高校实验教学改革与发展的重要方向。针对我校材料成形专业部分专业课程的实验开设现状,以培养学生实践能力和创新能力为目标,以粉末冶金成形技术、表面涂层技术和切削加工技术为支撑,设计了以粉末冶金制品——切削刀具为主线、具有创新性、探索性、吸引性的大型综合实验。在实验过程中,学生查阅文献的技能、实验方案设计能力、独立思考能力、创新能力、动手能力都得到了训练和加强。