一 种 新 型 的 混 合 器 设 计 与 分 析

孟祥飞, 李 博, 闫亚玲

(中北大学,仪器科学与动态测试教育部重点实验室,太原 030051)

0 引 言

随着微机电系统(Micro Electromechanic System, MEMS)的发展,微流体技术作为生物芯片的关键技术得到人们越来越多的关注[1-2]。在微流体系统中,经常涉及到流体的扩散和混合问题,流体混合器是微流控芯片的重要组成部分,其作用是实现生物试样与试剂的快速混合,可用于化学混合、基因分析、医药制备和筛选检测等领域。由于微混合器件尺度小,流体的Reynolds数较小,流动呈层流状态,所以微混合器内的混合几乎完全依靠扩散来实现[3-5]。但是在实际应用中由于介质具有黏度大,扩散系数小的特征,如果仅仅依靠分子的扩散来实现混合,过程缓慢,因此对微流控芯片来说,在短时间内实现试剂的高效、快速混合成为制约微流控芯片应用于实践的瓶颈[6-8]。

微混合器根据是否需要外加能量分为两类:被动式微混合器和主动式微混合器。被动式混合器除了需要外加驱动流体流动的力之外,不需要外加力,混合过程稳定,因此易于集成在复杂的微流控系统中[9]。Buchegger等报道了一种具有楔形入口的平行迭片式微混合器,通过将样本溶液的入口设计在混合通道的底部,使入口的两种流体实现分层来提高混合效率[10]。Miyake等人在以硅为衬底的宽窄通道底部使用了喷嘴阵列,在沟道内的样本溶液通过喷嘴被喷出以高速度实现混合[11]。目前,国内人士对混合器的研究大多是在平面T型、Y型的基础上,通过改变局部通道宽度和在道内增加障碍物的结构优化方式以形成混沌对流来促进流体混合[12-15]。

本文介绍了一种新型的被动式混合器,在“T”字型混合器的基础上,在两种溶剂入口处利用空间喷嘴阵列来增加对流的接触面积和对流扩散,溶液接触后又通过增加弯道和改变通道宽度来加强混合。通过COMSOL物理模型和数值模拟方法优化孔的尺寸、通道内肋高和中心环形结构的尺寸,模拟了该被动式混合器模型,为了更加直观的显示每一部分尺寸对混合效果的影响,分别对不同阶段的结果进行了比较,并通过MEMS加工工艺对该混合器进行了制作。考虑到流体流动的相关特性,使用层流物理场和自由四面体网格进行剖分。

1 数值计算

对于微流体流动,有两个重要的参数:雷诺数(Re)和皮克列数(Pe)。Pe为Peclet数,表征了对流和扩散的相对比例,由于在微尺度下流动,流体流动主要依靠扩散来实现,此时Pe值较小。Re是用来表征流体流动特性的重要参数,表达式为:

Re=ρUL/μ

(1)

式中:ρ、U、μ分别为流体的密度、特征速度和动力黏度;L为器件的特征尺寸。当流体的Re低于一个临界值时,将保持层流状态,一般公认的管道流动的临界值接近2 000。

在计算时假定流体为理想流体,不可压缩且所取的每个时刻流体都处于稳态,Navier-Stokes 流体方程为:

-·

+

(2)

(3)

式中:p为压力;u为流体的局部速度;f为外界体积力。

流体从器件两侧流入,其中一侧的浓度为c0,另外一侧的浓度为0。对流扩散方程描述了扩散过程中流体的浓度分布情况,如下:

(4)

式中:D为流体的扩散系数;c为流体的浓度。通过数值计算,对于在COMSOL软件进行仿真的流体具体参数如表1。

表1 混合器的流体仿真参数

2 模型的建立以及仿真分析

2.1 模型设计

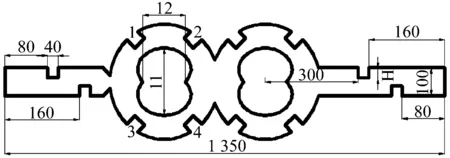

混合器的中心结构如图1所示,首先不同浓度的两种流体分别从两个入口经过200 μm宽的沟道进入喷嘴阵列。在一次混合流体进入中间的对称圆环之前,需要经过两个相隔80 μm的肋骨,矩形肋骨的尺寸为45 μm×35 μm,具体尺寸的选择是由后面介绍的COMSOL仿真结果得到的。然后流体进入对称圆环混合室,为了增强混合效果,分别在圆环混合室45°、135°、-45°、-135°角上面各挖去了一个肋骨以产生涡流,此肋骨尺寸为30 μm×50 μm。在圆环的中心部分,设计了一个葫芦型的环形结构以产生涡流增强混合,该结构的尺寸也是根据不同尺寸的仿真分析最后确定的。在混合器的最后部分,设计了两个和前面部分对称的肋骨结构,尺寸和前面两个尺寸相同。

图1 混合器中心结构几何模型 (μm)

2.2 仿真分析

为了更加直观的分析每一部分对混合效果的影响,更加准确的优化设计,通过对单独部分的尺寸参数进行分析,然后最后确定混合器的尺寸。

实验在入口处设置了平面方向相反的喷嘴阵列,喷嘴和沟道平面平行,为了减少穿过喷嘴来自相反方向的试剂直线碰撞所产生的阻力和速度的损失,采用错开的喷嘴阵列,一方面增加了两种试剂的接触面积,增强了扩散过程,另一方面使穿过喷嘴阵列的试剂在混合通道内产生了更多的漩涡,混合效果增强。

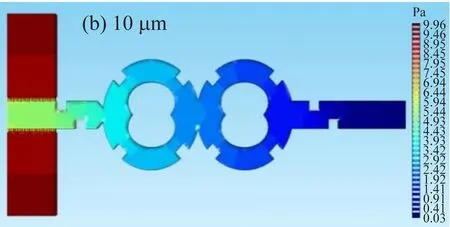

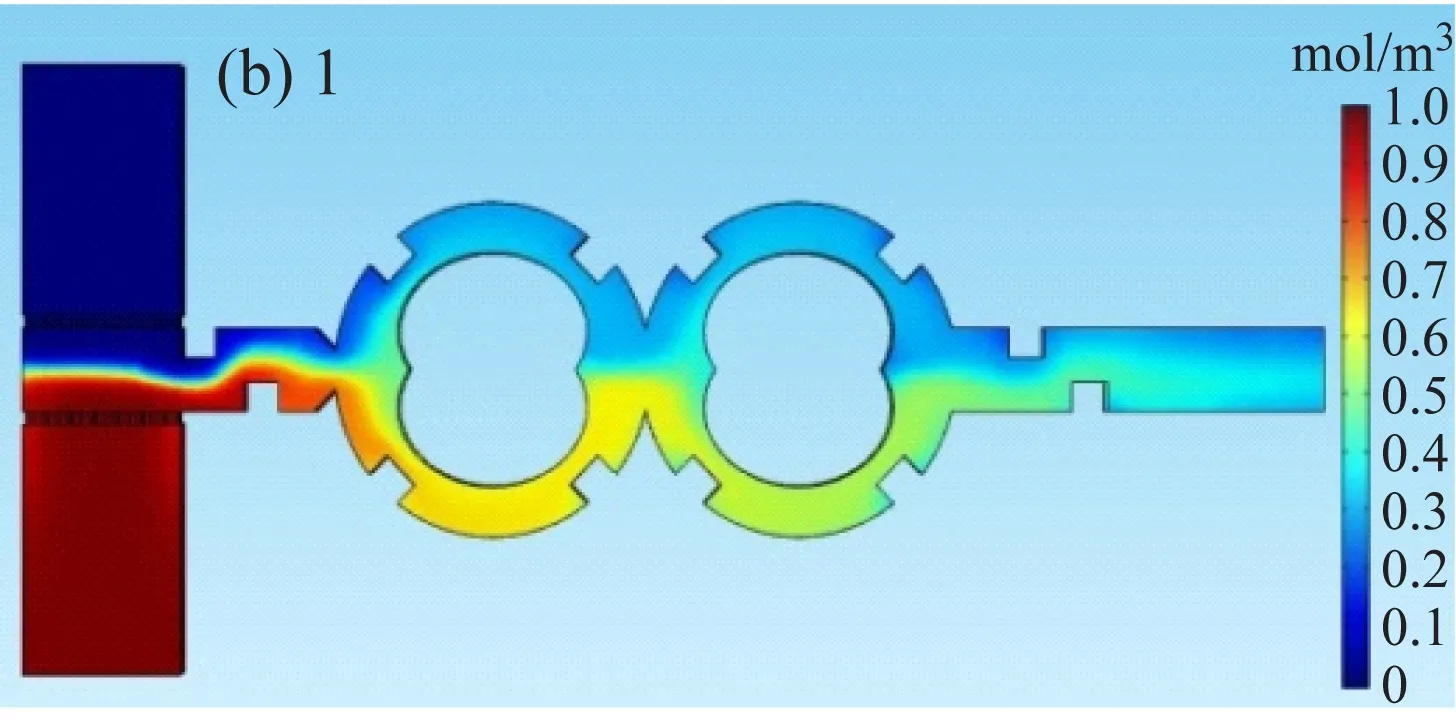

图2、3所示分别为模拟不同孔径的浓度和压力分布图。图中:右侧分别为浓度和压力大小,由仿真结果可见,在t=4 s时,流体穿过孔在混合通道内刚进行混合,由于流体是层流状态且扩散系数比较小,并不能完成充分混合,当孔的直径为20 μm时混合效果最理想,但考虑到小孔处所受的压力,选取孔的直径为10 μm。

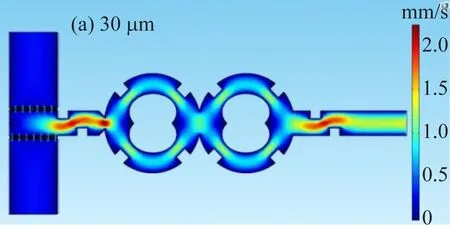

实验设计一对结构对称且大小相同的肋骨结构分别在入口和出口处来产生涡流增强混合效果,肋骨尺寸的选择因混合器应用的不同而不同。当设计需要满足较小的输入压力的时候,通常将肋高设计在20 μm内,当混合质量相对来说更重要的时候,肋高一般取40~50 μm。由于该设计的混合通道尺寸为50 μm,综合考虑输入压力和混合质量的要求,选取肋高尺寸为30、35、50 μm进行仿真。仿真结果如图4、5所示。

图2 不同孔径的浓度分布图

图3 不同孔径的压力分布图

图4 当不同肋高时的浓度分布图

图5 不同肋高时的压力分布图

图4展示了在7 s时流体稳定状态时的浓度图,通过中心结构的混合,流体已经在出口处混合的很好。图5展示了不同肋高t=10 s时每部分压力的对比图,可以看出,随着肋高高度的增加,所需要更高的入口压力才能将流体注射进去。

图6所示为流体在10 s时的速度分布图,图中右侧为流体速度大小,通过上面3个参数仿真图的对比,综合考虑压力和混合质量的要求,最终选择肋骨高度为35 μm,此时入口处的压力较小,混合质量也较高。

图6 不同肋高时的速度分布图

下面对混合器中心处的环形结构进行优化,为了在保证小压力输入的情况下获得较好的混合质量,将中心处空心结构的宽高比设为0.6,此时宽为150 μm,高为250 μm,结构最后采用了这个数值。仿真将宽高比分别设为0.55、0.6和1进行压力和浓度效果的对比。

为了更直观地对比参数不同带来的影响,不同宽高比的空心结构的仿真结果如图4(b)和图5(b),分别展示当宽高比为0.6时的浓度和压力图。同样,当取宽高比为0.55时,此时宽为100 μm,高为180 μm,当宽高比为1时,宽为260 μm,高为260 μm,它们各自的浓度仿真图如图7所示。当输入压力相同时,明显可见,宽高比越大环形处压力越大。通过对比,综合考虑输入压力和混合质量两个因素,最后取宽高比为0.6。

3 制作方法

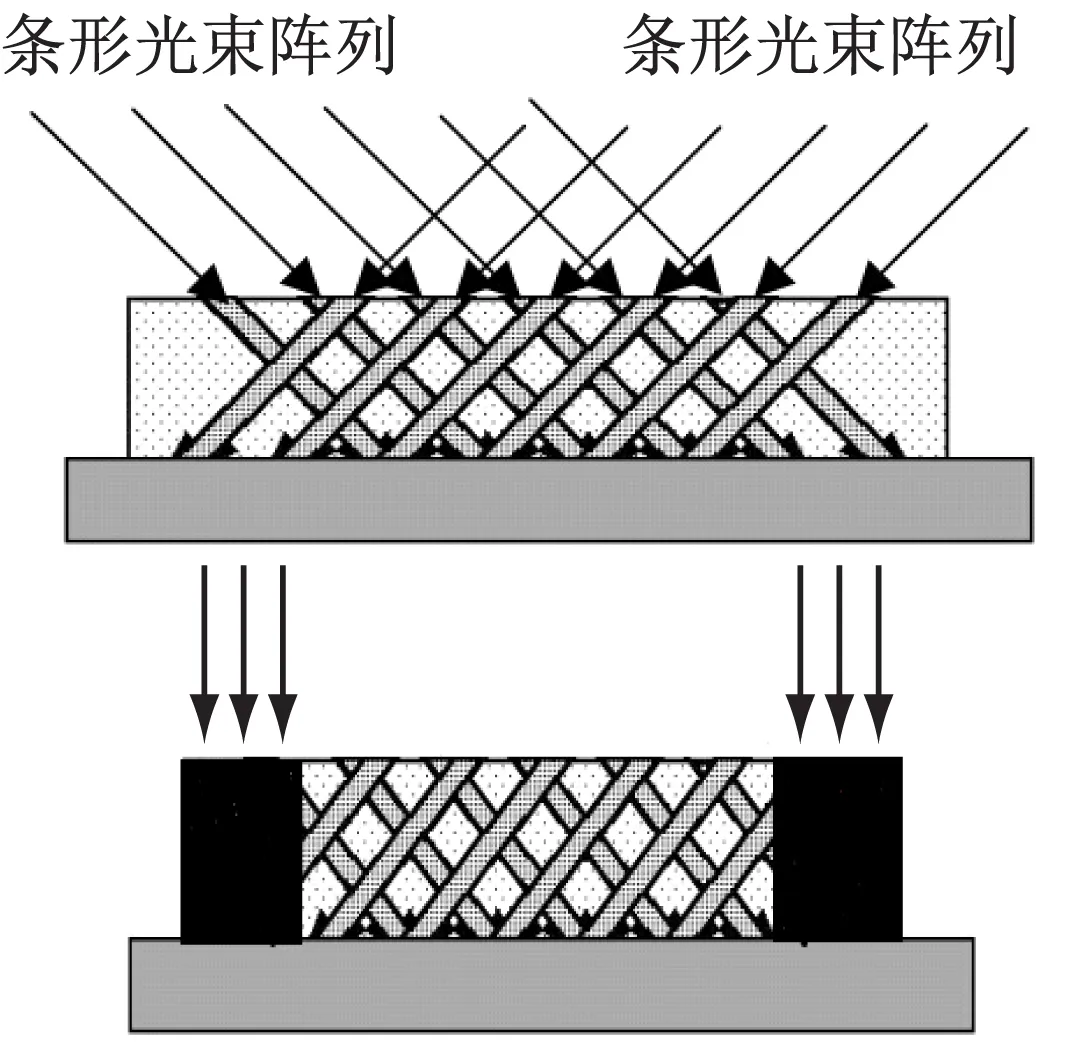

空间喷射式微混合器的制作采用SU-8紫外光刻技术。SU-8光刻胶对波长大于360 nm的光有很高的穿透性,保证了它可以做到垂直度较好的侧壁,可以得到高深宽比的结构。SU-8不但可以制造这种混合器,同时也兼容其他微加工过程,可以很容易地与其他进程集成复杂得微流体系统。

图7 不同宽高比时的浓度分布图

制作空间喷射式混合器需要两次光刻,第1次光刻采用非常规的曝光技术—斜曝光,制造混合器的喷嘴阵列,第2次光刻采用接触式垂直曝光,需要加工出两个入口、中心结构、出口。如图8所示为斜曝光的原理简图,光柱按照设计要求照射到铺满SU-8胶的硅片,被光束照到的地方紫外固化,通过后烘显影倾斜的柱子被保留了下来。实验采用斜柱的倾斜角为45°,由于光线从空气进入SU-8的折射现象,实验中进行斜曝光的时候需要附加棱镜对折射进行补偿已获得在SU-8固化后的45°倾斜角。

图8 SU-8斜曝光原理图

4 结 语

设计一种新型空间喷射式被动混合器,在原始T型混合器的基础上,通过在混合室入口处添加空间喷嘴阵列,利用错开的喷嘴,使来自相反方向的混合流体混合面积增加,扩散效果增强,又通过中心结构的肋骨和弯道产生涡流,缩短了混合时间,混合效果增强。为了降低入口处输入压力,使用COMSOL软件进行流体仿真时,综合考虑压力和混合效果,最终确定了结构的尺寸。最后提出采用MEMS工艺加工该混合器,同时采用斜曝光和接触式垂直曝光对结构进行加工。从仿真结果来看,浓度差为1 mmol/L的两种流体在10 s内流经沟道完成混合,混合效果良好,混合时间明显缩短,实现了短时间内试剂的高效、快速混合。