气固两相磨粒流对刀具刃口钝化的数值模拟*

杜宇超,赵雪峰,何 林

(贵州大学 机械工程学院,贵阳 550025)

0 引言

刀具刃口钝化方法不同,钝化机制也不同。本项目拟采用基于气固两相流磨粒的立式旋转钝化法研究刀具刃口钝化机制。立式旋转钝化法通常采用静止的分散固体磨粒,而基于气固两相流磨粒的立式旋转钝化法由于固体磨粒处于流动状态,减少了刀具和磨粒之间的摩擦,因此具有更好的应用前景。目前关于立式旋转钝化法的钝化机理研究比较少,主要采用实验研究。E Uhlmann采用立式旋转钝化法钝化刀具,通过实验方法研究了钝化时间对钝圆半径的影响规律,揭示了在微切削过程中钝圆半径和刀具磨损的关系[1]。M Barletta选择了两种不同粒度的磨粒,通过实验验证了磨粒床辅助的立式旋转法抛光比离心盘法抛光能在相对较短的时间内获得更好的抛光性能[2]。V S Sooraj在研究立式旋转钝化法的基础上,采用弹性磨粒进行平面抛光,通过实验研究了磨粒粒度、加工时间和工件速度等各个抛光参数对工件表面粗糙度的影响规律[3]。

磨粒流加工方法比较多,加工方法不同,加工机理也不同。国内外学者对于磨粒流加工等的机理进行了研究。C Schmiedel研究了采用高粘性聚合物载体磨粒用于去刺、钝化和提高复杂形状的表面质量,采用CFD方法进行仿真分析[4]。Riber采用欧拉-欧拉方法和欧拉-拉格朗日方法,结合大涡模拟方法并行数值模拟了钝体两相流动[5]。Wu等[6]开发了基于非结构网格的 CFD-DEM模型,对流化床和喷动床内的气固流动特性进行了研究。Zhu等[7]应用 Fluent 软件对针形阀在气固流下的磨损特性进行了研究,并对阀芯进行了流固耦合条件下的位移模拟。刘立意等[8]采用Fluent-EDEM耦合的方式,对稻谷颗粒群在垂直管道中通风进行了数值模拟,通过模拟研究了不通风速、不同谷层深度下通风阻力的变化。杜俊等[9]利用CFD-DEM方法对稀相气固两相流在带有弯管的气力输送管道内的流动特性数值模拟,对弯管上下两部分的磨损情况进行了分析,发现在气固两相流下弯管下部的磨损更加严重。王宇等[10]分别对两种组合弯头内的气-固两相流动与磨损特性进行了数值模拟。获得了两种组合弯头内流场、壁面磨损分布及最大磨损出现位置。

本文在立式旋转钝化方法的基础上,基于standardk-ε湍流模型和Hertz-Mindlin with Archard Wear磨损模型建立了刀具在气固两相流内钝化的数值模拟模型,研究刀具刀具在气固两相磨粒流下的钝化机制,为继续研究高速高效钝化奠定了基础。

1 刀具刃口钝化仿真数学模型

1.1 standardk-ε湍流模型

standardk-ε湍流模型是应用较为广泛的能量方程涡黏性模式,为积分到壁面的量方程涡黏性模式。

雷诺应力的涡黏性模式为:

(1)

其中,μt为涡黏性,Sij为平均速度应变率张量,ρ为流体密度,k为湍动能,δij为克罗内克算子。涡黏性定义为湍动能k和湍流耗散率ε的函数,如公式(2)所示:

μt=Cμfμρk2/ε

(2)

湍流运输方程可表示成湍流能量运输方程(3)和能量耗散运输方程(4):

(3)

(4)

公式右端分别为生成项、耗散项和壁面项。

模式中,各常数值如下:

Cμ=0.09,cε1=1.45,cε2=1.92

σk=1.0,σε=1.3,Prt=0.9

近壁衰减函数:

(5)

(6)

(7)

壁面项:

(8)

(9)

1.2 Hertz-Mindlin with Archard Wear磨损模型

Hertz-Mindlin with Archard Wear接触模型的原理是根据J.F.Archard提出的材料的去除体积与颗粒对材料表面所做的摩擦功成正比的理论[11]。在基于Archard理论的磨损模型中,一对相同半径的半球形峰元相互接触时,其中一个峰元在塑性变形后的接触面积为δA,则:

(10)

式中,r为接为触面积半径,FN为两对峰元所受法向载荷,H为材料弱的峰元硬度。

模型中假设一次滑动的结果产生一个磨损体积为δV的颗粒。经物理实验得出,磨损颗粒的形状是等轴的,则半球峰元的磨损体积为:

(11)

当两峰元摩擦持续时,设最长滑动行程为δL:

δL=2r

(12)

体积磨损率为:

(13)

整个接触平面的体积磨损率RV:

(14)

式中,K1为修正系数,N为平面所受法向载荷。

(15)

平面的磨损体积V为:

(16)

式中,K为磨损系数,L为滑动行程。

从式(16)中可以看出,磨损量与平面所受法向载荷、滑动行程成正比,与硬度成反比[10]。

刀具刃口钝化过程可以看作是磨粒对刀具刃口部分的微观磨损,因此需要通过计算颗粒运动对设备表面产生的法向接触能量和切向接触能量来评估其磨损深度。

Q=WFndt

(17)

式中,Q为去除材料的体积,Fn为摩擦力,dt是磨程。

W为磨损常数:

(18)

式中,K是磨损系数,H是被磨材料硬度。

2 仿真模型

(1)刀具

刀具采用硬质合金立铣刀,刀具前角14°,后角15°,刃长25mm,直径10mm,总长75mm。为了减少计算量,对其进行适当的简化,去除了刀柄等不影响分析的结构,并进一步缩短排屑槽部分,如图1所示。

图1 刀具简化模型

(2)边界条件

容器采取直径为30mm的圆筒型磨粒桶,磨粒桶底部为进气边界,磨粒桶顶部为出气边界,气流入口边界定义为速度入口,出口完全敞开,气流出口边界定义为流量出口。根据流体力学理论计算确定Turbulent intensity设为3%,Hydraulic Diameter设为30mm。

(3)接触参数

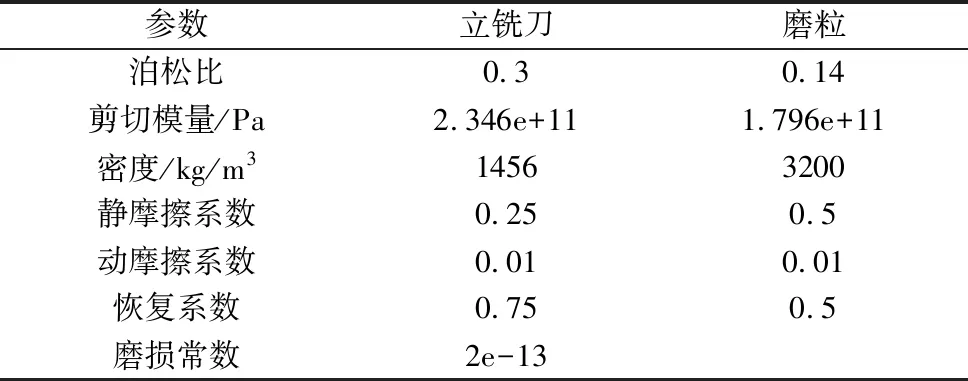

为保证进气均匀,在容器底部均匀打上直径为0.3mm的细孔,磨粒采取直径为0.45mm的碳化硅磨粒,采用Fill Section形式进行填充,磨粒与磨粒之间的接触参数以及磨粒与立铣刀之间的接触参数如表1所示。

表1 接触参数

(4)接触模型

接触模型是当单元与单元之间相互接触时的力学行为,是离散元方法的核心,针对刀具刃口钝化的基本特点,在EDEM仿真设置中,颗粒与颗粒之间选择Hertz-Mindlin (no ship) 接触模型,颗粒与立铣刀之间选择 Hertz-Mindlin with Archard Wear 磨损模型。在Fluent中湍流模型选取standardk-ε湍流模型。将EDEM与Fluent耦合进行仿真,其仿真模型如图2所示。

图2 刀具刃口钝化模型

(5)运行轨迹。在EDEM中,将刀具设定为一级行星运动的运动轨迹,其轨迹图如图3所示。

图3 刀具运动轨迹

3 刀具刃口钝化仿真结果及分析

3.1 磨粒流密度与速度场分布

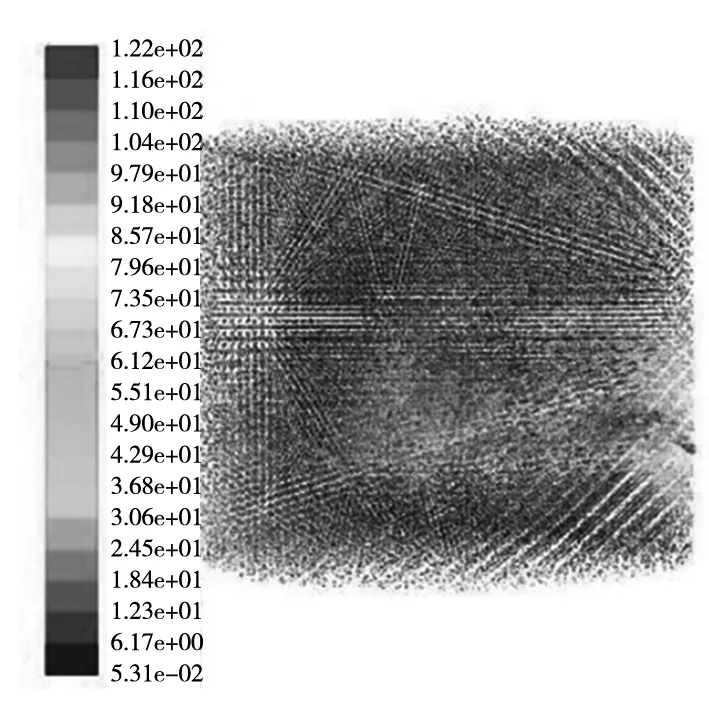

对刀具刃口钝化过程进行数值模拟,观察气固两相流钝化下的磨粒密度分布图与磨粒流速度矢量图,如图4、图5所示。

图4 磨粒流密度分布图

由图4可以看出,颗粒流密度在空间流场内的分布比较较为均匀,这使得刀具在空间流场内运动时,可以均匀的与磨粒进行碰撞,有利于刀具刃口钝化的均匀性,一致性。

图5 磨粒流速度矢量图

由图5可知,磨粒流的速度矢量在近壁面处趋于最大位置,这使得刀具在气固两相磨粒流中钝化时,运动轨迹最大半径处为钝化效率最高的位置。

3.2 钝化速度对磨粒运动状态的影响规律

气固两相磨粒流对刀具刃口钝化的过程中,磨粒的运动状态可以从图6看出。其中,初始时气体从底部进入,给予磨粒初始速度,在逐渐向上的过程中由于重力作用,磨粒速度逐渐减小,磨粒处于悬浮状态。

图6 磨粒运动状态

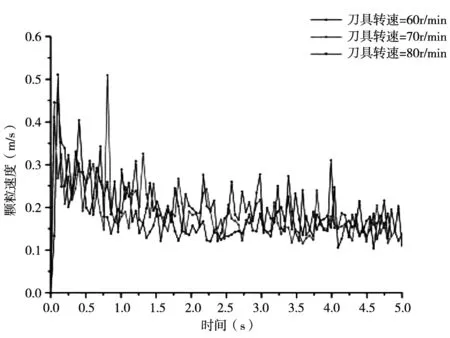

钝化速度对磨粒速度的影响规律如图7所示。由图可知,由于颗粒速度都在0.15~0.35m/s上下波动,导致不同钝化速度下的磨粒速度存在交叉重叠现象。初始时,磨粒运动状态未达到平衡,磨粒速度波动较大,随后磨粒运动逐渐趋于平衡状态,磨粒速度逐渐趋于稳定。

图7 钝化速度对磨粒速度的影响规律

3.3 钝化速度对刃口累积能量的影响分析

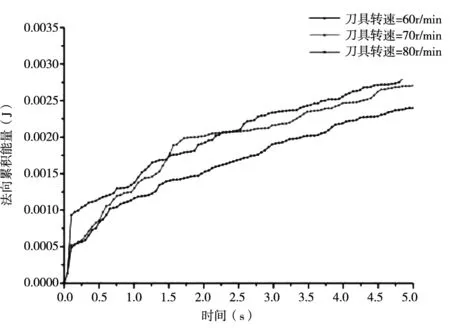

研究表明,累积能量损失与磨损量成正比。钝化速度对立铣刀刃口法向累积能量和切向累积能量影响的变化规律如图8、图9所示。

图8 钝化速度对刃口法向累积能量的影响规律

图9 钝化速度对刃口切向累积能量的影响规律

由图可知,立铣刀刃口法向累积能量和切向累积能量均随钝化时间的增大而增大。在不同刀具转速下,5.15s时法向累积能量最大分别为2.39E-3J、2.71E-3J、2.83E-6J切向累积能量最大为1.31E-3J、1.37E-3J、81.47E-7J。法向累积能量主要由冲蚀磨损产生,切向累积能量主要由磨粒磨削磨损产生。刀具刃口的法向累积能量大于切向累积能量,因此,在气固两相磨粒流中钝化时,刀具的磨损主要是由冲蚀磨损造成,而磨粒磨削磨损的作用相对较弱。

3.4 钝化速度对刃口磨损量的影响分析

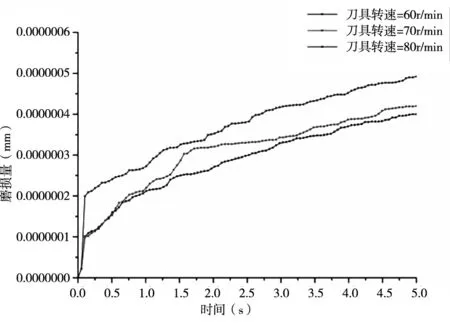

刀具刃口磨损量随钝化时间的变化规律如图10所示。由图可知,不同刀具转速下,5.15s时刀具刃口磨损量为4.00E-7mm、4.20E-7 mm、4.92E-7 mm。随着钝化速度的增大,刀具刃口磨损量越大。当钝化速度为80r/min时,刀具刃口磨损量最大。主要由于随着刀具转速的增大,刀具与磨粒之间的相对速度增大,导致磨粒每次对刀具表面冲击时的动能加大,则在刀具表面产生的累积能量会产生增大的情况,导致刀具刃口磨损量越大。

图10 钝化速度对刃口磨损量的影响规律

4 结论

本文在立式旋转钝化方法的基础上,基于standardk-ε湍流模型和Hertz-Mindlin with Archard Wear磨损模型建立了刀具在气固两相流内钝化的数值模拟模型,研究刀具刀具在气固两相磨粒流下的钝化机制,得到如下结论:

(1) 在刀具刃口钝化过程中,碳化硅颗粒速度都在0.15~0.35m/s上下波动,导致不同钝化速度下的磨粒速度存在交叉重叠现象。

(2) 气固两相磨粒流对刀具刃口钝化的过程中,磨粒流密度分布较为均匀,刀具可以在磨粒流场内均匀钝化。在近壁面处磨粒流速度矢量最大,使得刀具在近壁面运动时钝化效率最高。

(3) 刀具刃口的法向累积能量和切向累积能量随钝化速度的增大而增大,并且刀具刃口的法向累积能量大于切向累积能量,说明在刀具刃口钝化过程中,磨粒的冲蚀磨损起主要作用,磨粒磨削磨损的作用相对较弱。

(4) 刀具的磨损量随着钝化时间的增加而增大,随着钝化速度的增大而增大。