3-PPR并联对位平台运动控制分析与实验研究*

黄安贻,张波涛,,张 弓,侯至丞,王卫军,蔡君义,冯 伟,韩彰秀

(1.武汉理工大学 机电工程学院,武汉 430070;2.广州中国科学院先进技术研究所,广州 511458)

0 引言

3-PPR对位平台是一种平面并联机构,能够实现在X向、Y向移动以及绕工作面内任一点旋转三个自由度的对位功能,被广泛应用到高精高速加工、精密制造、精密测量等领域[1]。目前高精密对位主要存在两个方面问题:一是对位精度低;二是对位速度慢[2]。文献[3-5]利用螺旋理论等方法对三自由度和五自由度并联机构的运动性能进行了研究。文献[6-7]分别采用不同的控制算法实现了对三自由度并联机构的运动控制;文献[8-10]采用矢量法对3-PPR并联结构做出了运动学分析和基于机构关节间隙的误差模型。文献[11-14]分析了并联机构在机器视觉下末端位置识别测量和定位精度的研究。

上述研究对并联结构提出了多种运动控制及对位方法,但是大多局限于单一方面,对于系统总体来说对位精度偏低,对位时间长,达不到高精密对位要求。为此,本文采用基于双目视觉辅助的运动控制系统,通过对对位平台运动学分析和控制系统的设计,在视觉辅助作用下使平台对位精度能够快速到达微米级。

1 结构与原理

本文所研究对位平台结构如图1所示,对位平台由动平台、静平台和运动支链组成,支链采用“移动副(P)—移动副(P)—转动副(R)”串联而成,系统将其中一条移动副作为平台的输入。

1.定平台 2.动平台 3.主动链 4.从动链 5.电机图1 3-PPR对位平台三维结构图

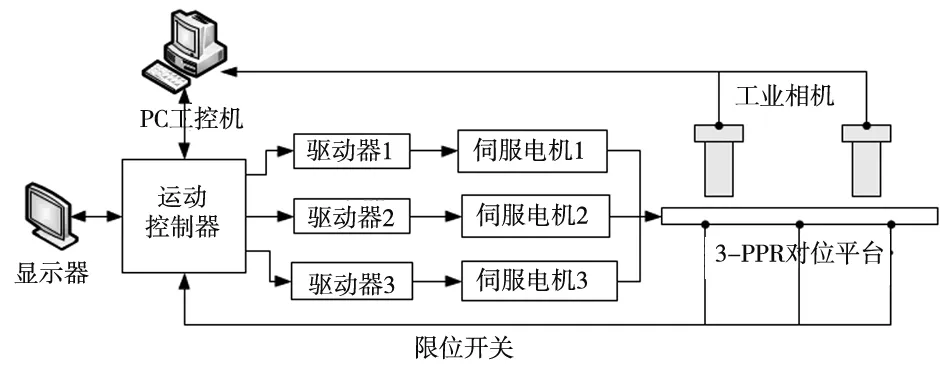

对位系统如图2所示。其工作原理为:首先标定相机图像坐标系和世界坐标系之间的坐标转换关系,获取对位物体的目标位置;相机实时获取物体的高清图形并传输到上位机,上位机提取目标物体位姿信息,完成物体上MARK点图像坐标系和世界坐标系中坐标值的转换;计算MARK点的位姿偏差;将位姿偏差传递给运动控制系统,系统驱动电机完成相应的对位;相机再次获取物体的图像信息,进一步调整对位平台直到物体的对位精度达到要求。

图2 3-PPR对位系统

2 运动学分析

2.1 运动坐标系

对位平台的运动学简图如图3所示,建立定坐标XOY,坐标原点O与动平台原始位置的中心一致,建立动坐标xoy,动坐标原点o为动平台中心点P。Ai,Bi(i=1,2,3)为支链上移动副(P)的原始位置,Ci为旋转副(R)的中心点,Ci到动平台中心点P的距离为R。动坐标xoy在定坐标XOY中的坐标(x,y)即为动平台的位置坐标,x轴和X轴的偏角θ为动平台的角度坐标,(x,y,θ)即为动平台的位姿状态。

图3 3-PPR运动学简图

2.2 3-PPR对位平台位置正解

动平台从原始位置运动到当前位置时,已知驱动移动副Ai的移动量为(a1,a2,a3),设从动移动副Bi的移动量为(b1,b2,b3),则转动副中心点Ci在定坐标XOY中的坐标值为:

Xc1=R+b1

(1)

Yc1=a1

(2)

Xci=ai(i=2,3)

(3)

Yci=(-1)iR+bi(i=2,3)

(4)

设动平台位姿为(x1,y1,θ0),则转动副中心Ci在定坐标XOY中坐标为:

Ci′=RθCi+P(i=1,2,3)

(5)

联立式(1)~式(5),消去未知变量bi即可得到动平台位姿输出量(x1,y1,θ0):

(6)

若动平台从当前位置运动到下一个位置时,平台输入量从(a1,a2,a3)变到 (a1′,a2′,a3′) ,动平台末端位姿从(x1,y1,θ0)变化到(x2,y2,θ0+Δθ),将平台输入量带入上式(6)可得平台从当前位置到下一个位置时的平台输入变化量和输出变化量之间的关系为:

(7)

同时可以得出平台支链从动副移动量为:

(8)

式中,Δai,Δbi为支链i的移动副进给量; Δx,Δy,Δθ为动平台中心位姿变化量。

2.3 3-PPR对位平台位置逆解

如图3所示,当平台从P1(x1,y1,θ0)点运动到P2(x2,y2,θ0+Δθ)点时,结合式(7)求解平台各轴进给量如下:

(9)

2.4 运动空间分析

在平台输入量(a1,a2,a3)变化范围内,且从动副(b1,b2,b3)移动量不超过其移动范围时,动平台中心点P所能到达的位置即为对位平台的工作范围。由上式运动学反解方程(9)可知,当平台输入变化量范围一定时,平台的工作范围与平台的末端偏角Δθ也有一定的关系,取θ0=0。PCi(R)=225mm,ai和bi移动范围为:

-10mm≤ai≤10mm

(10)

-20mm≤bi≤20mm

(11)

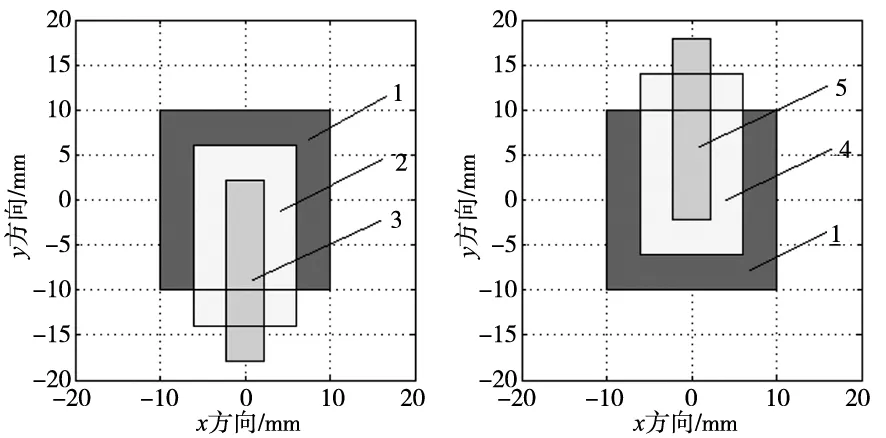

将式(8)和式(9)带入式(10)和式(11)中,取平台末端偏角Δθ分别为-2°、-1°、1°、2°,计算平台末端位置(ΔxΔy)为:([-2.15,2.15][-2.15,17.85])、([-6.07,6.07][-6.07,13.93])、([-6.07,6.07][-13.93,6.07])、([-2.15,2.15][ -17.85,2.15,]);其工作空间如图4所示。

1:Δθ=0°,2:Δθ=1°,3:Δθ=2°,4:Δθ=-1°,5:Δθ=-2°

平台末端偏角绝对值越大,工作空间越小,且偏离坐标原点位置越多。下面根据上述平台尺寸参数,在不考虑平台末端偏角的情况下,使用MATLAB对其工作空间进行仿真求解,将满足条件的点集绘制成工作区间图如图5所示。

图5 MATLAB仿真工作空间图

可以看出,对位平台的工作范围为x∈[-10,10]mm、y∈[-20,20]mm内的一个六边形区域。若图4中所取平台末端偏角样本足够多,并将它们的工作空间叠加在一起,则平台的工作空间图将和通过MATLAB仿真所得工作空间图一致,为控制系统的开发奠定基础。

3 控制系统开发

3.1 硬件系统

控制系统采用GUS Controller系列运动控制器,以X86架构的CPU和芯片组为系统的处理器,采用高性能的DSP和FPGA作为运动控制处理器。采用安川Σ-7S系列伺服电机和驱动器,额定功率200W, 24位增量式编码器。

控制器与电机驱动器通过串口通讯,控制器和PC机之间使用10M/100M自适应网口通讯。设置限位开关,当平台单向运动超程或限位开关损坏时,禁止电机该方向移动。另外控制器装载有Windows CE操作系统,在控制器上外接显示器、鼠标和键盘,实现对电机运动状态的实时操作及监控。

3.2 软件设计

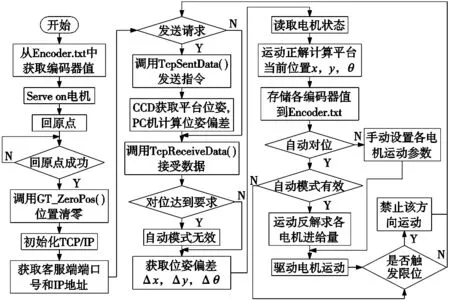

软件设计采用OtoStudio编程环境,它具有实时I/O控制以及IEC61131-3标准编程环境,开放的构架和丰富的人机交互界面。软件功能主要包括控制器、驱动器和PC机之间的交互通讯以及人机交互,实现对位平台的手动控制和全自动对位功能,控制流程如图6所示。

(1)回原点:由于电机使用增量型编码器,对位系统重新启动时不能获取各电机当前位置,对位平台不具备自动回原点功能。因此,在主程序中调用SysFileWrite()函数周期性保存各电机编码器数值到Encoder.txt文档中,每当系统重新启动时就会调用SysFileRead()函数读取各电机当前位置并驱动电机回原点,等待电机回原点成功以后,则调用GT_ZeroPos()清零系统PrfPos(控制器规划位置)和EncPos(编码器位置)。

图6 控制流程图

(2)平台对位:首先初始化TCP/IP,设置服务器为GUS-400-TG02-G运动控制器,客服端为PC机,设置IP地址为192.168.000.5、子网掩码为255.255.255.0,建立GUS-400-TG02-G运动控制器和PC工控机之间的通讯,正常工作状态下系统选择自动对位模式,当电机运动完成后调用TcpSendData()函数要求PC机传送对位平台当前位置并进行判断,若平台没有达到目标位置,则带入运动学正反解模型求解各电机的进给量,直到平台达到目标位置。

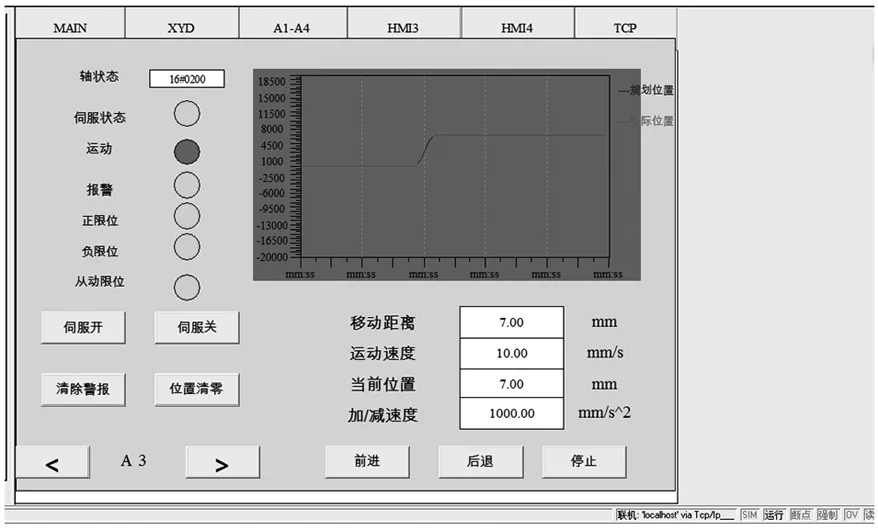

使用OtoStudio开发平台设计的人机交互界面,主要包括自动对位模式下的系统状态的监测界面、TCP/IP通讯界面、动平台手动调试界面和各电机轴状态监测及手动调试界面,能够通过手动调试界面如图7所示对电机运动性能和对位平台的各项定位精度进行检测。

图7 人机交互界面

4 实验研究

本实验所采用的对位装置如图8所示,对位系统包括:机器视觉辅助、4-PPR对位平台和运动控制系统。

图8 3-PPR平面并联对位装置

在测量平台精度之前,要保证电机的运动精度和稳定性,使用OtoStudio开发环境中的采样跟踪功能对电机的实时位置进行采样跟踪,并根据采样结果对伺服驱动器中电机的PID参数进行调整,主要包括位置环增益、速度环增益和速度环积分。通过使用图7中所设计人机交互界面,设置动平台x向、y向速度10mm/s、加速度1000mm/s2、进给量100μm,对比参数调整前后电机实时位置。

虽然调整前后电机都能精确到达100μm进给量,但调整前电机运动超调量很大,且震荡时间较长,同时机构存在有一定的回程间隙,电机的往复震动会影响平台的定位精度以及响应时间,大大降低了平台的对位性能。因此,本文对电机PID参数的整定在很大程度上提高了平台的对位性能。

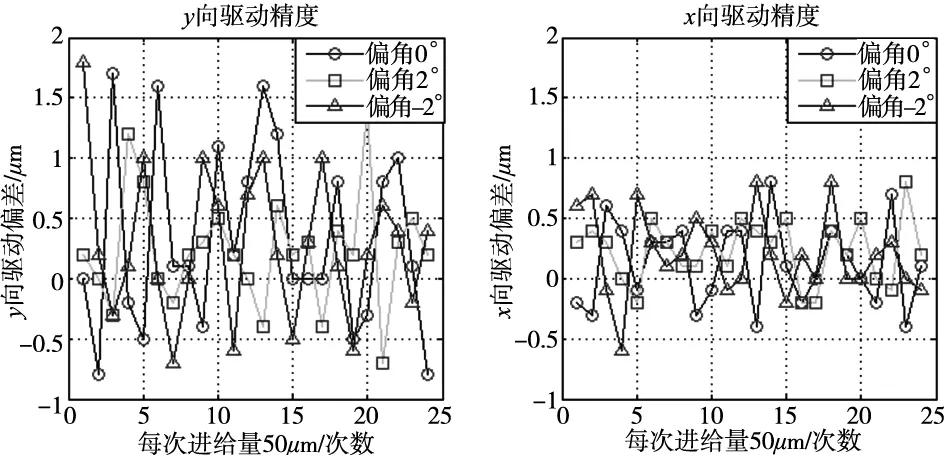

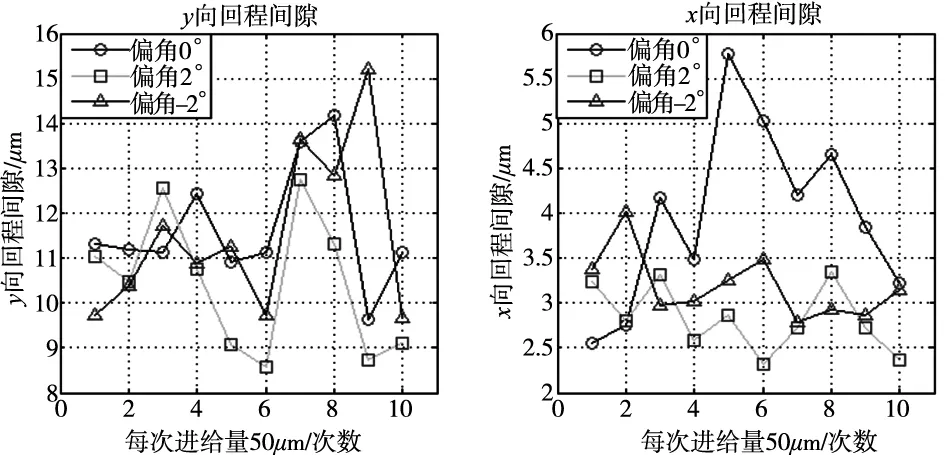

在上述参数整定的基础上,运用千分表对平台在x向和y向的重复定位精度、驱动精度及回程间隙进行了测量如图9所示。

(a)x y向重复定位精度

(b)x y向驱动定位精度

(c)x y向回程间隙图9 3-PPR对位平台x y向精度

图9为平台末端位姿偏角在0°、2°、-2°的情况下,对平台在x向和y向的精度进行的测量:图9a中重复定位精度的每个测量点为平台在不同工作位置上测量多组数据所求的最大差值;图9b中驱动精度的每个测量点为平台在不同工作位置上的移动量与进给量50μm的差值;图9c中回程间隙的每个测量点为平台在不同工作位置上测量多组数据所求的平均值。

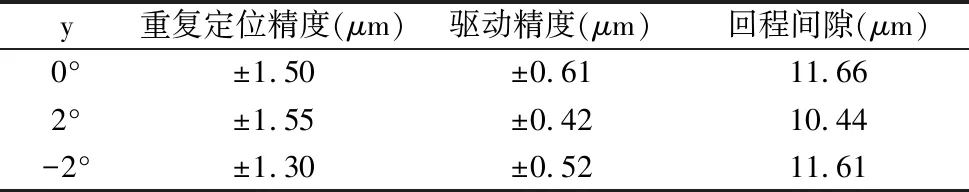

表1 x向总体精度

表2 y向总体精度

由上表可以看出本文所研究对位平台重复定位精度在1.5μm左右,驱动精度在1μm以内,但平台x,y向存在很大的回程间隙,并且差别很大。由图1分析可知y向只有一条驱动链 ,当平台y向移动时由于平台受力不均匀,故导致平台y向回程间隙比较大。

根据上述分析可知平台精度主要受平台回程间隙的影响,因此提出一种误差补偿方法:在图6运动控制程序中加上平台运动方向判断,每当平台反向运动时,程序自动补偿该方向相应的回程间隙值,达到误差补偿的效果。另外,结合机器视觉辅助功能,实时反馈平台末端位姿偏差形成闭环控制,最终可以完成平台的自动对位功能为:10s内可达到位置误差和偏角误差在±3μm,0.0025°以内的自动对位;在5s内可达到位置误差和偏角误差±5μm,0.0025°以内的自动对位。

5 结论

本文对3-PPR并联对位平台进行了运动学分析和控制系统设计,并通过实验对平台精度进行了研究。运用解析法和矢量法分析了平台运动学正逆解,并采用解析法和MATLAB对平台的工作空间进行计算和仿真。结合基于GUS Controller运动控制器的对位控制系统,对平台x,y向的重复定位精度、驱动精度和回程间隙进行实验研究,研究结果证明:3-PPR对位平台对位精度高,能够实现5s内位置误差和偏角误差在±5μm,0.0025°以内的对位,10s内位置误差和偏角误差在±3μm,0.0025°以内的对位,具有较好的实际应用价值。