多工艺联合支护在复杂地质深基坑支护中的应用

张 娜

(霍州煤电集团吕临能化公司, 山西 吕梁 033200)

1 前言

某选煤厂1#、2#翻车机房工程位于该选煤厂院内,拟建于压滤干燥车间北侧、中矸装车仓西侧,其功能用于翻卸由铁路运抵厂区的煤炭车辆。1#、2#翻车机房需要开挖深达12m的基坑,基础底板尺寸为38.5m×29m,但是由于1#、2#翻车机房基坑北侧距矿区铁路11m,南侧距离需保护建筑3.0m,东北角紧邻拟建中矸装车仓,不具备放坡条件,同时基坑施工场地小,周边地质条件复杂,开挖深度大,深基坑范围内地下水含量较大,基坑降水难度大,影响基坑的施工。因此,本文对复杂条件下基坑支护进行了研究。

2 地质条件

2.1 工程地质条件

拟建场地以杂填土、黏性土、砂等组成,地层较稳定。自上而下为:

(1)杂填土①层:颜色杂,主要为原煤场沉积煤渣、煤块及建筑垃圾,下部混黏性土。结构松散,本层厚度2.3~2.8m,平均厚度2.5m,层底埋深2.3~2.8m。

(2)粉质黏土 ②层:含黑色铁锰质斑,夹灰色黏性土团块,偶见钙核,见孔洞,稍湿。该层局部缺失,本层厚度0.7~1.0m,平均厚度1m,层底埋深3.50m。

(3)含砂粉质黏土③层:土质不均匀,局部混粉细砂或相变为粗砂—砾砂层,局部含钙核。本层厚度1.7~2.2m,平均厚度1.775m,层底埋深5.30~5.70m。

(4)中粗砂④层:褐黄色,主要成分为石英、长石,可见少量云母碎片。混少量黏性土,混有少量砂砾石及大粒径卵石。该层层位稳定,分布普遍。本层厚度4.6~5.4m,平均厚度5.125m,层底埋深10.30~15.50m。

(5)黏土⑤层:棕黄色,含较多铁锰结核,夹灰绿色黏土条带。稍湿,坚硬,该层层位稳定,最大揭露厚度10.8m。

2.2 水文地质条件

工程场地水位埋藏在自然地面下1.0~3.3m,主要赋存于黏土⑤层以上地层中。地下水类型为潜水,主要为大气降水、地面水、生活用水入渗而成。

3 工程设计方案

本工程基坑达到11m,地质条件复杂,地下水较大,并且有流砂层,基坑北侧距离铁路线较近,火车动载对基坑安全影响较大,基坑南侧距已有建筑物较近,根据基坑所处环境及实际开挖深度确定该基坑支护安全等级为二级。如仅采用管井降水工艺,易造成周边地面及周边建筑物沉降,考虑采用止水帷幕封闭降水工艺,能有效降水同时固化流砂层,为基坑开挖创造有利条件。如仅采用灌注桩锚杆支护工艺,施工进度较慢,成本较高。为确保基坑稳定和周边已有建筑物安全为前提,选择最优、经济的支护方案,通过多次研究、比较,采用多工艺联合支护工艺,针对不同边坡,选择不同支护体系,确定基坑边坡采用支护桩+锚杆+土钉墙相结合的联合支护体系。

首先进行场地清理工作,管井降水施工,降到要求后,翻车机房土方开挖配合土钉支护施工,同时施工翻车机房基坑南边坡不放坡处的支护桩、旋喷桩及冠梁,待翻车机房上部土钉支护及土方开挖完毕,进行翻车机房支护桩、旋喷桩的施工。然后是土方开挖配合第一排钢绞线及冠梁施工,待锚固体达到设计强度的75%,对第一排锚索进行张拉锁定;土方开挖配合第二排预应力锚索施工,预应力锚索施工完成后,机械挖土至基坑底。

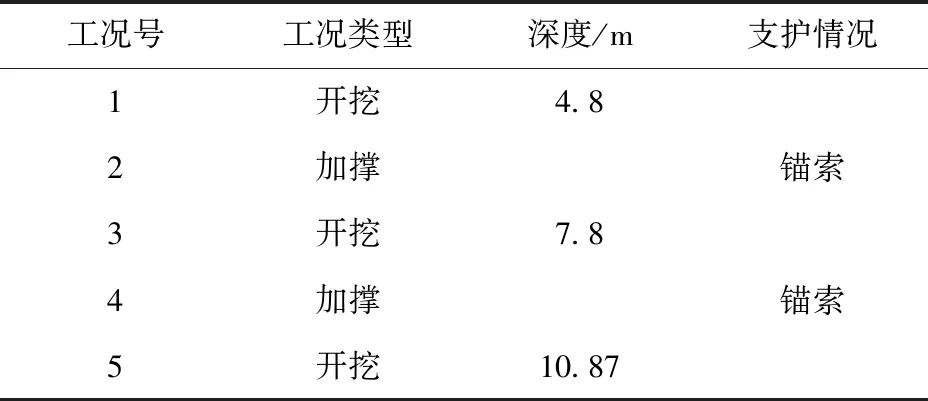

基坑东侧、西侧、北侧上部进行1∶0.5系数放坡卸载,土钉墙支护,下部进行钢筋混凝土灌注桩、高压旋喷桩施工,组成止水帷幕,并布置两排高压旋喷预应力锚索配合支护;南侧距需保护建(构)筑物较近,护坡桩自坡顶垂直打下,不放坡,旋喷桩、旋喷预应力锚索联合支护。支护桩采用直径600mm钢筋混凝土灌注桩,间距1.0m,在两根桩之间设置直径800mm高压旋喷桩,护坡桩与高压旋喷桩相互咬合组成止水帷幕,高压旋喷桩桩顶标高为-6.0mm,桩底进入黏性土⑤层不小于0.5m,桩长约为6.5m,锚索采用高压旋喷预应力锚索。施工工况顺序见表1。

表1 施工工况顺序

(1)为降低施工难度以及降低灌注桩、旋喷桩的入土深度,在基坑东侧、西侧、北侧对上部4.3m土方按1∶0.5系数进行放坡卸载,土钉墙支护,下部以支护桩+两排预应力锚索支护。

(2)南侧距保护建筑较近,上部土方没有放坡位置,采用支护桩+预应力锚索支护工艺,设置两排预应力锚索。

(3)基坑东北角距中矸装车仓较近,中矸装车仓基础较深,无法施工预应力锚索,为此采用双排桩支护,两排灌注桩中心距2.5m,双排桩之间设置600mm×800mm的钢筋混凝土连梁[1]。

(4)在基坑四周灌注桩之间设置高压旋喷桩,间距1.0m,护坡桩与高压旋喷桩相互咬合组成止水帷幕,高压旋喷桩桩顶标高为-6.0m,桩底进入黏性土不小于0.5m,桩长约为6.5m。基坑降水采用管井降水,在基坑内外共设置34个大口径管井降水,降水井间距15m,井深20m,降水井直径500mm,地下水降至-14.0m标高。

(5)锚索:均采用加筋高压旋喷预应力锚索,锚索直径为300mm,入射角为15°,采用2根或3根直径15.24mm的钢绞线,强度等级1 860MPa,预加应力150kN,共布置加筋高压旋喷锚索126根,每根长16.0m。

(6)土钉墙:土钉直径为100mm,拉杆直径为20mmHRB400钢筋,入射角度为15°,土钉长度为6~8m,注浆采用水泥浆,强度等级M20,水灰比0.45~0.50,水泥采用PO42.5级水泥,注浆压力为0.4~1.0MPa,注浆管距孔底不大于200mm,支护桩采用直径600mm混凝土灌注桩,间距1.0m。

(7)灌注桩:直径600mm混凝土灌注桩,桩中心距1.0m,桩长10.7m,混凝土强度等级C30,桩底至相对标高-16.5m。

(8)旋喷桩:直径为800mm高压旋喷桩,间距1.0m,护坡桩与灌注桩相互搭接200mm,有效桩长6.5m,桩长标高6.5m,桩顶标高-6.0m,共布置274根。

4 施工控制要点

4.1 灌注桩施工

1)施工工艺流程

钢筋笼制作加工→钻机就位→钻进→成孔→灌注混凝土并提钻→下放钢筋笼→移至下一桩位。

2)施工工艺

(1)制作钢筋笼。钢筋笼制作顺序是先将主筋的间距布置好,待固定住加强箍筋,主筋与箍筋焊接固定后,再点焊或绑扎螺旋箍筋。

(2)钻机就位。根据工程坐标平面控制网准确定出桩位,并指挥钻机对准桩位,钻头中心与桩位偏差小于20mm,然后调整钻机,用垂球和水平尺控制好钻杆垂直度,达到标准后方可平稳钻进。

(3)钻进、成孔。①钻头刚接触地面时,先关闭钻头封口,依靠动力头自重向下压进钻头;

②正常钻进速度可控制在1.5~2m/min ,钻进过程中,操作人员依据操作室电流指示表动作,电流不超过140A,以防卡钻。如遇到卡钻、钻机摇晃、偏移,应停钻查明原因,采取纠正措施后方可继续钻进。

4.2 旋喷预应力锚索施工

1)施工工艺流程

土方开挖→桩间土喷锚→放线定孔位→钻机就位→校正孔位、调整角度→钻进(高压扩孔)成孔→安放锚索→注浆→拔套管→安装腰梁、锚头锚具→张拉锁定。

2)施工工艺

(1)土方开挖。土方必须按照分层分段开挖,分层厚度必须与施工工况结合且不大于2m,下层土开挖前,上层的旋喷锚索必须有10d以上的养护并已锁定。

(2)桩间土喷锚。当支护桩冠梁达到一定强度及预应力锚索锁定后,方可进行基坑开挖,机械开挖保证与桩的距离不小于10cm,采用人工剔除,保障支护桩间土体的稳定,支护桩间采用喷射混凝土护壁,壁厚≥5cm,分两次喷护,每次2.5cm,喷射混凝土型号为C20。预应力锚索间及以下分二步开挖,工作面喷护混凝土随挖随喷,以防流砂。

(3)放线定孔位。开挖后的基坑壁经过修整喷锚,按设计要求的标高和水平间距,用水准仪和钢尺定出孔位,做好标记。

(4)钻机就位。将旋喷锚杆机对准已放好的孔位,调整好角度,由质检员验收合格后才可开钻。

(5)钻孔。选用硬质合金高压旋喷钻头(喷头),钻头侧翼设置多个喷嘴进行高压旋转回转钻进工艺,锚杆钻机的深度不应小于设计长度,也不宜大于设计长度500mm。

(6)安放锚索。锚索体采用钢绞线制作而成,所使用的钢绞线强度为1 860MPa,钢绞线间用隔离架隔开。

(7)注浆。注浆分为常压注浆,在锚索钻进到达设计深度后注浆,注浆压力为20MPa,孔口大量冒浆即可停止。

(8)张拉锁定。连梁安装→安放张拉设备→第一次张拉(锁定值的30%)→第二次张拉(锁定值的70%)→第三次张拉(锁定值)→锁定。

当水泥浆强度达到75%且不小于5MPa后,可对锚杆进行张拉。锚杆张拉由一套专用设备进行,即油泵、穿心式千斤顶和锚具。预应力锚杆张拉前应做拉拔试验,以确定张拉力极限,将结果反馈设计单位审核,根据设计意见张拉预应力锚杆。

5 基坑施工监测

5.1 施工监测方案

在支护桩顶部设置了16个水平位移监测点,监测支护桩的水平位移情况。基坑支护桩上每边设置两条测斜管,监测基坑开挖过程中基坑边的侧向位移情况。在支护阶段,每天检测不少于一次;在支护施工完成后,变形趋于稳定的情况下,每周检测一次。当监测值超过报警值时,增加监测次数至每天2次。

5.2 监测结果

桩顶水平允许位移值4cm,施工中实际观测,桩顶最大位移仅为3.7cm;竖向允许位移值3cm,施工中实际观测,竖向位移值为2.8cm,符合安全性需求。

同时由于高压旋喷装施工偏差及施工工艺的问题,基坑南侧及西北侧排桩与旋喷桩未咬合,致使出现局部渗漏水、涌砂情况,边坡出现空洞。由于基坑变形监测到位,及时对空洞灌注混凝土,排桩之间挂网,喷射混凝土,有效封堵漏水及涌砂,保证了基坑边坡安全。

6 结论

该工程基坑从开挖到施工结束,共使用了近半年时间,期间经历了近3个月的雨季考验,克服了地下水大及流沙等不利的施工条件,对出现的基坑渗漏水及涌砂及时采取封堵措施,由于采取信息化监测手段,措施有效,紧邻基坑北侧铁路、道路、基坑南侧需保护建筑等没有因基坑开挖支护而遭到损坏,圆满地完成了基坑开挖施工。