采棉机刀具磨损监测系统设计——基于嵌入式图像处理系统

倪江楠,张 丽

(河南工业职业技术学院,河南 南阳 473000)

0 引言

近年来,随着智能监控技术的不断发展,在线监控和图像实时处理技术被应用到了农机装备的开发设计过程中,使得大型智能农业机械装备不仅可以实现自动监控,完成工程参数的采集和状态报警,而且可以实现系统的闭环控制和智能维护,实现了农机的多信息融合和故障诊断。为了准确对采棉刀具作业状态进行实时监测,需要在监测系统中引入一套可以通过图像处理计算出磨损面积的计算系统。笔者拟将嵌入式图像处理系统引入到采棉机工作状态监测系统中,以期对采棉机的磨损量进行实时监测,对于采棉机智能监控的在线监控研究具有重要的参考价值。

1 采棉机刀具磨损监测方法和系统框架

目前,刀具磨损的监测方法有很多种,主要包括噪声监测方法、功率监测方法、作业声发射监测方法和传感器监测方法。

1)切削噪声监测方法。采棉机作业过程中,刀具会发出声音信号,声音信号中包含了较多的切削状态信息。当切削刀具磨损较大时,会发出不同声级的噪声,可以根据噪声的大小来判断刀具是否在正常工作。

2)切削功率监测法。切削功率监测方法是一种有效的刀具磨损监测方法。刀具正常工作时,切削功率一般是增大或者减小或者区域平稳的,不会发生较大的突变,只有刀具破损时功率的变化率会与正常工作时候不同,因此可以根据功率的变化来判断刀具的磨损程度。

3)刀具状态发声射监测。声发射刀具监测技术是近几年刚兴起的一种技术,此方法非常具有潜力。该方法利用材料受力断裂后以弹性波的形式释放出能量,然后利用专门的监测工具进行监测。

4)传感器采集方法。传感器采集方法是利用视觉传感器对刀具图像进行实时采集的方法,通过对刀具图像的不断分析,判断刀具的磨损程度。该方法实现起来较为简单,并且对各种复杂环境的适应性比较好。

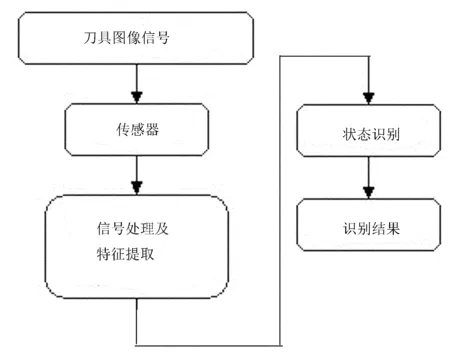

根据对以上4种方法的分析,结合采棉机的具体作业环境,本次选用传感器采集方法对采棉机刀具的磨损进行监测,其总体监测流程如图1所示。

采棉机刀具的监测过程主要由3部分组成,包括传感器信号采集、信号特征提取和状态识别等。通过对磨损刀具图像的分析识别,实现最终的磨损程度判别。

2 刀具磨损量嵌入式图像处理系统设计

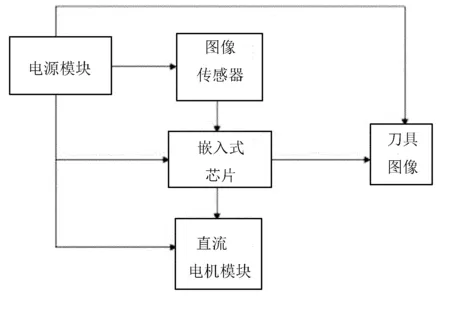

基于嵌入式单片机的采棉刀具监测系统可以通过传感器进行刀具图像采集,然后利用串口通信和单片机建立通信连接;PC机驱动图像采集装置获取刀具磨损的图像,然后对图像进行处理,获得刀具磨损量,并与之前设定的磨损阈值进行对比;最后,发出指令,控制报警发出相关信号,单片机获取指令后做出相应的动作。其总体结构如图2所示。

图1 采棉机刀具磨损监测流程

图2 嵌入式图像处理系统整体结构

采用嵌入式系统可以充分发挥PC机强大的运算功能,也可充分利用单片机的体积小和质量轻等特点,利用PC机可以实现图像的实时处理,而利用单片机可以实现报警装置的控制和车载装置的移动。

为了准确地获取刀具的磨损量,图像的增强处理非常关键。图像增强处理的方法有很多,包括灰度变换、线性和非线性变换以及分段变换。其中,灰度变换主要是对采集的图像进行对比度的动态变换,将原始采集得到的图像灰度值函数f(x,y)利用一个变换函数g=T[f]转换为新的灰度函数g(x,y),其表达式为

g(x,y)=T[f(x,y)]

(1)

根据灰度变换函数的具体形式,灰度变换可以分为非线性变换和线性变换。如果对图像的某一部分感兴趣,还可以进行分段变换。其中,采用线性变换可以改善图像模糊的效果,对图象的灰度进行线性拉伸。假设图像f(i,j)灰度范围是[a,b],通过线性变换后可以得到图像g(i,j)的范围为[a1,b1],如图3所示。

图3 采集图像的线性变换示意图

这种线性变换使灰度小于a和灰度大于b的像素灰度强度强行变换成a和b,从而使采集得到的刀具磨损图像的层次感更强。其中,g(i,j)与f(i,j)之间的关系为

(2)

在进行刀具图像处理时,主要是对刀具磨损部分的图像感兴趣,因此可以突出该部分的灰度值;对于不感兴趣的区间进行抑制,可以采用分段线性变换。假设图像f(x,y)的灰度范围在[0,Mf],磨损图像的灰度范围为[a,b],为了将灰度范围拉伸到[c,d],可以进行分段变换,其表达式为

(3)

图像灰度分段变换的原理如图4所示。利用分段线性变换可以将灰度范围[a,b]分成3个部分,对每个部分分别采用灰度变换,可以有效地对感兴趣的区域进行增强,对不感兴趣的区域进行抑制。在实际图像采集时,单纯利用线性变换可能无法实现灰度变换,因为在一些情况下灰度范围往往是非线性变换。这时可以引入非线性变换方法,如对数变换,其一般形式为

(4)

其中,a、b、c表示调整系数。这种变换主要是针对图像低灰度区拉伸和图像高灰度区的压缩,当需要对高灰度区的地方进行较大范围的拉伸时,可以采用指数变化的形式,即

g(i,j)=bc[f(i,j)-a]-1

(5)

灰度变换的方法还有很多,可以根据实际情况采用不同的变换方法。图像处理完成后可以对图像磨损部分进行分析,其流程如图5所示。

图4 采集图像的分段线性变换示意图

图5 采棉机刀具磨损监测系统程序结构框图

monitoring system for cotton picker

利用嵌入式系统可以控制图像和视频传感器进行图像的采集,然后将视频进行实时输出。在对采集到的刀具图像进行增强处理后,对刀具磨损部分进行分析,并将磨损面积和之前设定的阈值进行对比。如果磨损量超过设定阈值,则可以发出报警提示;如果没有超过设定阈值,则不发出警报。

3 采棉机刀具磨损监测系统测试

基于嵌入式图像处理系统,本次对采棉机刀具磨损监测系统进行了测试,测试的机型选择了普通的采棉机,如图6所示。

图6 采棉机割刀实物图

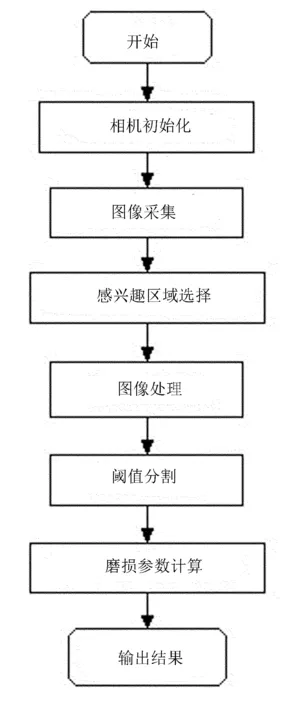

为了保证试验的平稳进行,选择了较为平坦和开阔的大面积棉花收割机作业区,在传感器采集到图像后发送到驾驶室的嵌入式图像处理系统对图像进行处理,最终得到磨损结果。其流程如图7所示。

图7 采棉机刀具磨损图像采集与计算流程

tool wear of cotton picker

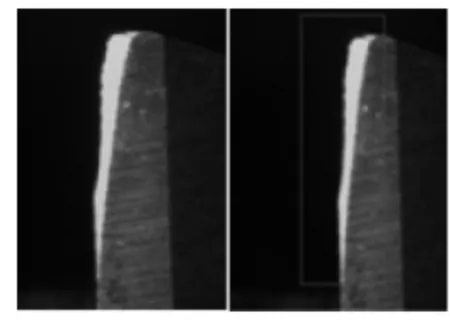

图像的采集主要是利用高清摄像头对彩棉刀具进行实时拍照,然后选定磨损部分作为感兴趣的区域进行增强处理;处理完成后,进行图像阈值分割,将分割的磨损部位进行面积计算。其中,图像处理结果如图8所示。采集到刀具图像后对磨损部分进行了增强处理,得到了磨损部分作为感兴趣的区域,最后采用嵌入式图像处理系统对刀具磨损面积和磨损率进行了计算,得到了如表1所示的结果。

图8 刀具磨损图像处理

测试编号磨损面积/cm2磨损率/%10.893.220.923.530.883.040.913.350.933.8

最后,对采棉机刀具磨损部分进行了计算,一共计算了5次。由计算结果可以看出:利用嵌入式图像处理系统可以较为准确地计算出采棉刀具的磨损面积,为采棉机工作状态的监测提供了重要的数据支持。

4 结论

为了提高采棉刀具磨损量的自我诊断水平,在采棉机作业状态监测系统中使用了嵌入式图像处理系统,并采用图像灰度分段增强技术,可以实时地得到采棉刀具的磨损率,实现了刀具故障的自动预警。为了验证方案的可行性,在实际平坦开阔的棉田里进行了试验,图像采集装置安装在采棉机刀具位置,嵌入式图像处理系统安装在驾驶室。通过采集刀具图像和对磨损部位的增强与阈值分割,最终得到了刀具的磨损率,为采棉机作业状态故障的预警提供了非常有效的数据参考。