基于嵌入式单片机的仿形玉米播种机设计研究

段永彬,张文灼,徐双杰,高清海

(1.河北工业职业技术学院, 石家庄 050093;2.石家庄舜农农业机械有限公司,石家庄 050221;3.河北省农业机械化研究所,石家庄 050051)

0 引言

近年来,国内与中小马力轮式拖拉机配套的玉米播种机大多采用免耕精量播种机,中耕作物如玉米、大豆、高粱等多用精量播种机播种,即定株距播种。精量播种既可以节省大量种子,又可以省略田间间苗环节,节省劳力,且此播种方式还可使幼苗分布均匀,达到苗齐、苗壮、苗匀,有利于增产稳产。目前,玉米免耕精量播种机的核心工作部件为排种器,市场上常见的精量播种机大多采用垂直转勺式机械排种器[1],每一个排种器均设有一个变速装置,播种过程中通过改变齿轮及传动链条传动比变更籽粒的株(穴)距,从而达到农艺所要求的株(穴)距。此机械传动方式结构复杂且工作不稳定,也有采用机械式无极调速器实现调整株距的。巩丙才等曾对无极调速做了详细的分析[2],采用多组曲柄连杆机构,通过改变曲柄的半径来实现调速,但结构复杂、有脉动。为此,针对现有各类型机械机构排种器的不足,设计了一种通过嵌入式单片机控制的智能玉米播种机。田间试验表明,播种株距均匀度优于传统机械式播种机,施肥精度更是远远高于传统方式。

1 电控智能玉米播种机研制技术方案

1.1 总体设计思路

嵌入式单片机在玉米播种机上的应用也有少量研究[3-4],但还没有成熟的应用。本设计采用单片机控制驱动电机,由驱动电机带动排种器运转,其控制原理为:嵌入式单片机通过采集地轮反馈的作业速度,实时控制输出到电机上的电流,使电机输出轴的转速随着作业速度的高低而变化,进而控制排种器排种轴转速的快慢,实现种子落地株(穴)距的恒定。在人机对话上更加人性化,株距的调整采用数字化设置,代替了传统机械有级变速的结构。同时,系统设计有故障的报警装置。一旦发生故障,报警装置会及时报警,机手就可以及时停车检修,避免长距离地块缺苗断垄现象的发生,使得机手在作业过程中省心省力。这种结构由于采用电机直接带动排种器,省去了变速箱、万向传动轴及链轮链条传动费用,在经济上也是可行的。

在试验中,勺式排种器及传统的气吸排种器由于运行阻力大,导致株距不均匀且消耗动力大,而顶柱式指夹式排种器的设计就是基于对以上问题的解决[5-6]。本文介绍的指夹式排种器为顶柱式指夹排种器,一周由18个指夹组成。在排种转动过程中,由于指夹与种子之间、指夹与导轨之间接触面较小,摩擦阻力很小,所以要求排种轴转动力矩较小。指夹式排种器的排种性能参数对机组作业速度高低不敏感,机组作业速度可以达到8~10km/h,甚至更高,播种性能依然良好稳定,所以该顶柱式指夹式排种器适宜电机带动和控制。

1.2 机械部分主要部分结构设计

1.2.1 浮动(仿形)式播种单体结构设计

浮动(仿形)式播种单体既包括土壤工作部件,又包括排种器[7],且要求浮动(仿形)式播种单体在工作的过程中随地面的形状而起伏,保证种子播种深度,这是播种机的核心工作部件。其设计的成功与否,直接关系到播种机设计的成败。经过反复试验,仿形播种单体结构如图1所示。

1.仿行支臂 2.调节弹簧 3.播种开沟器 4.电机驱动播种器总成 5.种箱 6.镇压轮总成

1.2.2 排种器传动电机

对于播种株距的调节,美国凯斯公司的变量播种机采用液压马达驱动的调速机构,结构复杂,不适合国内小机型播种机[3]。为此,本设计选用比较成熟的DC12V直流电机,在此基础上增加了转速信号检测装置,用来反馈电动排种器的实时速度。该驱动电机结构简单,成本低,适合我国国情,如图2所示。

图2 驱动电机

1.3 电控部分设计

1.3.1 控制方案的选择

电气控制部分采集播种机作业速度及各种状态,根据农艺的要求,通过单片机MCU控制单元进行总控并计算各类数据,且包含根据计算结果精确控制电机转速及实现故障报警等功能。电气控制方框图如图3所示。

图3 电气控制方框图

播种机状态信息采集模块主要完成运行速度、播种机架放下或抬起状态、种箱种子余量检测及肥箱肥料余量检测;电机转速驱动控制模块主要实现电机转速由零到最高速平滑、快速、精确的变换;报警、数据显示输出模块主要为机手提供必要的报警或故障信息,包括电气故障信息(如电机卡死、电机全速转和其他电气故障)及提示报警信息。

键盘输入播种参数模块把输入的株距、施肥量等发给MCU,MCU根据采集的运行速度等信息,计算出电机目标转速,以PWM信号的方式发给电机;电机转动后,由转速反馈采集模块反馈电机的转速,修正PWM,达到精确控制的目的。

1.3.2 电机控制方案的确定

市场运用比较成熟的电机有步进电机、伺服电机及直流有刷减速电机等。其中,伺服电机电机自带编码器,驱动模块也是成熟产品,可以较快、较容易实现闭环控制及速度值高精度控制,但成本相对较高。步进电机采用开环控制,控制精度可以满足播种的要求,但步进电机驱动能力相对较低。直流有刷减速电机没有转速反馈装置,若要实现闭环控制需采用速度检测装置。

1)伺服电机控制方案分析。伺服电机(执行电机)在电气控制系统中被用作执行部件,驱动器把接收到的PWM或电压信号转换成电机轴上的角位移或角速度[8]。伺服电机驱动器控制的U/V/W三相电形成电磁场,内部的转子是永磁铁;转子在磁场的作用下转动,电机转动自带的编码器反馈信号给驱动器,驱动器根据反馈值与目标值进行比较,调整转子转动的角度。伺服驱动器和伺服电机编码器的脉冲形成反馈,构成闭环控制系统,实现精量播种。

2)步进电机控制方案分析。步进电机是将脉冲信号转变为角位移或线位移步进电机件,正常的情况下,电机的转速取决于脉冲信号的频率,运行的角度取决于脉冲数量。当步进驱动器接收到1个脉冲信号后,驱动步进电机按设定的方向转动1个固定的角度“步距角”,步进旋转。因此,可通过控制脉冲个数来控制角位移量,从而准确定位,实现精量播种;也可以通过控制脉冲频率来控制电机转动的速度和加速度,实现高速播种。翟建波等采用混合式步进电机驱动的方式实现电控播种[9],缺点是高速时性能差、扭矩小及控制器驱动器电路复杂体积大。尤其是当驱动大功率的步进电机时,成本高于直流减速电机,收回维修比较麻烦[10-11]。

3)直流减速电机控制方案分析。直流减速电机在直流电机输出后经过齿轮变速将输出速度降到一定范围,输出转速的惯量很小。直流减速在农机半自动化上已开始使用,控制简单、扭矩大、振动小、能耗低、紧凑小巧、可靠耐用且市场保有量大,但控制精度不高、变速控制麻烦。本设计通过添加测速装置和采用大功率Mous管解决精度和变速控制方面的问题。

经过性能与经济性的比较,本方案采用了有刷直流电机加反馈的闭环控制系统,原理如图4所示。

图4 控制原理图

1.4 数学模型的建立

研究对象为指夹式玉米排种器,有18个指夹。为了加强通用性,设排种器的指夹数为K,即每周排种数。在排种器的输入轴安装测速编码器(编码器为600线),从通用性考虑,设为f1′,其转速与排种器转速为1:1,则单位时间内播种机行走距离为

L=f1′×πD×f2

(1)

式中L—行车长度;

f1—地轮上安装编码器的每转脉冲数;

f1′—单位时间t内输出的脉冲数(实质为转速);

D—地轮直径(mm)。

单位时间内,排种器排种数量为

(2)

式中m—单位时间t内,排种器排种数量;

f2—排种器转速检测编码器每转1周的脉冲数;

f2′—电机目标转速;

k—排种器每周排种个数。

根据以上分析,株距P为

(3)

由此计算出电机目标转速为

(4)

当前机器各参数为f1=400、k=18,D=400、f2=400,则

(5)

根据控制工程原理,利用PID算法[12-14]得出控制系统数学模型,如图5所示。

图5 控制系统数学模型

PWM信号[15]为Δf,启动时接近1,同速后接近于0。

控制单元采集速度信息,再根据排种器参数(每周下种数)、株距及单位肥量信息等,计算出播种/施肥电机转速;通过电机转速的反馈算出误差,根据误差进行精确控制。控制单元采集其他信息可以做出种量肥量余量过低报警,保障操作人员及时添加种量和肥量,还有故障报警,提示操作人员及时维修更换零部件。

2 试验与结果分析

试验用动力采用时风16kW轮式拖拉机,试验场景为带茬地。试验地宽约100m左右,长度约200m左右,比较平整。试验时,拖拉机速度分别采用低3挡和高2挡(速度相当于5、8km/h)两种作业速度,播种机播种株距设为25cm,施肥量设为375kg/hm2。

2.1 播种株距试验结果

采用3行播种机进行试验,依据中华人民共和国国家标准《单粒(精密)播种机试验方法》(GB/T6973-2005)进行试验和结果分析。播种过程中进行敞开式播种,不覆土,在中间30m内每行连续测量30个种子株距记录结果,结果如表1和表2所示。

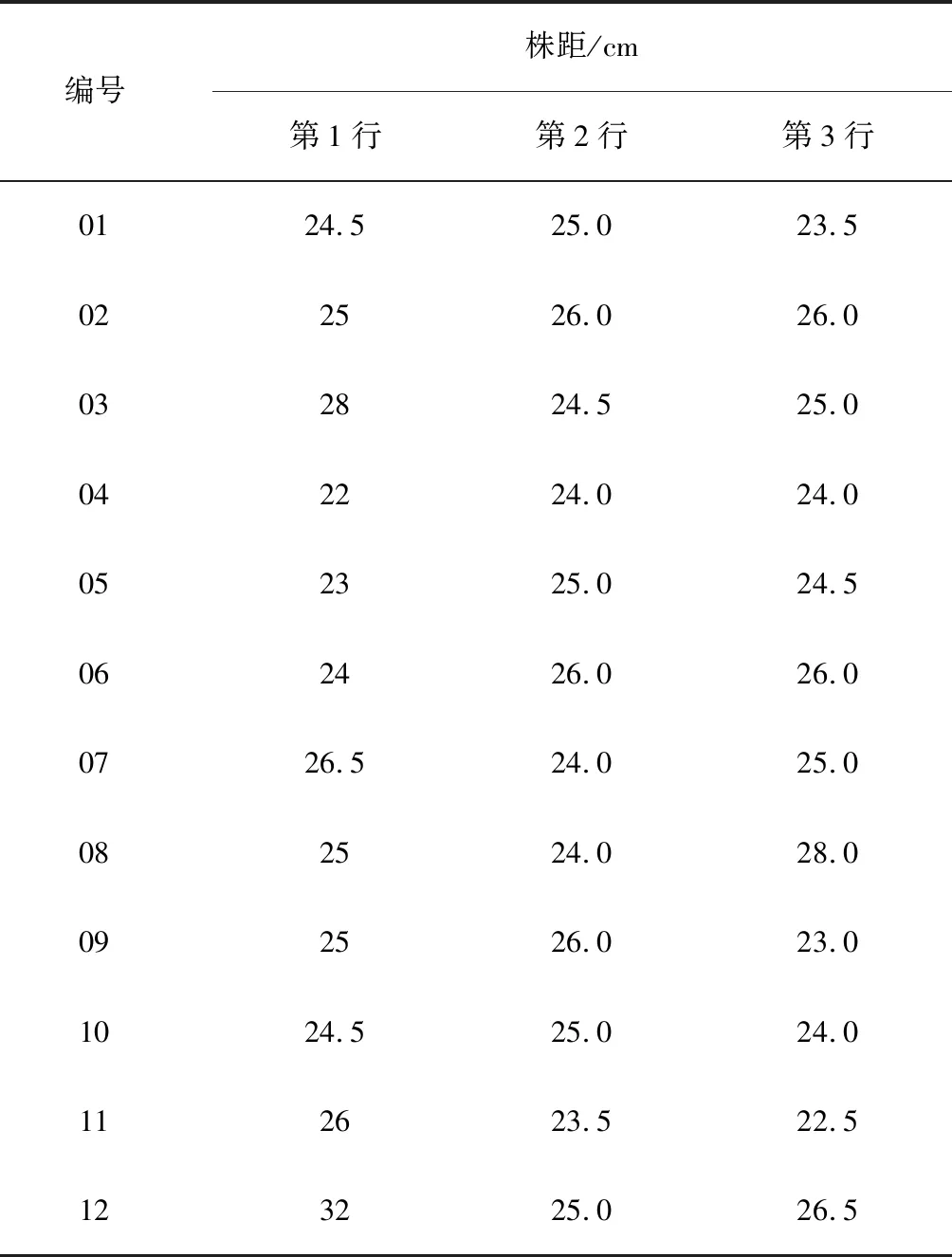

表1 作业速度5km/h时株距数据

续表1

表2 作业速度8km/h时株距数据

续表2

以上数据表明:播种株距设定为25cm时,作业实际株距平均值为24.69cm,株距最大值为32cm,最小值为18cm;播种作业无重播和漏播,株距变异系数为5.88%;设定田间作业株距后,株距与作业速度大小无关。

2.2 施肥试验结果

播种前,肥箱装入适量颗粒肥料,施肥量设为375kg/hm2,分别以5、8km/h作业播完0.07hm2地后,测量肥箱剩下的化肥质量,测量3次,计算平均值,两者数量之差就是单位施肥量。5km/h作业时,施肥量测量值为25.9kg,误差为3.6%;8km/h作业时,施肥量测量值为24.0kg,误差为4.0%;施肥量误差符合标准《GBT35487-2017 变量施肥播种机控制系统》施肥量控制精度低于5%的要求。

3 结论

采用嵌入式单片机控制系统的玉米播种机,彻底颠覆了传统播种机的传动方式,省去了链条、链轮及齿轮变速箱,增强了可靠性、智能性,操作更容易。田间试验表明:设定田间作业株距和施肥量后,株距和施肥量与作业速度大小无关。播种的株距均匀度优于机械式播种机,拖拉机作业速度快慢变化,对播种机作业质量基本没影响,播种株距及施肥量均能达到设计值要求,嵌入式单片机在玉米播种机上的应用值得推广。