硝酸钠加重海水基压裂液性能评价*

熊俊杰,赵战江,安 琦,王世彬

(1.中海油能源发展股份有限公司工程技术分公司,天津 300452;2.西南石油大学石油与天然气工程学院,四川 成都 610500)

目前压裂液配制用水主要为淡水。但对于海上油田压裂,存在淡水不易获得或成本较高等问题。海上油田压裂还受自然环境和平台空间限制,无法摆放大量压裂设备及储液罐。因此对于海上油田大规模压裂,传统压裂液及配液流程难以满足要求,有必要采用海水基压裂液及配套连续混配施工技术[1-3]。对于海水油气田深井、超深井,尤其是东海油气田储层埋深较大,除了储层温度高以外,还存在地层压力系数高、闭合应力梯度大等情况[4]。在对其进行压裂改造时施工压力通常较高,考虑平台空间限制和安全因素,压裂泵数量和泵压受到较大限制[5]。同时由于通过调整管柱尺寸和施工排量的方法来降低施工压力可能会增大压裂施工难度并影响压裂改造效果,因此需要新的方法和措施更有效地降低压裂施工井口压力。通过对海水基压裂液加重以增大压裂液的静液柱压力是减小压裂施工井口压力的有效途径之一[6],同时也可解决淡水不易获得或成本较高的问题。目前,常用的压裂液加重剂主要有甲酸盐、NaCl、NaBr 等,NaNO3-NaCl复合盐加重压裂液耐温135℃[7-9]。NaNO3价格大约为常用加重剂NaBr 的1/6,用NaNO3加重海水基压裂液性价比较高。目前,还未见使用NaNO3加重海水基压裂液的报道。笔者用NaNO3加重海水与两性离子胍胶稠化剂、交联剂及其他添加剂配制压裂液,研究了压裂液的耐剪切性(150℃)、滤失性、破胶性和对岩心渗透率与支撑剂导流能力的伤害。

1 实验部分

1.1 材料与仪器

NaNO3、过硫酸铵,工业级,淄博弘贵东化工有限公司;两性离子胍胶稠化剂2-羟基-3-(N,N-二甲基甘氨酸基)丙基胍胶(2,3-环氧丙基二甲氨基乙酸盐与胍胶在碱的乙醇水溶液中发生醚化反应制得)、季铵盐类黏土稳定剂、氟碳类助排剂、pH 调节剂、季铵盐类杀菌剂、有机硼锆交联剂,自制;海水取自东海海域,矿化度37156.9 mg/L,硬度1903.5 mg/L,主要离子组成(单位mg/L)为:Ca2+392.8、Mg2+1510.7、Na+10168.9、K+393.7、Cl-21602.3、SO42-3036.4、Br-52.1;黄岩2-2气田H8层岩心,尺寸为φ2.524×3.510(cm)、φ2.521×5.322(cm)、φ2.516×5.337(cm)。

WT-VSA2000B 吴茵混调器,北京科氏力科学仪器有限公司;FANN35旋转黏度计,美国Baroid公司;CVRO200 高温高压流变仪,英国Malvem 公司;动态滤失仪,西南石油大学自制;LDY50-180 型岩心流动实验仪、CDLY-2006 型导流能力测试仪,海安石油科技公司。

1.2 压裂液的配制及性能评价

(1)压裂液的配制。①基液:先配制一定浓度的NaNO3海水溶液,再按0.52%的加量加入两性离子胍胶稠化剂,充分溶胀后,再加入一定量的黏土稳定剂、助排剂、pH 调节剂、杀菌剂,混合均匀后制得压裂液基液。②压裂液:向装有基液的混调器中加入1.1%的交联剂,高速搅拌,直至完全交联形成压裂液冻胶。

(2)稠化剂溶胀性能评价。在500 r/min转速下将稠化剂加入盛有500 mL 实验用水的吴茵混调器中,使混调器在500 r/min 转速下高速搅拌,每隔一定时间测定溶液黏度,直至黏度稳定,实验温度20℃。

(3)压裂液性能测定。参照石油天然气行业标准SY/T 5107—2016《水基压裂液性能评价方法》,评价压裂液的耐剪切性能(150℃、170 s-1)、滤失性能(80℃)、破胶性能,测定岩心基质渗透率损害率。

(4)压裂液对支撑剂导流能力伤害率的测定。在室内模拟地层条件,利用导流能力测试仪对35%NaNO3加重海水基压裂液进行支撑剂(陶粒)的导流能力测试。实验仪采用API 标准导流室,铺砂浓度为5 kg/m2。在120℃下,注入去离子水,测得不同压力下的支撑剂导流能力,然后在6.9 MPa 的压力下注入800 mL破胶液(破胶温度80℃,过硫酸铵加量0.1%,破胶时间240 min),再注入蒸馏水测试支撑剂导流能力,按损害前后导流能力差值与损害前导流能力的比值计算导流能力损害率。

2 结果与讨论

2.1 NaNO3加量对压裂液基液的影响

2.1.1 基液密度

压裂液中NaNO3质量分数为15%、25%、30%和35%时,压裂液密度(20℃)呈线性增加,分别为1.111、1.156、1.173和1.196 g/cm3。通过实验数据线性回归得到NaNO3含量与海水基压裂液密度的关系为:ρ=0.4206c+1.0486,R2为0.9989。式中,ρ—压裂液密度(g/cm3),c—NaNO3含量(%)。使用35%NaNO3进行加重,压裂液密度为1.20 g/cm3,若继续增大NaNO3加量至饱和溶液,压裂液密度可达1.26 g/cm3。但外界条件变化时,NaNO3易析出。综合考虑优选35%NaNO3进行加重,可有效增大压裂液净液柱压力,实现降低施工压力约2 MPa/1000 m。

2.1.2 基液黏度

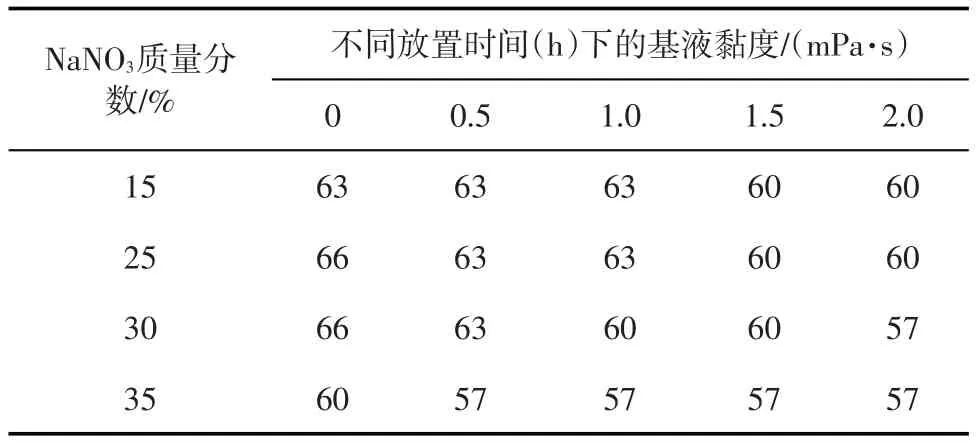

NaNO3加量对海水基压裂液基液黏度的影响见表1。随着NaNO3加量及放置时间的增加,基液黏度降低,但降幅较小,黏度降低率仅为5%。NaNO3加量及放置时间对压裂液基液黏度影响较小。盐含量较高时,存在部分盐析现象,两性离子胍胶分子发生卷曲,导致黏度降低;两性离子胍胶属于植物胶改性物,受细菌影响较大,因此随放置时间延长黏度有所降低。后续实验中NaNO3的加量均为35%。

表1 NaNO3加量对压裂液基液黏度的影响

2.2 稠化剂溶胀性能

0.52%两性离子胍胶在35%NaNO3海水溶液及海水中的溶胀性能见图1。两性离子胍胶在海水中的溶胀性能好于在35% NaNO3海水溶液中,搅拌60 min后的黏度较高;在海水中仅需10 min即可达到最终黏度的85%,而在NaNO3海水溶液中需溶胀20 min 才可达到该值。高矿化度水属于强电解质,使用高矿化度水配制两性离子胍胶溶液时,强电解质先于水分子快速进入胍胶分子中,从而屏蔽有效电荷,减弱离子间排斥作用引起的链扩展,导致溶胀性能变差。NaNO3海水溶液矿化度高于海水,导致两性离子胍胶在NaNO3海水溶液中溶胀性能比在海水溶液中差[10-13]。

图1 两性离子胍胶在不同海水溶液中的溶胀性能

2.3 压裂液性能评价

2.3.1 耐剪切性能评价

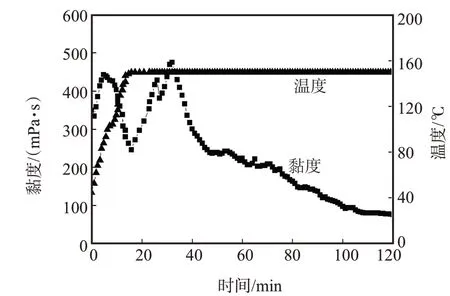

压裂液冻胶黏度随剪切时间的变化见图2。压裂液冻胶在150℃、170 s-1下连续剪切120 min 后的黏度保持在76 mPa·s 以上,说明压裂液在150℃下的耐剪切性能良好,满足压裂施工要求。

图2 压裂液冻胶黏度随剪切时间的变化

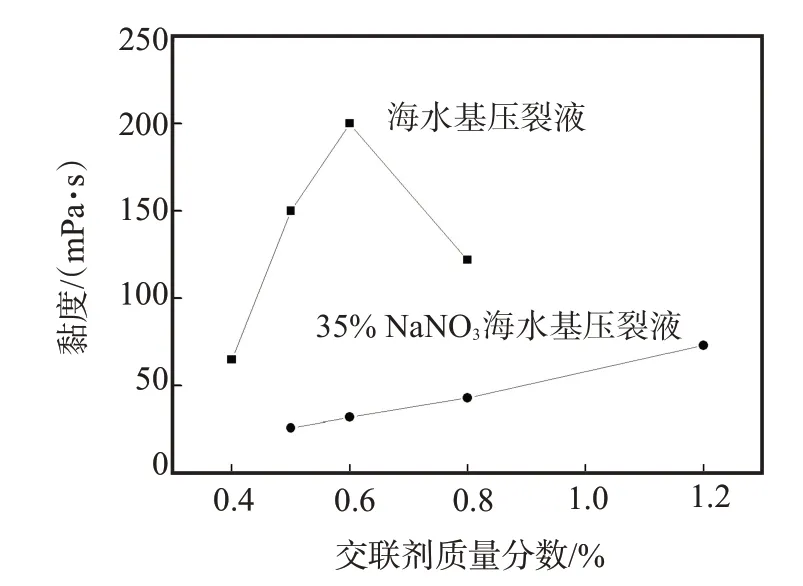

在两性离子胍胶加量为0.52%时,向35%NaNO3海水基压裂液和海水基压裂液中加入不同量的交联剂,在150℃、170 s-1下剪切120 min后的黏度见图3。在相同交联剂加量(0.6%)下,海水基压裂液冻胶黏度显著高于35% NaNO3海水基压裂液冻胶。这是由于加入NaNO3后,大量带电荷的离子包围在稠化剂分子周围,与纯海水相比进一步减少了交联剂与稠化剂分子发生交联反应的几率[14-15],交联强度大大降低,导致耐剪切性能显著降低。当交联剂加量增至1.1%后,交联剂与稠化剂分子发生交联反应的几率得到提高,能形成完善的空间网络结构,耐剪切性能提高。而在海水基压裂液中交联剂加量大于0.6%时,压裂液黏度降低。

图3 交联剂对两种海水基压裂液黏度的影响

2.3.2 滤失性能评价

在80℃下,测得35% NaNO3海水基压裂液(0.35%两性离子胍胶、0.8%交联剂)的滤失量为0.008 m3/m2、动态滤失速度为 3.69×10-4m/min(φ2.524×3.510(cm)岩心渗透率0.038×10-3μm2)。压裂液滤失性能良好,满足石油天然气行业标准SY/T 6376—2008《压裂液通用技术条件》要求。

2.3.3 破胶性能评价

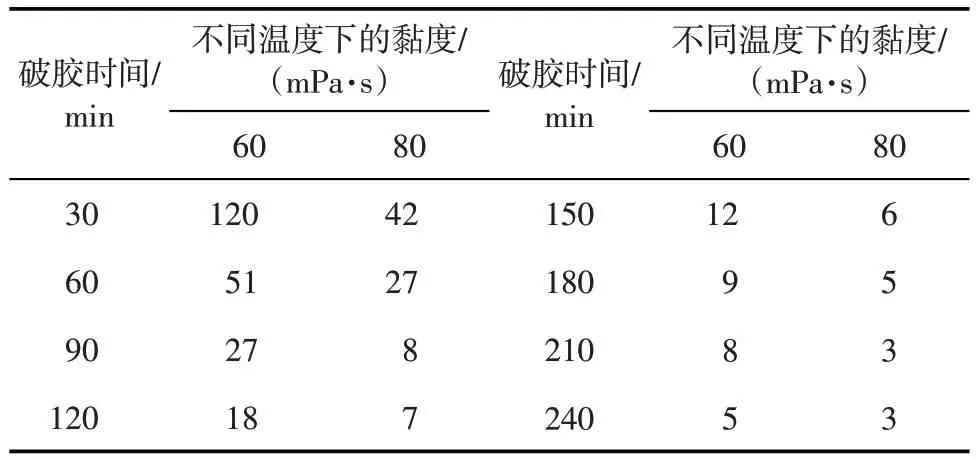

在60和80℃、过硫酸铵加量为0.1%的条件下,35% NaNO3海水基压裂液冻胶(0.35%两性离子胍胶、0.8%交联剂)在不同破胶时间下的黏度见表2。由表可见,压裂液在3数4 h 可完全破胶,满足压裂液破胶要求。增加过硫酸铵用量或提高破胶温度可缩短压裂液破胶时间。

表2 NaNO3海水基压裂液冻胶在不同破胶时间下的黏度

2.3.4 岩心基质渗透率损害率评价

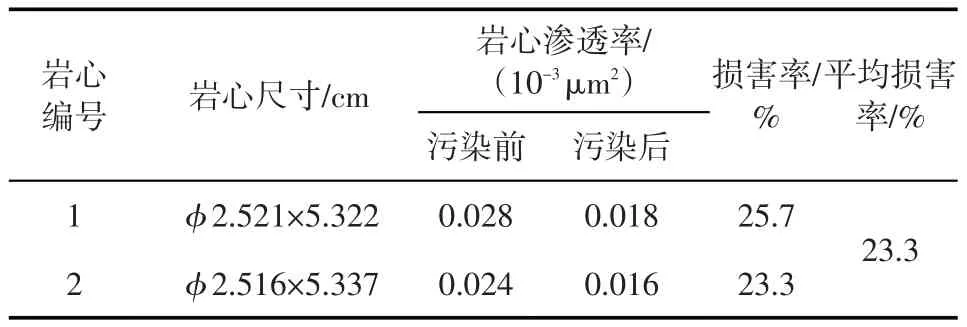

由表3数据可见,35%NaNO3海水基压裂液对储层岩心基质的渗透率损害率为23.3%,低于标准SY/T 6376—2008要求的≤30%,压裂液对储层的伤害较小。实验过程中NaNO3等盐分有可能在小孔喉中析出而形成堵塞,导致渗透率损害率增大;在压裂施工结束后,随着返出液返出,盐将不断溶解,对地层的伤害逐渐减弱。

表3 压裂液对岩心基质渗透率损害率

2.3.5 支撑剂导流能力伤害率评价

加重海水基压裂液破胶液注入前后的支撑剂导流能力随闭合压力的变化见图4。随着闭合压力升高,破胶液注入前后的导流能力快速降低,伤害率总体呈快速增大趋势。闭合压力为41.4、82.7 MPa 时的导流能力伤害率分别为37.07%、41.89%。在实验过程中,NaNO3等盐分有可能附着在支撑剂表面形成堵塞,导致伤害后导流能力较伤害前降低。在压裂液返排过程中,盐分将不断溶解返出,导流能力有所增大。

图4 加重海水基压裂液破胶液注入前后的支撑剂导流能力随闭合压力的变化

3 结论

用35% NaNO3加重海水、0.52%两性离子胍胶稠化剂、1.2%有机硼锆交联剂及其他添加剂配制的压裂液密度为1.20 g/cm3。压裂液可有效增大压裂液净液柱压力,实现降低施工压力约2 MPa/1000 m。NaNO3海水对胍胶稠化剂溶胀性能的影响大于海水,现场配液时应适当延长稠化剂溶胀时间。NaNO3加重海水基压裂液具有良好的高温耐剪切性能和降滤失性能;在60℃和80℃下,压裂液在3数4 h 完全破胶,压裂液对岩心基质渗透率损害率及支撑剂导流能力伤害率较低,满足压裂施工要求。