浅谈紧凑型水性3-wet工艺及材料应用

罗 秋,朱晨冲 (东风柳州汽车有限公司,广西柳州 545005)

0 引言

目前国内乘用车市场竞争激烈,为进一步降低车身涂装运行成本、能耗及人力成本、节省一次投资、压缩工艺流程、提高生产效率,同时满足国家和地方日益严苛的环保及清洁生产法律法规要求,涂装新工艺、新材料的发展方向将秉承着质量优先、绿色环保、节能降耗、低成本、技术先进的原则。中面涂紧凑型水性3-wet工艺在简化标准工艺程序、减少设备投资、涂料耗量、低污染、低能耗与高产出等方面具备显著优势,但此工艺也存在一些问题,如对电泳漆膜要求较高、桔皮S值偏大等,本研究分析了紧凑型水性3-wet工艺的技术难点,提前预判存在的问题并加以解决。

1 中面涂紧凑型水性3-wet工艺简介

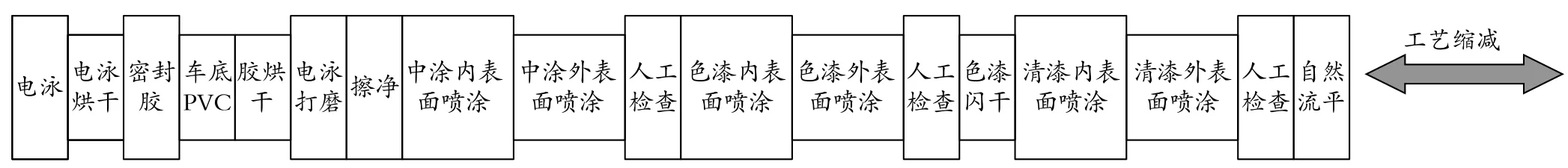

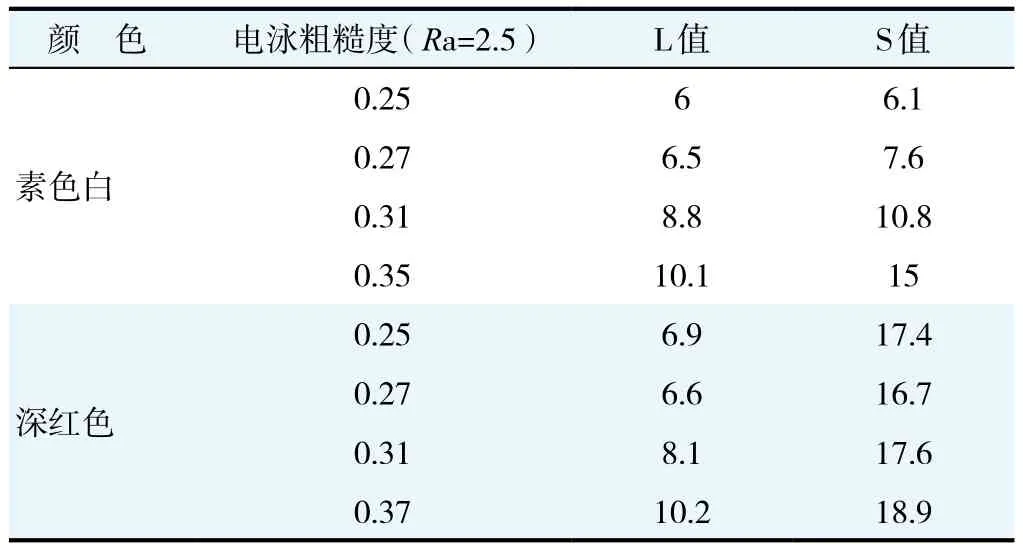

中面涂紧凑型3-wet工艺采用水性中涂、水性色漆与溶剂型清漆三涂层“湿碰湿”喷涂工艺,实现了仅通过一次烘烤即可得到完整的车身涂膜,喷涂过程中的烘干工序被最大化减少,达到节能降耗的目标。紧凑型水性3-wet工艺(图1)较标准水性3C2B工艺流程(图2)短,取消中涂烘干、中涂打磨两个工序,大大缩短了车身生产线,是目前国内外推崇的汽车涂装工艺。

图1 紧凑型水性 3-Wet涂装工艺流程Figure 1 Compact waterborne 3-Wet coating process

图2 标准水性3C2B工艺流程Figure 2 Standard waterborne 3C2B coating process

2 技术难点及应对措施

中面涂紧凑型水性3-wet工艺为取消中涂烘干和打磨处理工序,需要攻克以下几个关键技术难点:

技术难点1:水性涂膜在喷涂清漆之前需要达到足够的湿膜固体分,尽可能地去除涂膜中的水分,避免复合涂膜出现起泡、针孔、失光等漆膜缺陷。

应对措施:

(1) 降低闪干前的涂膜膜厚。由于需要保证颜色的稳定性和可实现性,色漆膜厚10~15 μm不可调整,只能从中涂着手,将中涂膜厚由30~35 μm降低至18~22 μm。

(2) 提高闪干炉的除湿能力,在闪干炉新风空调中采用转轮除湿设备,通过冷凝和吸附这2道除湿过程,将闪干炉内的空气绝对含湿量降低至6 g/m3以下,使得水性漆膜在喷涂清漆前,固体分达到85%~89%,含水量足够低。

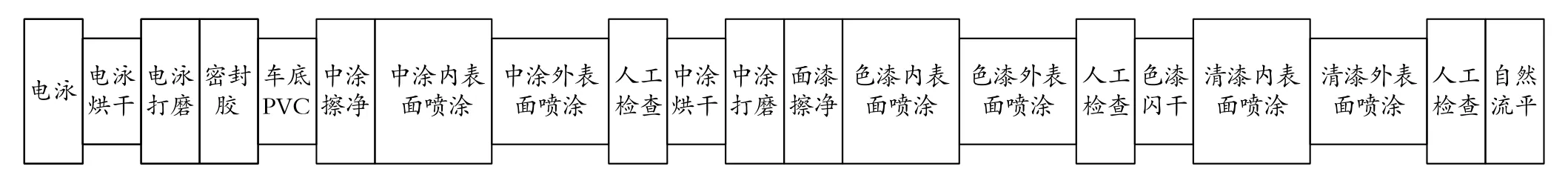

技术难点2:在解决技术难点1的应对措施中,需要降低中涂膜厚,造成整体膜厚降低,中面涂对底材缺陷的填充、遮蔽能力降低。底材粗糙度对外观的影响很大,电泳粗糙度对外观存在直接影响(表1)。

表1 电泳粗糙度值与外观数值对照表Table 1 The comparison table of electrophoresis roughness and appearance data

应对措施:

(1) 采用高外观、高泳透力的电泳涂料产品,将车身表面粗糙度从白车身的Ra 2.5≥1.0,降低到电泳涂膜的Ra 2.5≤0.25,为中面涂提供平整的底材。

(2) 联合品保部、焊接车间,严格控制冲压和焊装过程中使用的油品。对焊装交付的车身表面洁净状态进行严格把控,避免污染物流入电泳工序,降低电泳涂膜上的缩孔、颗粒等缺陷数量,减少打磨需求。

(3) 在前处理设备上设置更多的旋液分离装置和磁棒,减少电泳涂膜上的焊渣颗粒,提高电泳外观质量。

(4) 电泳过滤袋滤网孔径由25 μm改为10 μm。

(5) 在电泳烘干炉前增设2台沥水滚床,同时将电泳预烘干设置为水平直通段,减少电泳流痕缺陷发生数量,提高电泳外观质量。

(6) 将电泳涂膜打磨砂纸的目数由400#提高到800#,使得打磨印更加细腻,减少对外观的影响。

(7) 采用高外观的双组分清漆,控制清漆的体积收缩率,涂膜热流平能力提升。不同清漆种类对应的外观对比见表2。

表2 不同清漆种类对应的外观对比Table 2 Appearance contrast of different varnish types

(8)开发全新体系的中涂、色漆和清漆,使涂膜在流平、闪干和固化过程中速率平衡,减少涂膜收缩不均衡造成的外观不良。

技术难点3:中涂膜厚降低,涂膜的抗石击性、抗紫外线穿透性、保光保色性等物理性能和耐久性能需要得到保证。

应对措施:

(1) 开发应用新的中涂材料,在提供传统的抗石击功能的同时,提高抗紫外线穿透能力,保护电泳涂膜,避免发生粉化、变色等缺陷。

(2) 采用双组分聚氨酯清漆,改善外观的同时,提供更为优异的抗划伤和抗石击能力。

技术难点4:水性中涂和水性色漆完全湿碰湿喷涂,需要严格控制涂层间的互渗,确保得到良好的外观和颜色。

应对措施:

(1) 开发应用新的水性涂料体系,使中涂涂膜在喷涂色漆前,树脂发生交联反应,具有水浸入的不可逆性,从而控制涂层混层。

(2) 中涂涂料与色漆涂料采用同一涂料体系进行开发,使得两个涂层间不会存在太大的渗透压,湿碰湿喷涂后,涂层中的成分不会因为渗透作用而发生较大的混溶现象。

(3) 严格控制色漆喷涂完毕到进入闪干炉的工艺时间,尽快进行强制闪干,减少涂层间的混溶。

3 投产前中面漆材料验证

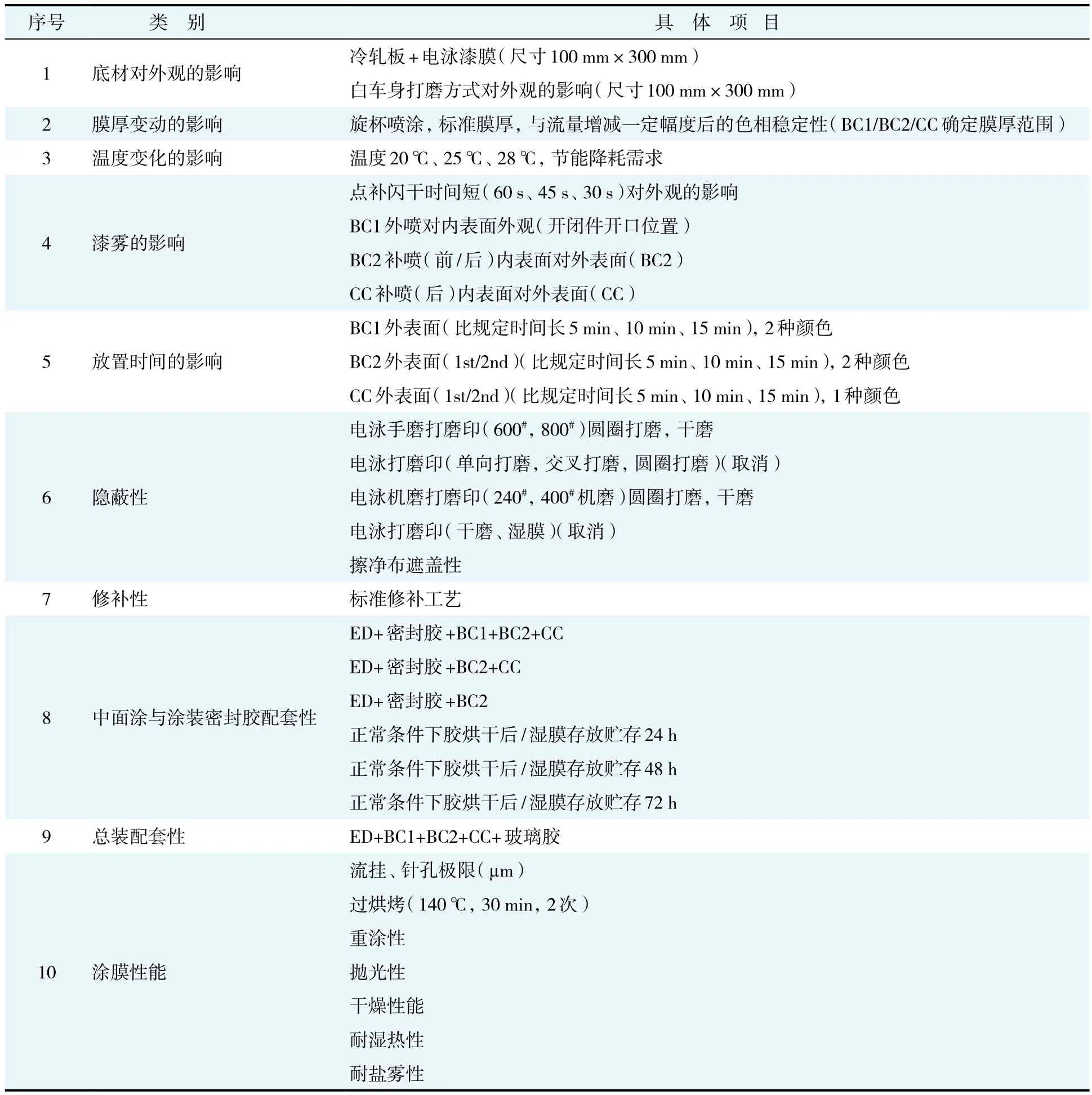

为确保紧凑型水性3-wet工艺在投产后车辆质量达标,需对中涂、面漆材料进行系列性能验证,具体验证项目如表3所示,通过一系列试验验证,提前预判投产后存在的问题,并加以解决,以减少投产后造成质量问题的风险。

表3 紧凑型水性 3-wet工艺中涂面漆材料验证项目表Table 3 Verification project table of compact waterborne 3-wet process medium coating and topcoat material

4 应用对比

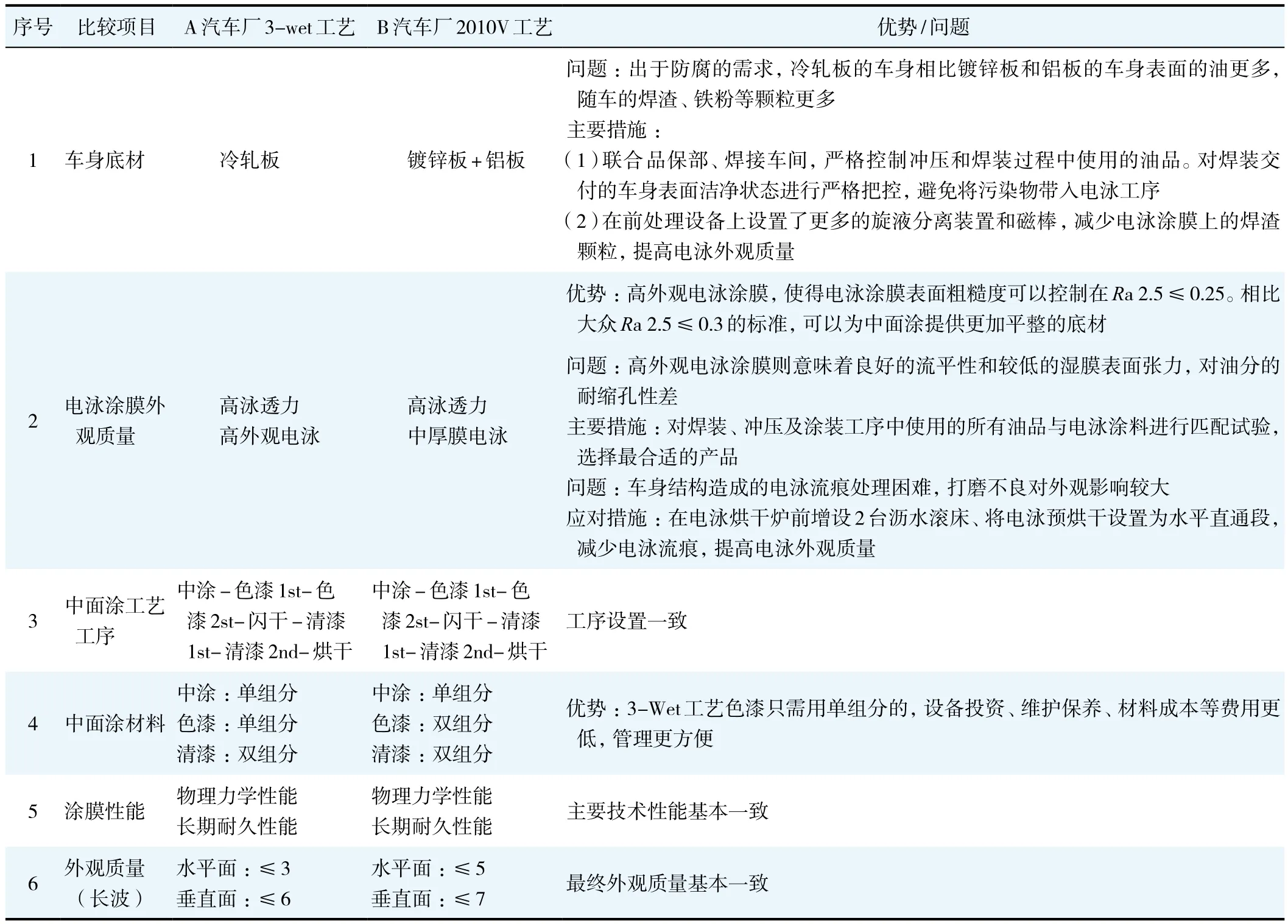

A汽车厂紧凑型水性3-wet工艺与B汽车厂2010V工艺综合比较见表4。

5 实际应用情况

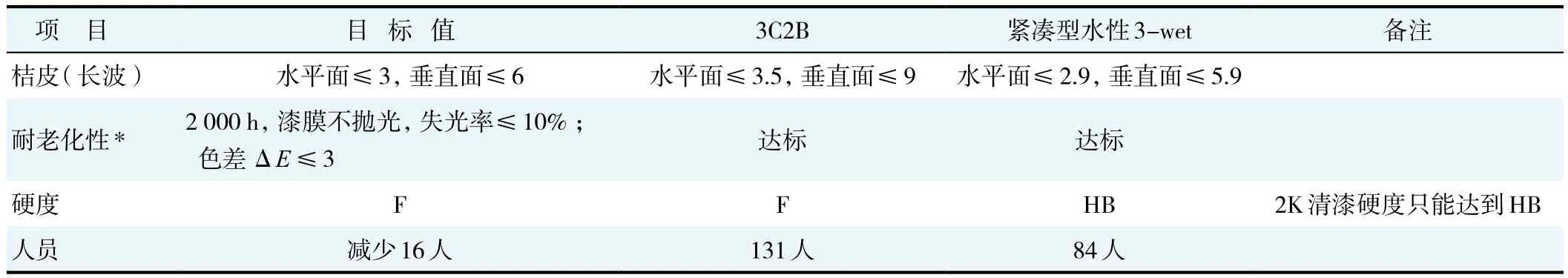

(1) 技 术指标(JPH为40):紧凑型水性3-wet工艺技术指标达成情况见表5。

(2) 精简工艺,缩短交付时间:同等JPH的条件下,产品交付时间由3C2B的9.3 h缩短到3C1B的7.8 h,交付时间缩短16%;

(3) 节省人员,减少投资;

(4) 能耗、人力、材料综合成本降低。

表4 A汽车厂紧凑型水性3-wet工艺与B汽车厂2010V工艺综合比较Table 4 A comprehensive comparison between the compact waterborne 3-wet process of factory A and the 2010V process of factory B

表5 紧凑型水性 3-wet工艺技术指标达成情况Table 5 Achievement of technical indicators for compact waterborne 3-wet process

6 结语

中面涂紧凑型水性3-wet工艺是目前涂装中面涂工艺中的最新工艺,具有工位长度短,人员减少,厂房面积减小的优点。某汽车企业在建商用车涂装线项目中采用了紧凑型水性3-wet工艺并参照乘用车的方式进行材料选型和设备选型。目前该商用车涂装线已到SOP(Start of production,小批量生产)阶段。