气压焊轨车现场回火问题的分析及处置措施

邵红林 中国铁路上海局集团有限公司上海工务大修段

1 背景

我段自2015年10月陆续引进YHGQ-1200型移动气压焊轨车以来,截至2017年7月,已有5台设备并全面投入使用,2017年年底累计上道焊头数达到2006个,运用在封锁施工中线上、线下焊接,承担着全段4个线路车间既有线换轨、换枕的焊接任务,该车已成为我段现场焊接的主要手段。在180 min的封锁时间段内,要完成线上2个焊头或线下6个焊头的焊接任务,根据整体施工节点安排,线上焊接作业时间要控制在50 min~60 min内完成,线下最多只有150 min的焊接时间。因此设备现场运用的稳定性已直接影响到其他各项工序的顺利进行。由于移动气压焊轨车的焊接特性,完全避免回火目前难以做到,只能尽可能减少回火的频次或在回火的前提下进行有效的应急处理手段,避免对现场焊接的影响显得尤为重要。

2 焊接原理

YHGQ-1200型移动气压焊轨车由昆明中铁集团公司与西南交通大学联合开发,具有完全知识产权、达到国际领先水平的自有技术焊轨车。该车可以在施工现场同时焊接两根钢轨、做到边作业、边对中,保证焊头的平顺性,满足铁路施工需要。工作原理是通过氧气、乙炔燃烧产生的热量来加热钢轨焊缝,待其加热到足够温度时快速施加顶锻压力,使钢轨接头压合在一起的一种焊接方式,属于塑性焊接。是一种集焊接、保压推瘤、保压冷却、正火为一体的自动化气压焊轨设备,可在同一工位实现拉轨、焊接、保压热处理等连续作业。

3 主要产生故障及原因分析

3.1 主要故障

移动气压焊轨车在2年多的现场使用中,对该车的故障类型进行了详实的记录分析,发现主要影响现场作业的是回火问题,据统计:5台移动气压焊轨车,2016年全年累计回火22次,其中3月至10月现场回火18次,回火次数占总封锁天窗的5.2%,因缺乏有效的处理措施,绝大多数影响了正常的施工流程。经过较长一段时间的反复试验和总结,我们形成了一整套较为完善的预防和应对措施。因此自2016年10月至12月,仅回火4次,回火次数占总封锁天窗的0.2%,2017年5台车全年回火次数仅3次,且由于采取了有效的紧急处理方式,未有一次因回火问题而影响正常施工。

3.2 产生原因

焊接过程中混合气体的流速小于混合比例下的燃烧速度,火焰会回缩至加热器内部,进行反向燃烧,这种情况时间稍长就会产生回火现象。造成回火的原因诸多,如加热器火孔不畅、气体管路泄漏、混合腔体压力过大、气体不纯、人为点火操作不当等等因素造成。

3.3 各阶段发生回火所带来的不同影响

(1)回火发生在焊机夹持钢轨焊缝后或加热时间不足100 s时,回火产生的大量烟尘直接污染焊缝,必须重新处理焊头端面,这样不仅浪费人力,而且需重新处理端面,至少影响封锁时间15 min以上。

(2)回火发生在加热时间大于100 s时,虽然不污染端面,但需拆除加热器重新清洁,处理加热器等管路需要浪费大量时间,一般需要6 min~8 min左右,而且一次处理并不能完全恢复正常。

(3)回火发生在加热后期(顶断前50 s),这时钢轨已经产生形变,回火后,钢轨降温再加热就出现预热困难,如果不预热直接顶锻会出现未焊合或大面积光斑等,而且大面积光斑是探伤难点所在。总之其危害是显而易见的。

4 各时段回火概率及原因分析

4.1 点火回火(占总回火次数的20%左右)

(1)配比流量氧气低于乙炔10 MPa以下。氧气配比偏低,出现火焰发红、火苗长且疲软。

(2)混合气体不稳定,点火过早,出现火苗短、火焰红、黑烟大。

(3)管路漏气,流量配比相差很大,火苗很长或很短。(4)通气时间过长点火,爆鸣声过大。

4.2 摆火10 s内发生回火(占总回火次数的35%左右)

(1)管路脏、堵塞,火焰发红、飞火星、黑烟大等现象。

(2)氧气上升速度大于乙炔上升速度时,较多出现短火苗迅速缩回火孔内。质量流量计控制有问题,升氧设置时间大于升乙的设置时间。

(3)混合枪混合比例不对,造成氧气偏高,超过设定压力,造成气体不稳定等。

(4)乙炔气体纯度不够,主要是乙炔的纯度或者乙炔瓶中丙酮的含量忽高忽低。

4.3 焊接过程中回火(占总回火次数的10%左右)

(1)气体流量不稳定出现火苗忽长忽短,且流量计数据显示也不稳。

(2)火苗跳火,火孔不光滑或火孔有堵塞情况,跳火面积大压力不稳定。

4.4 顶锻前回火(占总回火次数的25%左右)

(1)火花飞溅厉害,钢轨加热区域轨腰或轨底未打磨干净,温度高氧化皮会飞溅,杂质跌落下来后落在加热器火孔上面。

(2)流量配比不合理,火苗偏长或者整体温度过高,造成钢轨外温高内温不够流钢水。

4.5 正火回火(占总回火次数的10%左右)

(1)火孔堵塞、管理脏,加热器火孔出现大火星而未及时清除。

(2)正火前未清理附着在加热器表面的杂质,火孔表面有氧化皮或其他杂质所覆盖。

5 相关处理措施

现场环境因素复杂,只有做好各项准备方能对回火问题做到安全可控。

5.1 操作方面

(1)检查氧气瓶压是否大于4 MPa、乙炔瓶压是否大于0.4 MPa。检查氧气通气流量是否在120 SLM <P氧气<140SLM、乙炔通气流量是否在130SLM<P乙炔<150SLM(理论上流量大于设定参数的10%以上可以正常使用,但现场使用此范围比较稳定)

(2)检查氧气二级减压阀压力是否在0.25MPa<P氧气<0.35 MPa、乙炔二级减压阀压力是否在0.1MPa<P乙炔0.15MPa。

(3)二次试火。驻地出车前保养时,进行第一次试火。封锁前在车站内进行第二次试火。因全年各个施工点环境温度不一样,及时合理调整瓶压满足焊接所需流量,同时利用试火检测其他各部件是否良好。如遇回火,及早处理。

(4)通气点火时,点火枪不要靠加热器火孔太近,大概在3 cm~5 cm左右。点火时间控制在通气后3 s后,且加热器距静端档火板距离在10 cm~15 cm左右适宜。避免点火时气体混合程度不均或产生过大的爆鸣而造成回火。

(5)焊接时,待焊轨轨缝两边250 mm加热器摆幅范围必须抛光除锈,如遇再用轨焊接时,更要注意轨底除锈,避免钢轨上的各种杂质掉落堵住火孔。

(6)准备好细长金属丝物体,焊接过程中,注意观察加热器火孔情况,随时挑出加热过程中附着在加热器火孔上的异物。

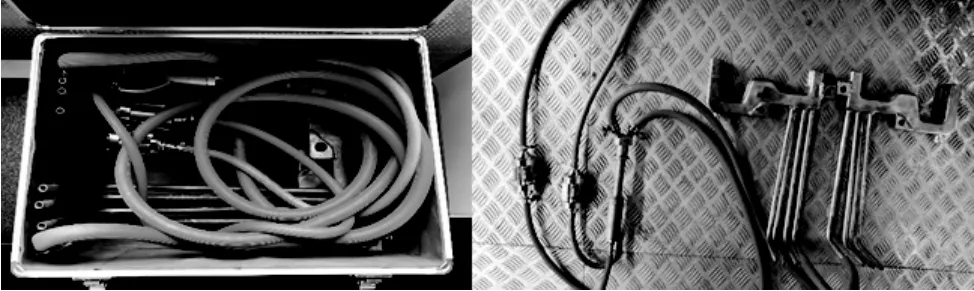

(7)车上常备一套可随时更换使用的加热器组管路,包括组装好的混合枪、回火防止器等,回火时可紧急替换,一般更换时间在10 min~15 min左右。如遇回火后,采取这种措施,大多数均能恢复正在,现场施工中,多次取得了良好的效果(机具见图1)。

图1 1副加热器+1个混合枪+2个回火防止器

5.2 保养方面

5.2.1 日常维护

(1)用比规定火孔直径小0.1 mm的通针垂直疏通加热器火孔(加热器是紫铜所制,通针是钢制的,如果用对应大小的通针通火孔会使得原有火孔逐渐变大)。

(2)拆除加热器排污口螺丝,开通氧气气源,通过依次单侧反复折叠、松开混合管的方式来吹出加热器内部积碳颗粒等杂质(一般进行3至4次,只到加热器火孔肉眼无明显杂质即可)。

(3)检查管路气体密封性及老化情况。每天检查氧气、乙炔瓶口连接处、焊机各气路卡箍及联接处有无漏气(一般采取通气后用肥皂水喷洒接头的检测办法或关闭气源,查看流量计是否有数字飘移。其中氧气、乙炔流量计的漂移数值不宜超过2个)。

5.2.2 定期维护

(1)清洁混合枪和回火防止器,比较脏的情况下用四氯化碳先清洗,再用高压气体清洗。

(2)把加热器卸下后,用比规定直径小0.1 mm的通针垂直疏通加热器火孔,刮除火孔边沿的锈垢,先用外用氧气风吹除火孔边沿的灰尘及孔内小杂质等,打开排污口对内部进行高压氧气清洁。

5.3 使用材料和配件方面

(1)乙炔气体必须由固定供气商统一供气,保证气体稳定性。纯度应到达TB-1432要求,而且气瓶中丙酮含量必须与型检时的气源一致,有条件时尽可能保证氧气供气商统一。

(2)乙炔质量流量计方面对丙酮比较敏感,时间长后丙酮易附着在流量计内造成流量计不灵敏而产生回火。常规一个季度用氧气对流量计清洗,以便使依附的丙酮挥发掉。

(3)安装并使用电子氩气关火设备,避免人工关气时延迟熄火导致气体反向燃烧造成对加热器内部污染。

(4)更新混合枪内部结构,以前使用的氧气进气孔为单孔,经过多次试验后,在保证氧气进气压力不变的前提下,采取了多孔进气式。这样做的目的是即使有轻微回火,也不至于突然完全堵塞氧气的火孔而造成回火(见图2)。

图2 更新后的混合枪

6 结束语

通过几年来的现场实践经验总结积累,我们在各个方面采取了一些行之有效的措施,合格率由2016年的99%(535/伤损5个)提高到2017年的99.4%(1471/伤损9);基本能预防回火的产生,即使不能规避,也能在最短的时间内采取应急措施,使设备恢复正常,减少焊轨车因回火对封锁施工带来的影响。提高设备的稳定性和运用率,确保我们在大修换轨、换枕钢轨焊接中顺利的完成每一次现场作业任务。