镇城底矿22618综采工作面瓦斯综合治理技术研究

薛建红

(阳煤集团 阳泉三矿通风部,山西 阳泉 045000)

煤矿瓦斯事故频发,是造成群死群伤的主因,致使人民生命财产遭受严重损失,严重威胁煤矿安全生产与可持续性发展[1-2]。因此对煤矿高瓦斯区域进行合理有效的瓦斯治理显得尤为重要[3-5]。煤矿必须加强瓦斯治理工作,完善瓦抽采系统,而瓦斯抽放是降低煤层瓦斯含量和瓦斯压力的一个主要方法,确保高瓦斯低压力开采的开采条件,是用来消除危险源的一种积极有效的措施,同时,煤与瓦斯共采也是已经形成共识的现代观念[6-8]。在多层煤的开采过程中,随着回采工作面的推进,煤层以及采空区上覆岩层的原岩应力会相应的发生变化,从而使得矿井压力重新分布,产生大量的裂隙[9]。邻近层的瓦斯由于压力的变化也会发生赋存状态的改变,由吸附状态卸压,转变为游离态[10-12]。通过矿压产生的裂隙向工作面运移,为工作面瓦斯的抽采提供了有利的条件。

1 矿井概况

矿井目前开采3#、8#煤层,设计生产能力1.5 Mt/a,2008年3月该矿经重新核定批复的生产能力为1.9 Mt/a。井田南北长约5.6 km,东西宽约5.9 km,井田面积23.839 6 km2。该矿3#煤层与8#煤层煤尘均具有爆炸性,3#煤层爆炸指数24.80%、8#煤层爆炸指数23.78%;3#煤与8#煤均属Ⅱ类自燃煤层。

2 煤层上、下覆岩层采动裂隙分布规律

2.1 22618工作面概况

22618工作面煤层上距1#煤1.74 m左右,距K4砂岩11.2 m左右,下距K3砂岩5.54 m左右,是本井田的主要可采煤层。煤层厚度2.70 m~3.85 m,平均3.4 m。全区可采,结构复杂,含1层夹石,厚0.52 m。煤层顶板为细粒砂岩,底板为细砂岩。巷道为矩形断面,两顺槽均沿3#煤层顶板掘进,顺槽宽为4 500 mm,高为3 000 mm,水平标高在721 m~800 m之间。工作面采用综合机械化走向长壁后退式采煤工艺,工作面一次性采全高,全部垮落法管理顶板。

2.2 采动裂隙“竖三带”发育高度

3#煤层上覆岩石大部分属于坚硬岩石,抗压强度在40 MPa以上。坚硬覆岩的冒落带发育高度为:

(1)

裂隙带最大发育高度:

(2)

(3)

式(1)(2)(3)中:M为煤层最大采高,取3.4 m。

通过计算可知,冒落带最高发育至上部顶板K4岩,裂隙带最高发育至上部顶板细砂岩。

2.3 下覆岩层分析

通过对3#煤层工作面回采期间下覆岩层变化进行总结分析,在工作面前方10 m~15 m和工作面后方35 m范围之内,煤岩体发生膨胀变形,孕育大量裂隙。同时由于在这个范围内,煤岩体的应力经历了从高集中应力状态降低为最低状态的突变,有利于裂隙形成。在工作面后方35 m以外这段区域内,煤岩体应力小幅升高,处于压缩变形阶段。在这个阶段一般不会产生新的裂隙,原有的裂隙也将进一步收缩闭合,瓦斯流动困难,进行瓦斯抽采也比较困难。但是距离煤岩体较近处受到的压缩变形比较明显,而随着远离煤层,其受到的影响逐渐减小。在工作面前方40 m以前,基本上为原始应力状态,煤岩体受到采煤的影响较小。

3 瓦斯治理技术方案与抽采效果分析

3.1 瓦斯来源分析

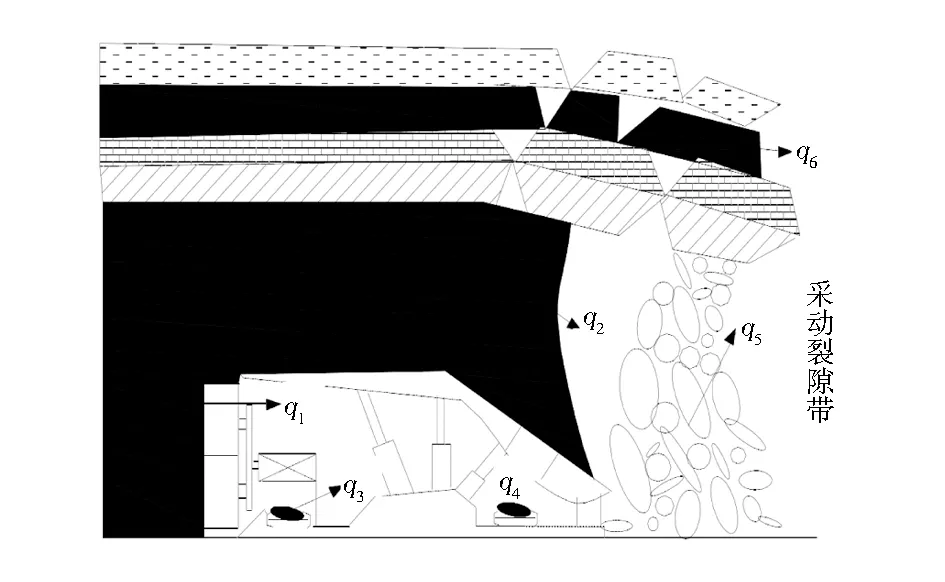

煤层开采前,原煤、原岩与瓦斯空气混合体组成的系统处于平衡状态,受开采过程的影响,煤层与围岩中的瓦斯压力平衡状态被破坏,使瓦斯压力重新分布,煤层透气性增强,形成卸压带。采空区内部瓦斯涌出的能量来源于浓度差(压差),此外在采空区靠近采煤工作面的空间内,由于存在着漏风,在采空区内形成通风负压。瓦斯涌出源的多少及各自涌出瓦斯量的大小直接影响着工作面的瓦斯涌出量。如图1所示,瓦斯主要来自开采层和邻近层(含围岩),由以下几个方面组成:一是采煤工作面煤壁中涌出的瓦斯,二是工作面新采落的煤炭中逸散出来的瓦斯,三是采空区涌出的瓦斯,其中采空区的瓦斯涌出主要由采空区遗煤、上下邻近层瓦斯涌出。

图1 综放工作面瓦斯的来源Fig.1 Gas sources in fully-mechanized working face

3.2 回采工作面本煤层瓦斯抽采方法

煤层开采过程中,瓦斯主要来源于临近层和本煤层,而本煤层从煤壁上释放出来的瓦斯在很多情况下同样占有了很大比重。本煤层瓦斯抽采技术一般利用钻孔卸压预抽和边抽边采的方式。平行于工作面打顺层钻孔,在工作面回采之前预先抽采煤层内瓦斯,达到降低采面瓦斯含量和卸压的作用,有助于工作面的安全生产。边抽边采钻孔即在开采的过程中,在工作面布置抽采钻孔进行抽采,能够减少开采层的瓦斯涌出,解决了工作面瓦斯超限问题。

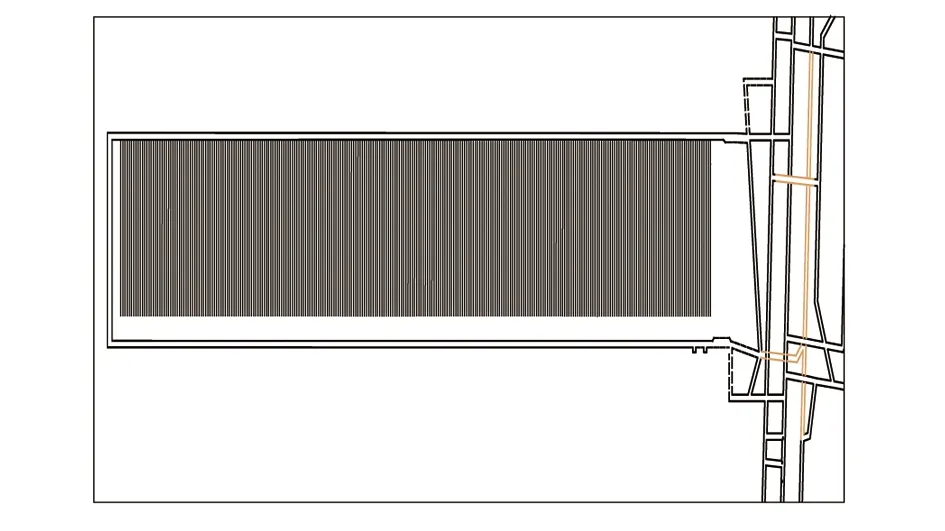

结合22618工作面实际情况,在22618工作面施工钻孔间距为5 m本煤层钻孔,钻孔在距底板1 500 mm的位置开孔,钻孔与煤壁夹角为90°,钻孔倾角与施工处煤层伪倾角一致,孔径为113 mm。钻孔施工图,见图2。

图2 22618本煤层钻孔施工图Fig.2 Boreholes working plan on the 22618 coal seam

3.3 本煤层钻孔瓦斯抽采分析

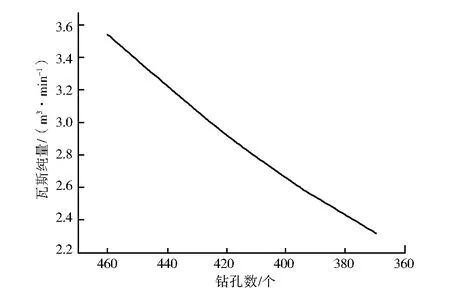

图3为22618本煤层瓦斯纯量变化曲线图。根据观测数据:随着工作面推进,当本煤层抽采钻孔剩余460个时,平均瓦斯抽采纯量为3.54 m3/min,平均单孔瓦斯抽采纯量为0.007 7 m3/min;本煤层抽采钻孔剩余430个时,平均瓦斯抽采纯量为3.07 m3/min,平均单孔瓦斯抽采纯量为0.007 14 m3/min,单孔瓦斯衰减量约为0.000 56 m3/min;本煤层抽采钻孔剩余400个时,平均瓦斯抽采纯量为2.66 m3/min,平均单孔瓦斯抽采纯量为0.006 65 m3/min,单孔瓦斯衰减量约为0.000 49 m3/min;本煤层抽采钻孔剩余370个时,平均瓦斯抽采纯量为2.32 m3/min,平均单孔瓦斯抽采纯量为0.006 27 m3/min,单孔瓦斯衰减量约为0.000 38 m3/min。

对比分析:本煤层三个月单孔瓦斯衰减量分别为0.000 56 m3/min、0.000 49 m3/min和0.000 38 m3/min,随着本煤层钻孔的瓦斯抽采,单孔瓦斯抽采的衰减量降低,说明煤层内瓦斯含量降低,本煤层瓦斯钻孔的抽采有效的降低煤层内的瓦斯含量。

图3 22618本煤层瓦斯纯量变化曲线图Fig.3 Variation of gas drainage in the 22618 coal seam

3.4 本煤层钻孔在煤层卸压区时瓦斯抽采量分析

通过对本煤层观测数据进行对比分析后,选取了17#和18#两组本煤层钻孔为例进行作图(见图4)分析:

图4 本煤层钻孔在煤层卸压区时钻孔纯流量变化Fig.4 Flow variation when drilling at the release area of the coal seam

根据观测数据:当本煤层钻孔最后一个钻孔距离切眼30 m时,本煤层支管路抽采纯量为1.96 m3/min;随着工作面的推进最后一个本煤层钻孔距离为5 m,本煤层支管路抽采纯量为2.56 m3/min。

对比分析:煤岩体在没有受到影响时,不会产生大量新裂隙,一般其瓦斯释放速度仍然很慢。但是在开采工作面,由于工作面前方会形成超前的支撑压力,这个压力通常可以集中到原始应力的2倍,将对煤岩体产生破坏,形成新裂隙。本煤层钻孔在距离工作面推进前方5 m~10 m范围内会形成大量裂隙,瓦斯流动将逐渐变得活跃,大量瓦斯在煤岩体扰动破坏过程中而释放,在这段范围可以作为抽采瓦斯的最佳位置。因此,在不影响工作面正常生产的情况下,不能提前终止抽采,本煤层钻孔距离切眼5 m时进行拆除。

4 结束语

本煤层钻孔在距离工作面推进前方5 m~10 m范围内会形成大量裂隙,瓦斯流动将逐渐变得活跃,大量瓦斯在煤岩体扰动破坏过程中而释放,这段范围可以作为抽采瓦斯的最佳位置。抽采后对本煤层三个月单孔瓦斯衰减量进行对比后发现,单孔瓦斯抽采的衰减量明显降低,说明煤层内瓦斯含量降低,本煤层瓦斯钻孔抽采有效的降低了煤层内瓦斯含量。