利用固废煤矸石制备陶粒支撑剂的研究

赵紫石,崔李鹏,赵 旭,赵贵平,龙召锡,朱保顺,常 鑫,田玉明,力国民,白频波

(1.太原科技大学 材料科学与工程学院,太原 030024;2.阳泉市长青石油压裂支撑剂有限公司,山西 阳泉 045200)

1 问题的提出

支撑剂是一种被广泛应用于石油天然气行业水力压裂开采作业中的关键材料,其主要作用是“撑开”岩石裂缝,并有效提高油气井产量[1-2]。传统工艺中,高品位铝土矿是制备莫来石刚玉基陶粒支撑剂的主要原料,其性能优异,强度高和耐酸性好。然而随着石油和天然气开采需求的不断增加,高品位铝土矿面临过度开采和资源枯竭的现状,导致高品位铝土矿价格飞涨,引起支撑剂生产成本居高不下。因此,寻求高品位铝土矿资源的替代品至关重要。

煤矸石是采煤过程和洗煤过程中排放的工业固体废弃物,是在成煤过程中与煤层伴生的一种含有一定量可燃物和大量可利用矿物的低热值燃料[3]。长期、持续堆积与排放煤矸石不仅占用了大量土地,污染环境、水资源、土地资源,而且随之产生的固体粉尘污染对生态环境造成了严重的危害。随着循环经济的发展,固体废弃物被称为“放错了地方的资源”。近年来,在回收利用固废煤矸石作为水泥、耐火材料、陶瓷以及高附加值化工产品制备原料方面的研究取得了一定的进展[4-6]。

尽管在煤矸石的回收和再利用方面已有大量的研究报道,但是关于其用于制备支撑剂的研究相对较少。本论文中用到的煤矸石主要化学成分为SiO2和Al2O3,它们是形成莫来石的基本组分,分别提供硅源和铝源。课题组前期工作研究表明煤矸石可作为添加剂合成用于煤层气井开采的陶瓷支撑剂[7],而本研究中,煤矸石则是作为原料替代部分Ⅱ级铝矾土,通过造粒和在不同温度下的烧结工艺制备陶粒支撑剂。同时,系统研究了不同温度下烧结的支撑剂物相演变,显微结构,密度和破碎率指标,以评估制备技术的可行性。最终由煤矸石和铝矾土合成的莫来石基陶粒支撑剂显示出良好的抗破碎能力,在煤层气井开采中显示出巨大的应用潜力。

2 实验部分

2.1 实验原料

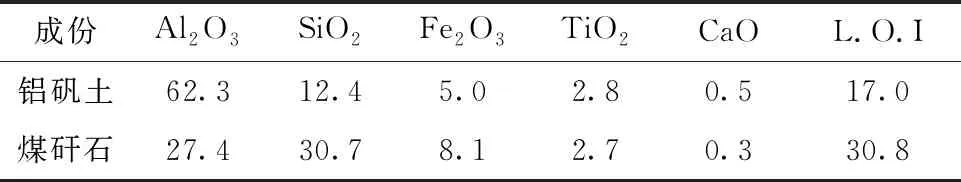

实验所用原料主要是煤矸石和铝矾土(来自山西省阳泉地区,中国),其成分列于表1,实验前将各原料经过球磨机球磨至粒径为300 μm。

表1 原料的化学组成Table 1 Chemical composition of raw materials wt%

2.2 样品制备

分别称取60 wt%铝矾土和40 wt%煤矸石置于强力混合机(德国,Eirich-R02型)内进行搅拌、混合均匀,接着持续不断地加入一定量的水进行造粒成球工艺形成生料球;然后将生料球放入烘箱在90 ℃下干燥处理后经初步筛分(标准筛孔范围为0.45 mm~0.90 mm);最后将干燥后的生料球放于多功能电阻炉(南京,KBF1700型)内,以5 ℃/min的升温速率分别在1 200 ℃、1 250 ℃、1 300 ℃、1 350 ℃、1 400 ℃和1 450 ℃下进行烧结,保温2 h后随炉冷却至室温,经再次筛分(标准筛孔范围为0.425 mm~0.85 mm)即可得所需的样。为了便于理解,实验中依据烧结温度将样品分别标记为CP1200,CP1250,CP1300,CP1350,CP1400和CP1450。

2.3 样品表征

陶粒支撑剂的密度、抗破碎能力主要依据我国石油天然气行业标准SY/T 5108-2014进行测定[8]。实验采用荷兰X'Pert PRO型X射线衍射仪(XRD)表征样品的物相组成及晶体结构,Cu Kα靶(λ=0.154 06 nm),40 kV,30 mA,扫描步长为0.02°,扫描范围为20°~80°。利用日立S - 4800型扫描电子显微镜(SEM)观察样品的表面形貌及显微结构。

3 结果与讨论

3.1 支撑剂的物相演变

图1为不同烧结温度下得到系列陶粒支撑剂的XRD图谱。

图1 不同烧结温度下支撑剂的X射线衍射图谱Fig.1 X-ray diffraction patterns of the proppants at different sintering temperatures

从图中可知,当烧结温度低于1 350 ℃时,样品CP1200,CP1250和CP1300的主要衍射峰可以指标为莫来石和石英,同时仍有部分刚玉相共存。通过计算原料内Al2O3与SiO2的比例,发现SiO2明显过剩,这是由于烧结温度不够高,造成SiO2和Al2O3没有反应完全,出现二者共存的现象。随着温度升高至1 350 ℃,刚玉的衍射峰逐渐消失,支撑剂的主要物相组成为莫来石,并且有几个微弱的衍射峰指示为石英。随着温度进一步升高,样品CP1400和CP1450的物相组成趋于稳定且不再发生变化,意味着反应完成。

3.2 支撑剂的形貌表征

为了观察样品的微观结构,扫面电镜照片可以提供详细的微观形态和结构信息,支撑剂在不同烧结温度下的典型截面扫描照片见图2。从图2-a和2-b可以看出,样品CP1200和CP1250为松散的片状结构。随着烧结温度的升高,针状莫来石晶体(图2-c)开始形成并长大。对于样品CP1350,针状莫来石晶体之间的边界变得模糊,这可能是由于玻璃相的形成所引起的。此外,当烧结温度为1 350 ℃~1 450 ℃时,样品的微观形貌发生显著变化,见图2-d、2-e、2-f,针状莫来石晶体进一步生长并转变为棒状莫来石,形成交联穿插的致密结构。而这种独特的结构在支撑剂受压破碎过程中可以抑制其内部微裂纹的生长,即所谓的纤维增强效应,类似于钢筋在钢筋混凝土结构中所起的作用。基于上述分析,在烧结过程中支撑剂的物相演变可能经历以下反应[9]。

3Al2O3+3SiO2→ 3Al2O3·2SiO2(莫来石初晶)+SiO2(1 100 ℃~1 150 ℃).

(1)

3Al2O3·2SiO2(莫来石初晶)→ 3Al2O3·2SiO2(针状莫来石)(1 150 ℃~1 200 ℃).

(2)

3Al2O3·2SiO2(针状莫来石)→ 3Al2O3·2SiO2(棒状莫来石)(1 200 ℃~1 300 ℃).

(3)

SiO2(玻璃相)→ SiO2(石英初晶)→ SiO2(石英)(1 150 ℃~1 300 ℃).

(4)

图2 不同温度下支撑剂断面的扫描电镜照片Fig.2 Cross-sectional SEM images of proppants at different sintering temperatures

3.3 密度和破碎率

众所周知,密度是衡量支撑剂的一项重要性能指标,图3为支撑剂表观密度和体积密度随烧结温度的变化曲线。可以观察到,表观密度和体积密度值随温度的升高而增加,这与破碎率的变化趋势是相吻合的,如图3中的插图所示,随着烧结温度的升高,破碎率值呈下降趋势。将这些结果与上述扫描电镜分析结合起来,可知陶粒支撑剂的烧结过程实质上是一个趋于致密化的过程,并伴随孔隙的消除与玻璃相的形成,而玻璃相则是起到改善棒状莫来石晶粒的排列并适当减少孔隙和间隙之间的晶界的作用,最终引起密度的增加和破碎率值的降低。此外,支撑剂中适量的孔隙有利于阻止主裂纹在断裂过程中进一步生长和扩展。样品CP1300,CP1350,CP1400和CP1450在35 MPa闭合压力下的破碎率值均小于10%,符合SY/T 5108-2014的标准要求。

图3 支撑剂的体积密度,表观密度和35 MPa闭合压力下的破碎率随温度变化曲线Fig.3 Variation of bulk density,apparent density and breakage rate under 35 MPa closing pressure

与目前的产品相比,本实验制备的陶粒支撑剂具有低成本、高性能的优点。而且,支撑剂的圆球度均超过0.9,符合行业标准要求,这进一步证实了强力混合机成球造粒技术高效率高。

4 结束语

通过造粒成球工艺和后续的烧结过程,本研究利用工业固废煤矸石替代40 wt%的铝矾土成功地合成了莫来石基陶粒支撑剂。此外,当烧结温度达到1 300 ℃时,所制备产品的密度和破碎率值满足SY/T5108-2014的标准要求。本项研究表明,回收利用煤矸石替代部分铝矾土的设计是可行的,由煤矸石和铝矾土制备的莫来石基陶粒支撑剂有望作为煤层气井用的压裂支撑剂,可以在实际应用中大规模生产。此外,这种简单的合成方法为煤矸石在支撑剂的制备与利用方面开辟了一条新途径。