基于采动裂隙场高位钻孔抽采研究及应用

白庆华

(大阳泉煤炭有限责任公司,山西 阳泉 045000)

瓦斯作为煤矿开采过程中的重大危险因素之一,必须加以重视并进行有效治理,以确保煤矿安全生产。随着煤炭开采的不断延伸,我国大多数煤矿的瓦斯治理已不能仅仅通过通风方式来得到解决,因此瓦斯抽采技术应用而生。尤其严重的是,采动诱导的覆岩层卸压瓦斯会大量涌入采场空间,引起工作面瓦斯频繁超限,给矿井的安全生产造成严重威胁[1-3]。研究表明高效抽采覆岩裂隙带瓦斯是回采工作面瓦斯治理的关键。以南庄煤矿4611工作面为工程背景,通过理论分析、数值模拟的方式,对上覆采动裂隙场演化规律进行了深入研究,并基于此提出了在尾巷实施高位钻孔的瓦斯抽采方案,通过抽采效果对比分析,以期为现场瓦斯治理提供技术参考。

1 工作面地质条件

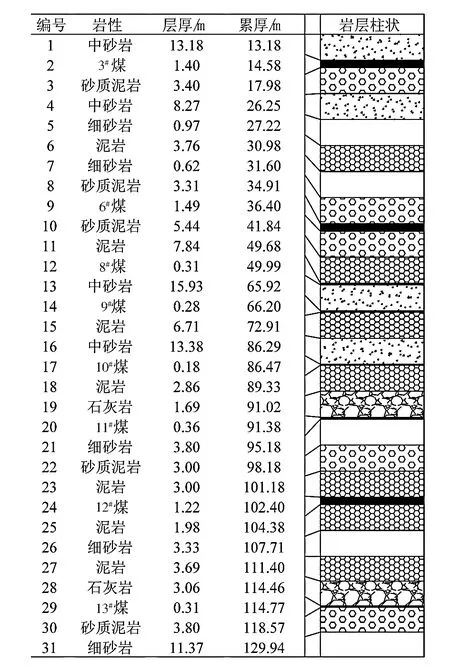

目前,南庄煤矿主采12#、15#煤层,开拓方式为斜井盘区式,12#煤层采用走向长壁高档机械化采煤工艺。顶板支护采用梯形木棚、铁棚、锚杆、锚索等,顶板管理为全部跨落法。12#煤层顶板为泥岩,局部为砂质泥岩,厚度8.36 m,底板为砂质泥岩、中细砂岩和泥岩,厚度5.87 m,见图1。老顶初次来压步距36.6 m,周期来压步距7.9 m。采区实行“两进一回”通风,即采区轨道运输大巷和皮带运输大巷进风,一条专用回风大巷回风,回采工作面采用“一进两回”布置,即一条皮带运输巷进风,轨道运输巷及瓦斯抽采巷回风。

图1 12#煤层综合柱状[4]Fig.1 Comprehensive column map of No.12 coal seam

2 采动裂隙发育范围计算

众所周知,随着煤炭的开采,上覆岩层将会发生移动和破坏。钱鸣高、刘天泉院士[5-8]提出的采动覆岩层裂隙带分带理论及采空区裂隙分布“O”型圈理论均认为,随着煤炭的采出,采场覆岩层会自下而上依次形成冒落带、裂隙带和弯曲下沉带。冒落带范围内的瓦斯由于裂隙的贯通,流速比较大;裂隙带位于冒落带之上,纵横裂隙比较发达,与采空区连通性好;弯曲下沉带则多为离层裂隙,纵向裂隙不发育,瓦斯难以逾越。所以,由于瓦斯上浮及裂隙贯通作用,大部分瓦斯都聚集在裂隙区,此区域为工作面瓦斯防治和高效利用的重点区域。

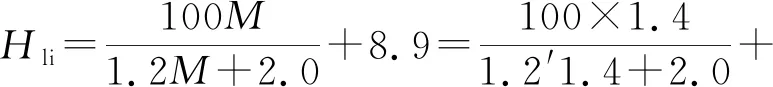

采动裂隙“竖三带”计算公式:

冒落带最大发育高度:

(1)

裂隙带最大发育高度:

(2)

式中:M为煤层采高,m。

通过计算可知:12#煤层工作面回采后冒落带最大发育高度为10 m左右,裂隙带最大发育高度为40 m~46.9 m。位于冒落带和裂隙带内的煤层有9#、10#、11#煤层,8#煤层则位于裂隙带与弯曲下沉带的过渡区内。12#煤层底板受采动影响不大,裂隙不发育。综上所述,12#煤层回采过程中,上邻近层8#、9#、10#和11#煤层对工作面的瓦斯涌出影响较大,其下邻近层13#煤层的卸压瓦斯对工作面瓦斯涌出影响不大。

3 覆岩层采动裂隙演化规律数值模拟

3.1 模型建立

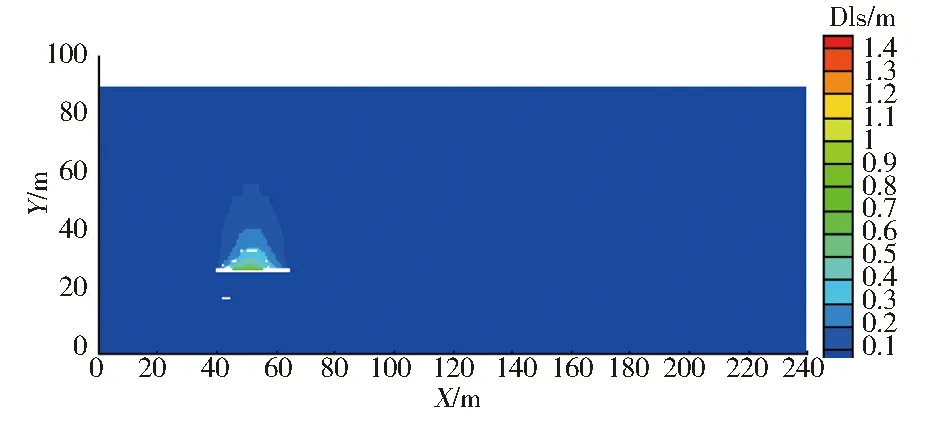

通过UDEC离散元数值计算软件,以南煤集团南庄矿的地质条件为原型,模拟12#煤层回采工作面沿走向方向上覆煤岩层位移场与采动裂隙场的分布规律,以及各上邻近煤层的应力变化情况。

模型高度为90 m(Y方向),长度为240 m(X方向);上部垂直均布载荷为7.45 MPa;模型的两侧边界在Y方向上可以发生移动变形,在X方向上为固定铰支座,取侧压力系数为0.5,即作用在模型两侧边界的水平均布载荷为3.73 MPa;下部为位移边界;本构模型为Mobr-Coulumb模型。

3.2 模拟结果分析

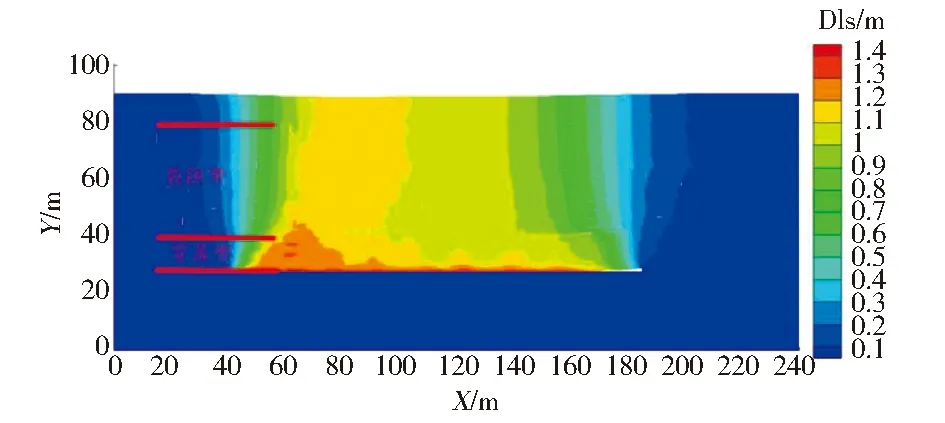

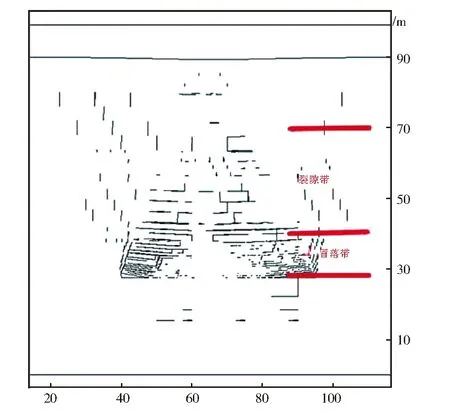

图2为工作面回采过程中12#煤层上覆煤岩层下沉等值线云图。从图中可以看出,在回采初期,直接顶出现明显的下沉,为0.8 m左右,但老顶及其上覆岩层并未出现明显位移。回采后期,沿走向距开切眼0~30 m范围内上覆岩层下沉量逐渐停止变化;沿走向距开切眼45 m至工作面范围内上覆岩层下沉量逐渐减小。由图3可知,该回采条件下的冒落带高度在10 m左右,裂隙带高度在40 m左右。

2-a 回采20 m

2-b 回采62 m

2-c 回采140 m图2 工作面回采过程中12#煤层上覆煤岩层下沉等值线云图Fig.2 Contour map of overlying coal seam sinking in No.12 coal seam in the mining process

图3 工作面回采至50 m处上覆岩层采动裂隙分布情况Fig.3 Fracture zone distribution of overlying strata at 50 meters of working face

4 现场试验

4.1 试验设计

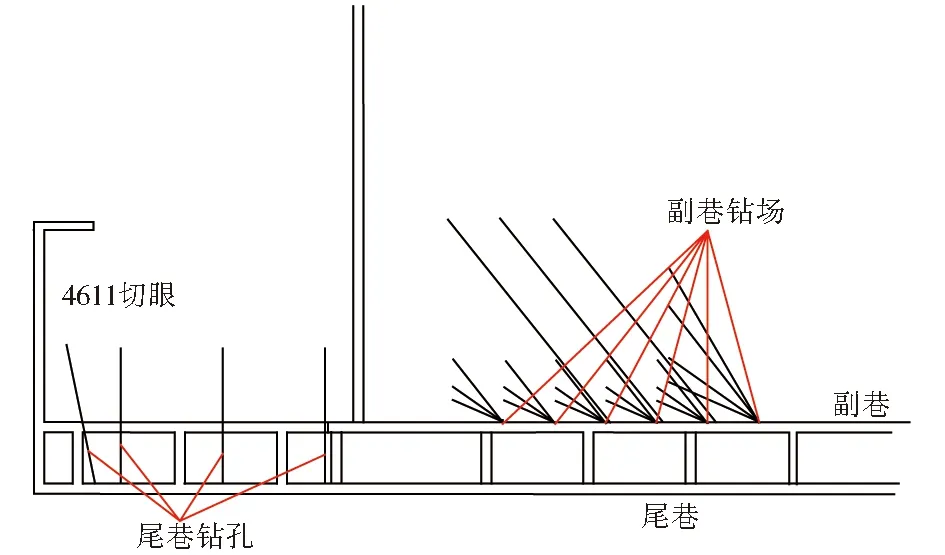

4611工作面钻孔为上邻近层钻孔,其中高位瓦斯抽放钻孔开口设在尾巷,低位钻场则布置在副巷中。4611工作面副巷和尾巷抽放钻孔布置,见图4。

4611工作面尾巷共布置22个上邻近层抽放钻孔,其中低位孔1个,即1#孔,高位孔21个。低位钻孔终孔位置打到11#煤层顶板石灰岩,高位钻孔达到9#煤层。从距开切眼20 m处开始打1#孔,1#与2#孔孔间距10 m,2#到16#孔孔间距40 m,16#到22#孔孔间距50 m。高、低位钻孔均为仰角钻孔。高位钻孔方位角为90°,低位钻孔方位角倾向于切眼方向,方位角为104°。

在4611工作面副巷布置39个抽放钻场,钻场间距20 m,1#、2#钻场每个钻场布置3个钻孔,其余每个钻场布置4个钻孔。钻孔距底板2 m处开孔,每个钻场先在设计位置开第一个钻孔后,依次水平间隔0.5 m开另外的钻孔。每个钻场1#~3#钻孔均穿过11#煤层,4#钻孔达到灰色细砂岩。钻孔仰角依钻孔处煤层倾角、钻孔深入工作面的距离、开采层距邻近层的垂高及隔离煤柱宽度确定。

图4 4611工作面副巷和尾巷抽放钻孔布置示意图Fig.4 Boreholes layout in auxiliary roadway and tail roadway in 4611 working face

4.2 效果分析

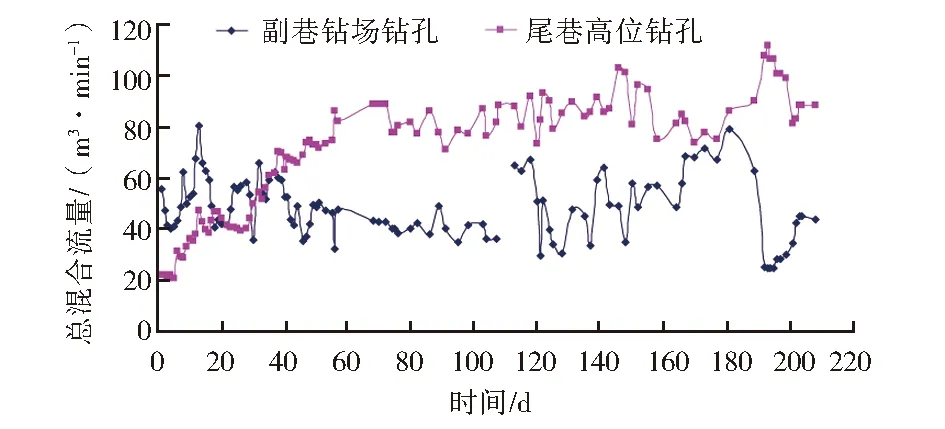

由4611工作面总瓦斯流量与抽放时间关系曲线图5可知:尾巷高位钻孔瓦斯抽放总量前期比较低,但呈快速增加趋势,60 d后趋于稳定,保持在80 m3/min,且最大值达到了110 m3/min;而副巷钻孔瓦斯流量波动较大,平均为50 m3/min。究其原因,在工作面开采初期,其下位岩层裂隙发展比较快,而上位岩层受采动影响相对较小。所以,初采期尾巷钻孔流量要小于副巷的,并随着裂隙的向上发育而逐渐增大。而开采后期,由于采动裂隙较发育,瓦斯得到充分解吸、运移,但由于上位岩层裂隙的发育特征,保证了终、始孔口的负压差,有利于提高瓦斯抽采效果。

图5 总瓦斯流量与抽放时间关系曲线Fig.5 Relationship between total gas flow and drainage time

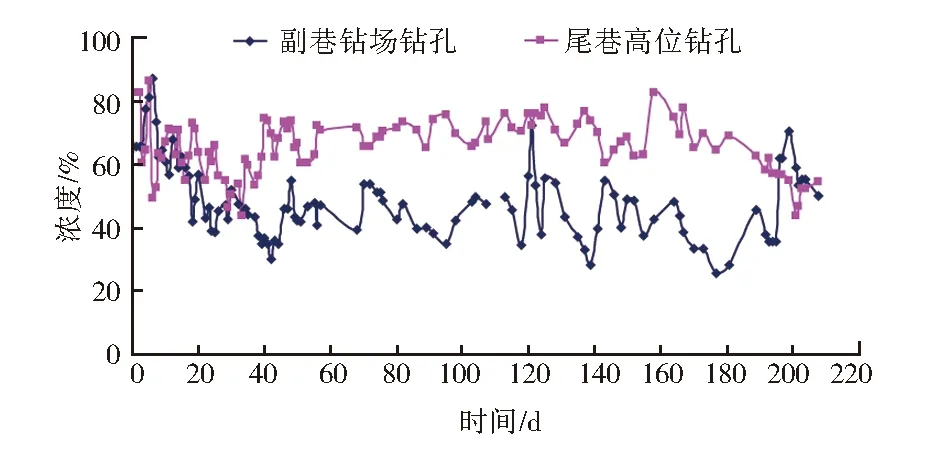

由4611工作面钻孔瓦斯浓度与抽放时间关系曲线图6可知:尾巷高位钻孔抽采浓度呈稳定波动状态,但基本保持在60%以上。而副巷钻场钻孔抽采浓度虽然波动较大,但基本围绕恒定值上下波动,其抽放浓度不低于30%。与抽采流量相同,这两类钻孔在初采期皆因未与12#煤层工作面采空区充分贯通,钻孔开孔与终孔的负压差较大,其浓度较高;后期则因副巷钻孔所在范围裂隙与12#煤层工作面采空区联通,造成浓度大幅下降。

综上所述,在4611工作面覆岩层布置高位钻孔抽采裂隙带瓦斯的方案是可行的,可以抽采到稳定的高浓度瓦斯,起到了对采动裂隙瓦斯截流的作用,降低了瓦斯涌入工作面的可能性,保证了安全生产。

图6 钻孔瓦斯浓度与抽放时间关系曲线Fig.6 Relationship between gas concentration and drainage time

5 结论

1)根据经验公式计算得到该矿地质条件下冒落带的最大发育高度为9.89 m,裂隙带的最大发育高度为46.94 m。数值模拟得到的冒落带最大发育高度为10 m,裂隙带最大发育高度为40 m。

2)现场试验表明尾巷高位钻孔瓦斯抽采总流量保持在80 m3/min左右,且最大值达到了110 m3/min之大;而副巷则瓦斯流量波动比较大,平均为50 m3/min左右。尾巷高位钻孔的抽放浓度稳定波动在60%以上,而副巷钻孔则波动在30%左右,高位钻孔瓦斯抽采效果良好。