喇嘛甸油田抽油机井节能方法研究与应用

艾洪参(大庆油田有限责任公司第六采油厂)

喇嘛甸油田自1973年开发建设以来,随着开发周期的延长,抽油机井数逐年增加,设备老化严重,原油含蜡高、部分井产能低、高耗能产量比例大,抽油机井系统能耗逐步增高,企业的节能工作面临诸多挑战。节能降耗既是环保形势发展的客观需求,又是提高企业效益的根本出路,也是采油企业持续发展的必然需求[1]。上述表明,喇嘛甸油田抽油机井系统节能压力将越来越大。如果按照传统工艺技术和管理方式,将严重制约企业的可持续发展,难以达到企业节能降耗的目标。因此,必须探索抽油机井节能管理的新思路、新方法、新技术,构建新的抽油机井节能管理模式[2]。

1 节能管理模式

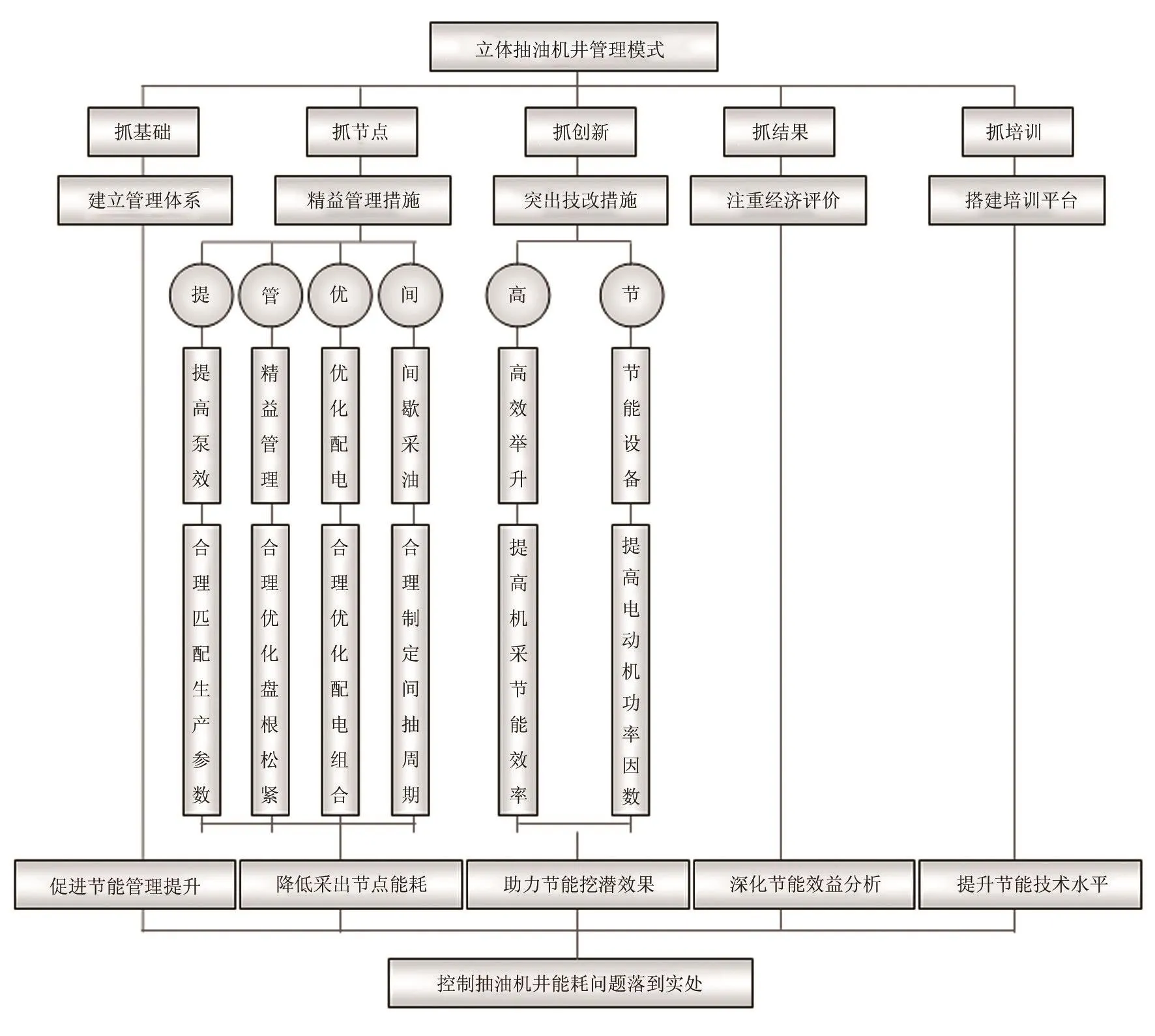

建立了以“提、管、优、间、高、节”六字节能方针为主要内容的立体抽油机井节能管理模式。通过强化“五抓”管理,重点从“建立体系、管理措施、技改措施、经济评价、培训平台”等方面入手,深入挖掘节能潜力,确保节能效果(图1)。

2 节能方法

2.1 抓基础,建立管理体系

建立由上至下的责任落实管理体系。按照责任与能力相匹配的原则逐级落实相关责任人,以各级目标执行情况作为绩效考核的依据,使责任层层量化、压力层层传递,带动各层级、各环节整体水平的提升,从而提高员工节能意识。

1)成立组织机构,明确部门职责。成立以厂领导为组长,油田管理部、技术发展部、工程技术大队及各采油矿、采油队为成员的组织机构。厂领导负责总体方案的审核及总体运行,工技大队负责制定实施方案、效果评价,技术发展部负责组织总体协调,油田管理部负责施工组织运行,采油矿负责工作实施,采油队负责能耗测试、数据上报。

2)召开节能例会,保障节能效果。建立月度、季度例会制度,使节能措施工作稳步推进。月度、季度分析节能效果,总结好的做法,协调机构负责协调解决存在的相关问题,促进节能降耗挖潜工作的顺利开展。

3)加强业绩考核,发挥激励作用。将抽油机井节能指标分解并落实到矿、采油队。总结经验,制定一系列管理办法,突出量化考核,做到随时抽查,定期检查,评比结果公开,奖惩分明,提高各基层单位节能工作的积极性。

2.2 抓节点,精益管理措施

针对抽油机井机采系统存在能耗高、效率低的问题,对抽油机井系统各节点的理论能耗状况进行分析,以此作为切入点,加大节能项目实施力度,优化节能降耗措施,推广节能新技术,深入挖掘节能潜力。

图1 立体抽油机井节能管理模式

1)提高泵效,合理匹配生产参数。加大低沉没度井治理力度,搞好地面抽汲参数优化调整。为进一步掌握抽油机井泵径、冲程、冲速匹配对举升系统运行状态的影响,进行了抽油机井举升系统参数合理匹配研究。

2)精益管理,合理优化光杆盘根松紧。通过对盘根盒结构和工作原理分析,盘根盒压盖松紧程度对耗电有一定的影响。为此,进行了盘根盒松紧度调整现场试验,量化盘根盒松紧度的操作标准,从而提高抽油机井系统效率,实现精细节能降耗。

3)优化配电系统,合理优化配电组合。为提高配电系统适应性,优选出经济效益最优的配电系统[3],达到节省投资、降低能耗、降低后期运行及维护成本的目的;开展了抽油机控制技术与电动机合理匹配关系试验,合理优化配电组合。

4)间歇采油,合理制定间抽周期。对供液不足现象严重的井加大间抽工作力度,节约和控制电量消耗,实施有计划、有监督、有考核的目标管理,确保产量稳定、能耗下降。根据间抽制度制定了抽油机井间抽执行标准,对于全厂实施的间抽井,在管理上加强检查考核力度,形成检查考核月报,确保间抽制度严格执行。

2.3 抓创新,突出技术改造措施

对于低产高能耗问题突出的井,依据产液量分级,制定针对治理措施。同时,针对设备老化能耗高问题,加大节能设备应用力度,提高节能效果。

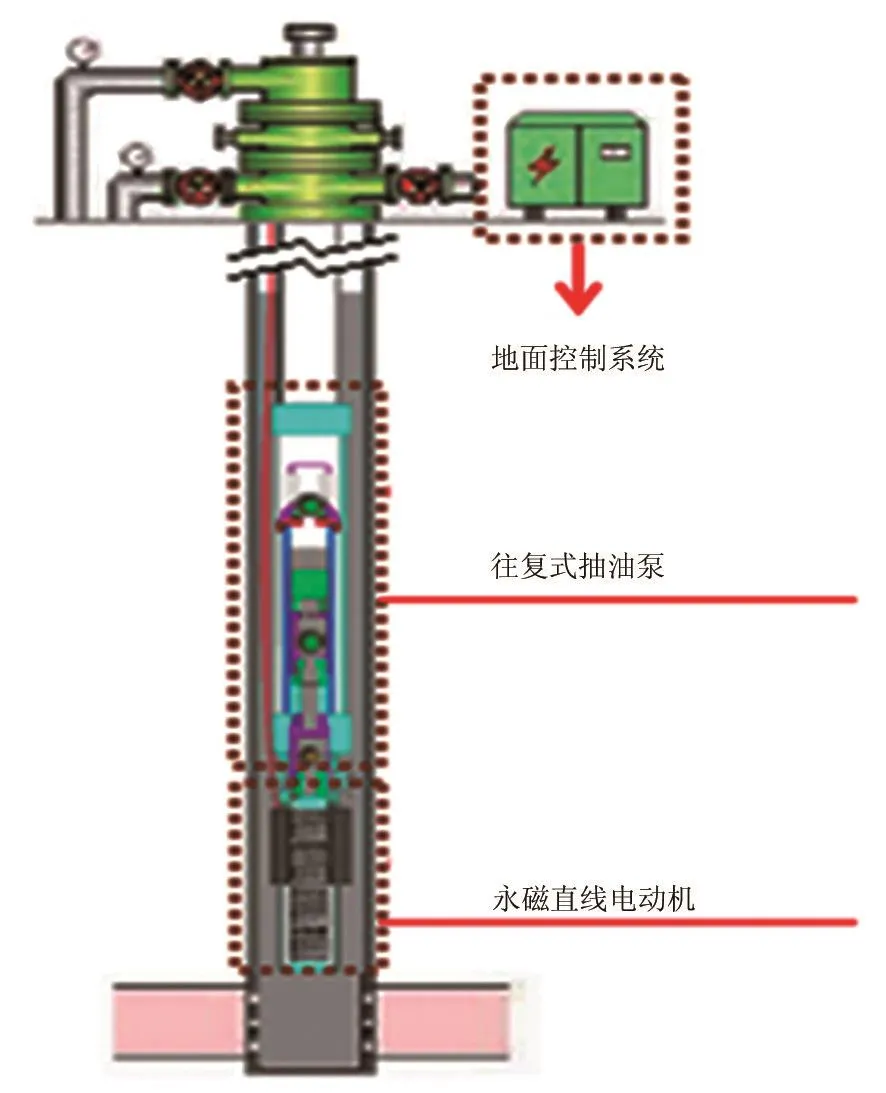

2.3.1 研究高效举升技术

建立高效举升工艺示范区。随着抽油机井数增加,总耗电呈上升趋势。对于油井产量低、原油物性差的井,原抽油机举升方式节能空间有限,近年来探索应用无杆举升工艺[4]。自2008年研究试验电动潜油柱塞泵以来(图2),经过10年技术攻关,其主体技术逐渐成型,配套技术逐步完善,检泵周期已达610天,运行工况逐年改善。近几年有18口抽油机井应用了电动潜油柱塞泵。根据节能监测中心的节能监测报告显示,与抽油机对比,节电率为42.9%,系统效率提高3.25%。

图2 电动机潜油柱塞泵工艺

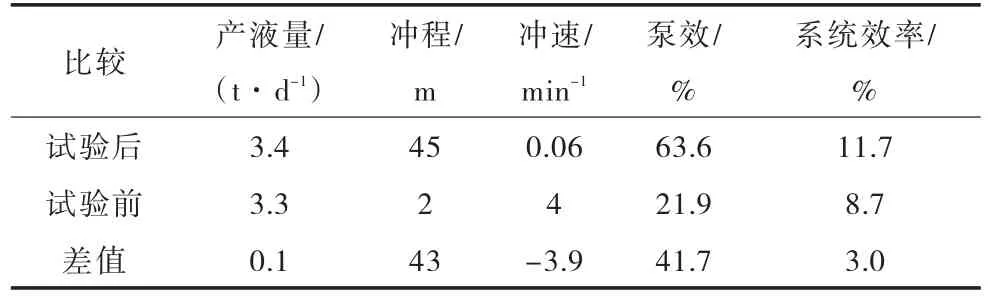

开展长冲程抽油机试验。为探索高效举升新途径,通过调研论证,开展超长冲程采油技术试验[5]。长冲程抽油机可在冲程50m、冲速10h-1以内任意调节,通过控制柜设定,实现超长冲程、超低冲速柔性启动间歇生产,同时减少杆管偏磨。

结合长冲程抽油机技术设备特点,编制并下发了《长冲程抽油机操作、保养、维护规程》及《长冲程抽油机资料录取规定》,保证了试验效果。试验8口井,初测平均单井日耗电51.1kWh,与原抽油机举升对比,泵效提高41.7%,系统效率提高3.0%,单井日节电78.9kWh,节电率60.7%(表1)。

表1 超长冲程采油试验井试验前后数据对比

2.3.2 研制节能设备

更换节能电动机。使用10年以上老化严重的电动机需逐年进行更换,以进一步降低机采能耗。通过更换节能电动机,功率因数提高0.28,平均单井日节电24.3kWh。

变频调速控制。应用变频调速控制配电箱替换老式配电箱,变频调速控制技术同时具有变速控制、恒速控制及跟踪负载功能。变速控制能够在一个抽汲周期中实现上冲程速度快、下冲程速度慢的功能。上行速度加快,缩短上行程时间,减少漏失量,提高泵的充满效果,达到提高泵效目的。下行速度降低,延长下行程时间,减缓杆、管冲击及缓解管杆偏磨,延长检泵周期。该配电箱能够解决抽汲参数已调至最小的油井举升参数匹配问题。因此,通过应用伺服控制配电箱及多功能调速装置,冲速由5min-1降低到3min-1,电动机功率因数可提高0.2以上。

2.4 抓结果,注重经济评价

在节能挖潜增效过程中,坚持效益分析这一前提,始终遵循“没有效益的节能措施一个也不上”的原则,形成一套评价方法。措施前进行经济评价,措施后进行效益分析,无效益的措施立即叫停,取得效益的措施继续推广,明确最优挖潜方法,保证节能挖潜措施落到实处。

节能措施分两类:无需资金投入的管理措施,通过优化制度,加强管理,实现节能挖潜增效的目的,该类措施主要评价方法就是看指标,看效果;需要资金投入的技术措施,通过技术改造,应用新工艺、新技术,这类措施主要应用投资回收期、盈亏平衡法及投入产出比等方法。

2.5 抓培训,搭建分享平台

1)采取灵活有效培训方式,提高员工业务技能。创新培训方式,搭建分享式培训平台。培训形式也由室内扩展到生产现场,确保培训内容与员工专业特长紧密结合,为员工提供了一个资源整合、智慧分享、交流展示和文化提升的平台。搭建采油工程模拟演示培训平台。实现从书本到实物,从抽象到具体,增强了员工对节能工艺的感性认识,提高了培训效果。

2)加强日常培训工作,提升员工整体素质。以“需求为导向,学员为中心,技能为本位”的方针,本着“走出去”、“请进来”的原则,选送业务骨干参加节能培训班进修学习,聘请厂内培训师传授高效举升工艺技术、节能技术等相关知识,外聘技术专家传授特种配电箱操作、能耗测试仪使用等相关知识。

3 节能效果

1)员工节能意识显著增强。

2)节能管理水平稳步提升。

3)通过构建立体抽油机井节能管理模式,抽油机井耗电量明显下降。

4)经济效益显著提高。2年来共实施管理措施及技改措施12193井次,累计节电7638.5×104kWh,节省电费5298.5万元。

4 结束语

在抽油机井节能管理上综合考虑生产、技术、管理等因素,统筹规划、全面布局,细化节能措施,积极探索节能新途径,建立了以“提、管、优、间、高、节”六字节能方针为主要内容的立体抽油机井系统节能管理模式,并采取了具体的节能降耗措施,为喇嘛甸油田高效开发做出了积极的贡献。