延迟焦化装置放空系统余热回收技术应用

陈进旺 贾正万(中海石油舟山石化有限公司)

中海石油舟山石化有限公司(以下简称舟山石化)2.4Mt/a延迟焦化装置是由镇海石化工程股份有限公司设计的,采用两炉四塔工艺,由焦化、分馏、吸收稳定、干气和液化气脱硫再生四部分组成。该装置初建于2006年,2008年3月一次性投料开车成功,运行稳定,各项产品质量和工艺指标均达到设计要求。但由于延迟焦化装置具有间歇性操作的特点,预热、冷焦期间的热源不稳定,热量不利于回收利用,造成能量浪费。因此,需要对现有的工艺技术从节能减排的角度出发进行改造,以回收热量、降低能耗。

在对装置能量损耗分析中,发现延迟焦化装置在冷焦工序中能量损耗较大,舟山石化曾经用高浓度污水代替大吹汽进行冷焦,取得良好的效果,节约了大量的能耗[1]。为了进一步降低装置的能耗水平,回收冷焦期间产生的热量,对焦化放空系统实施改造。主要思路是用蒸汽发生器代替常规工艺中冷却水箱(或空冷器)对余热进行回收。

1 放空系统的工艺特点

延迟焦化装置的焦化部分包括焦化反应、放空冷却、水力除焦、切焦水和冷焦水,其中放空冷却部分采用密闭式塔内冷却技术,用经过冷却的循环油在塔内接触冷却冷焦产生高温油气,回收污油和不凝气,分离出含硫污水[2]。循环油冷却主要通过水箱(或空冷器)进行冷却降温,但热量没有进行回收,存在大量的热量损失。

2 用蒸汽发生器代替冷却水箱

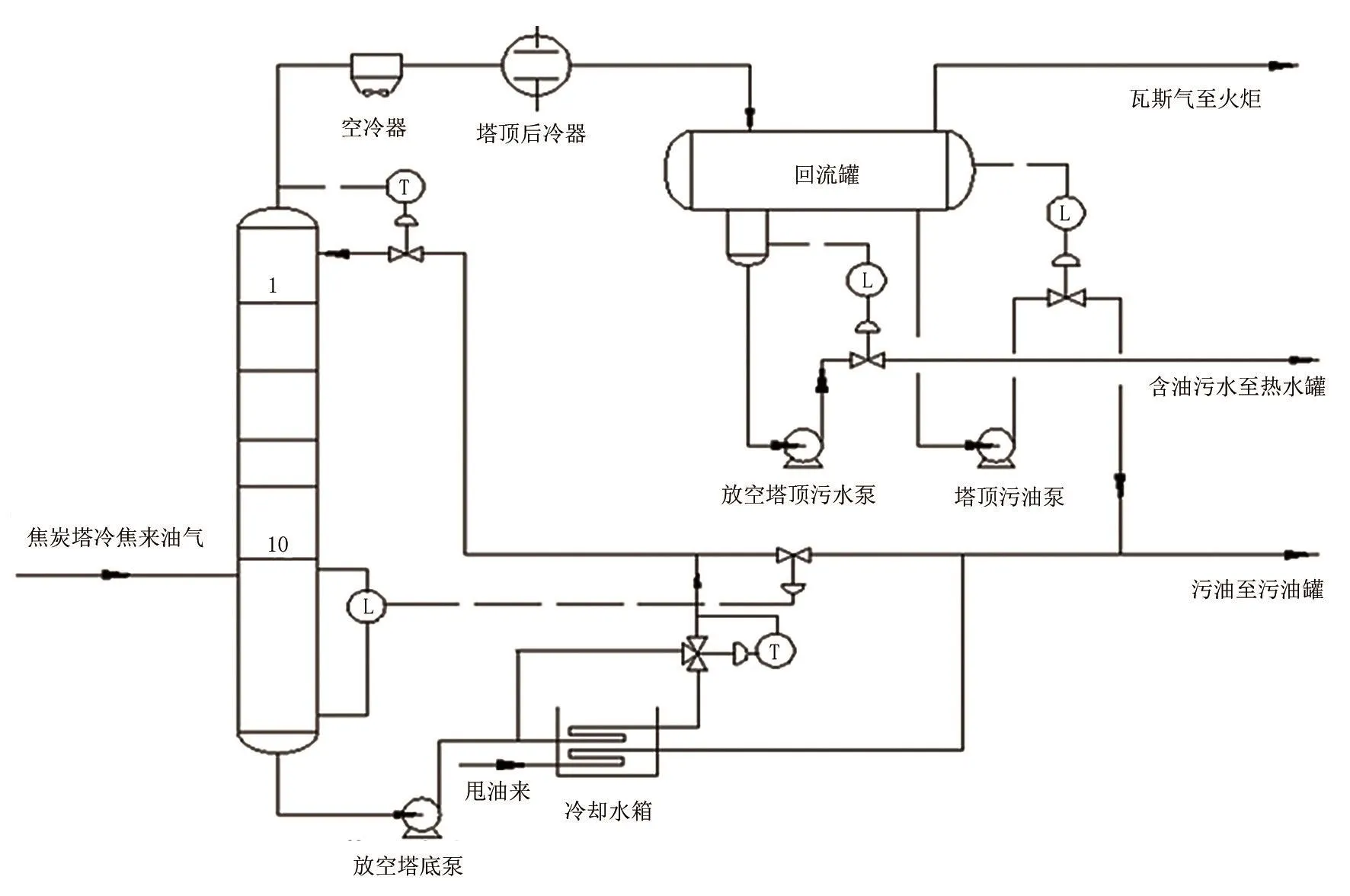

2.1 放空系统常规流程

延迟焦化装置放空系统常规流程见图1。焦炭塔冷焦期间在大吹汽、小给水阶段产生的大量蒸汽及少量油气由焦炭塔顶进入放空塔,放空塔通过自身塔底油进行洗涤冷却,产生的高沸点重质油通过冷却塔底泵提升进入冷却水箱取热后,一部分作冷回流返回放空塔顶,另一部分外送至污油罐;塔顶蒸汽及轻质油气经放空冷却塔顶空冷器、水冷器冷却进入放空塔顶回流罐,罐内污油经污油泵外送到污油罐,含硫污水经含硫污水泵提升进入污水汽提装置,不凝气则进入全厂低瓦管网。其中冷却水箱利用循环水取热,取热后循环热水溢流进入地下循环热水池,再由提升泵提升后并入循环水回水系统。

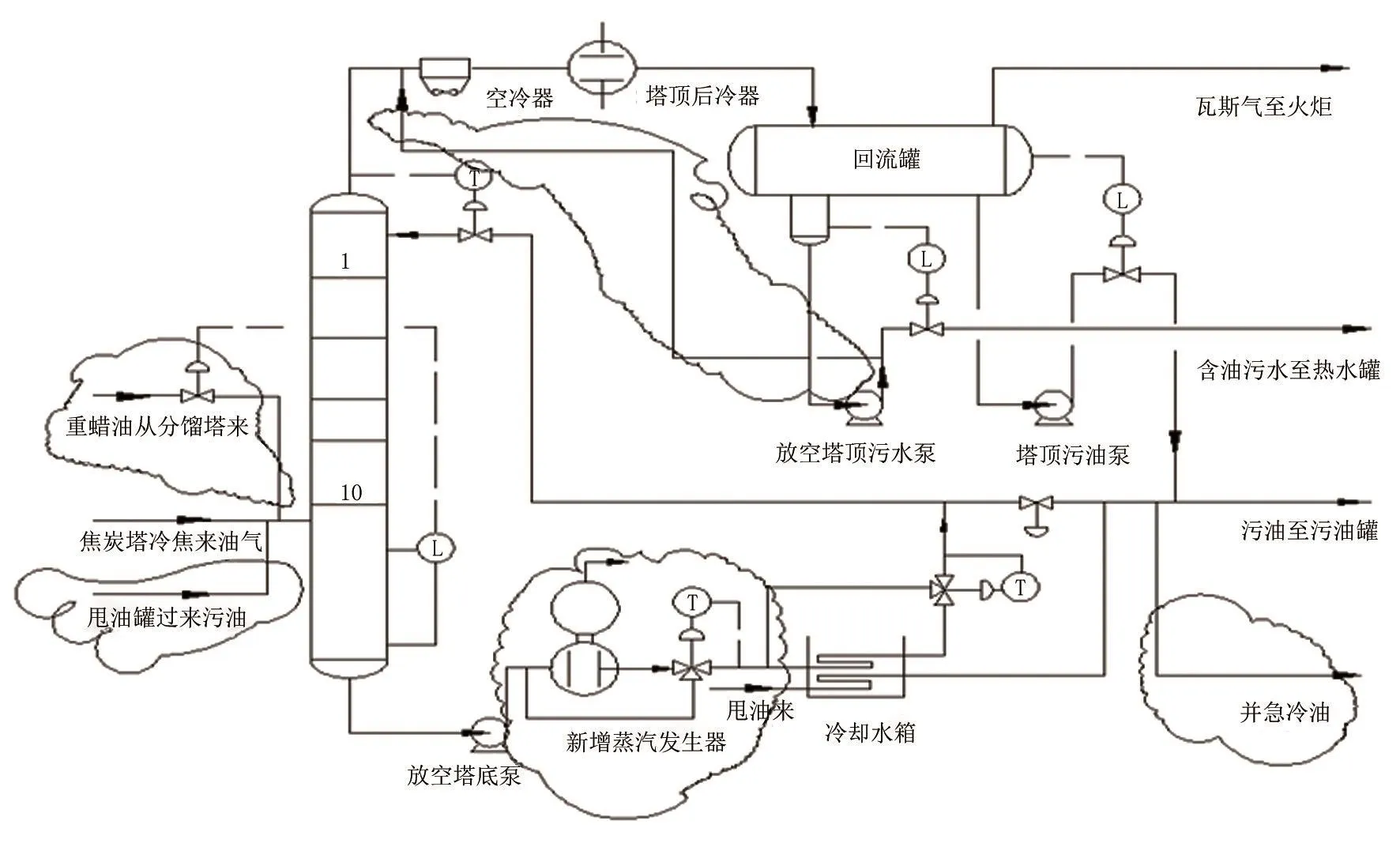

2.2 常规流程的工艺改造方案

用蒸汽发生器代替冷却水箱的流程见图2,其中云线部分为改造流程。在原进料的基础上增加了高温蜡油进料和焦炭塔预热甩油的进料流程,塔顶含硫污水进空冷器前流程,同时在放空塔底泵出口进水箱前增设了1台0.35MPa蒸汽发生器。

图1 放空系统常规流程

图2 用蒸汽发生器代替冷却水箱的工艺流程

焦炭塔正常生产的情况下,重蜡油由分馏侧线泵提升后经换热至250℃左右进入放空塔,由放空塔底泵升压后进入新增的蒸汽发生器,取热后分两路:一路返回放空塔作冷回流控制塔顶温度;另一路并入焦炭塔急冷油总管,作为焦炭塔急冷油回炼。在焦炭塔冷焦过程中,高温蒸汽和油气进入放空塔,由塔内循环油洗涤高温油气,并回收热量,用重蜡油进料量来控制放空塔底液位,用蒸汽发生器的温控三通控制塔内温度。

焦炭塔在预热初期,甩油在250℃以前直接进入放空塔进行脱水分离后与重蜡油一起并作急冷油回炼。

2.3 改造后的效果

2.3.1 工艺参数的变化及分析

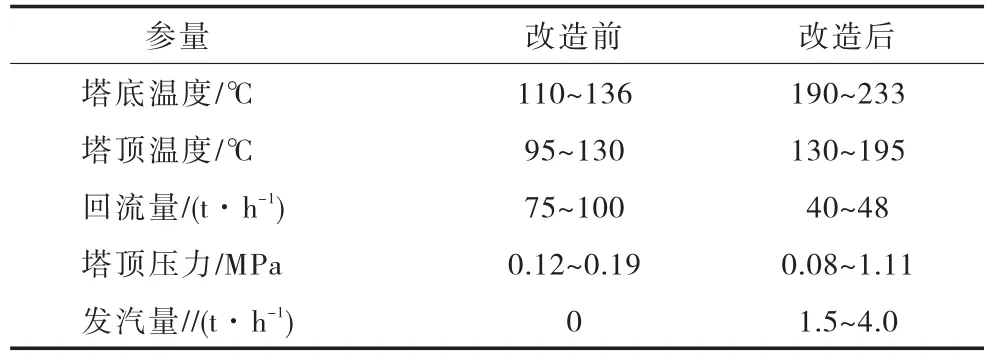

改造后的工艺流程投用后,对各项参数与原工艺进行了对比,具体数据见表1。从表1可以看出,塔顶、塔底温度较改造前都提高了约100℃左右,这主要是为了满足0.35MPa蒸汽发汽量的要求,同时塔顶回流量较改造前也减少至原来的50%左右。塔顶压力从原来的0.15MPa左右下降到0.10 MPa,这主要是因为原工艺中放空塔空冷器温度较低,空冷器管束易发生堵塞[3],导致放空塔顶压力较高。新工艺中放空塔顶温度升高,大量轻烃进入空冷器,对管束中的黏稠状渣油和硫化物有洗涤作用,从而减缓空冷器堵塞的问题,降低了放空塔顶的操作压力。

表1 改造前后运行参数对比

2.3.2 对产品质量的影响

由表1可知,改造后放空塔顶压力下降,理论上有利于焦炭塔冷焦,改善焦炭质量。但由于吹汽量、原料性质改变和炉出口温度等参数的变化都对焦炭质量产生影响,改造前后焦炭质量没有明显变化。

改造后塔顶温度控制较高,塔顶回流量大幅降低,放空塔顶回流罐轻污油组分变重,污油量增加。

2.3.3 对设备和环境的影响

改造后放空塔各点温度整体较改造前有所升高,但都在原设计范围内,温度波动幅度没有明显的变化,因此对设备使用寿命没有明显的影响。改造前放空塔水箱投用时会在水箱周边产生水汽,使环境的湿度增加,加快了周边设备的电化学腐蚀[4]。

3 效益测算

3.1 测算基础

以舟山石化延迟焦化装置处理能力测算,渣油加工量为300t/h,两炉四塔24h生焦,焦炭塔冷焦期间在大吹汽和小给水阶段产生的高温油气进放空塔,每塔时长5h,每天两塔共计10h。

3.2 能量消耗对比分析

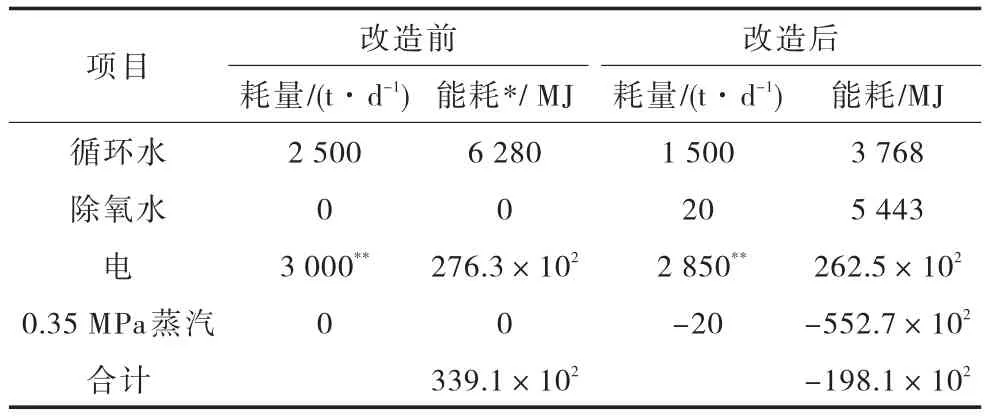

改造前后放空系统能耗比较见表2。改造前,放空系统能耗主要是循环水和电的消耗。其中:循环水随焦炭塔高温油气进入放空塔间歇投用,塔顶水冷器(150t/h)和冷却水箱(100t/h)共用水250t/h,每天总用量2500t;电的消耗主要是塔顶空冷器、循环水提升泵、塔底泵和塔顶污油污水泵的耗电。除塔底泵外其他设备都是间断运行,每天共计耗电3000kWh。改造后,虽然塔顶温度控制较之前高,但由于重蜡油中的轻组分较少,因此没有额外增加水冷器负荷,塔顶水冷器使用时间与改造前没有明显变化。冷却水箱改造后基本不需要投用,因此循环水使用量大幅减少,每天循环水耗量降至1500t。电的消耗较改造前有所降低,主要是减少了循环水提升泵的电耗。改造后,增加了除氧水的消耗的同时也增加了0.35MPa蒸汽的产出,按正常发汽量2t/h、每天10h计算,共产生0.35MPa饱和蒸汽20t。改造后放空系统每天总能耗为-198.1×102MJ,较改造前能耗339.1×102MJ共降低能耗537.2×102MJ/d。

表2 改造前后放空系统能耗比较

改造前,焦炭塔预热初期产生污油因温度(≤250℃)较低不能直接进分馏塔回炼,需要经水箱冷却后再进入重污油罐,最后作急冷油回炼。改造后,这部分低温污油可以直接进入放空塔后作急冷油回炼,这样不仅降低了甩油进入污油再回炼的能耗,而且减少了油品存储期间的损失,符合能量的转换、回收、利用的“三环节”优化原则,具有节能降耗效果,有利于增加企业经济效益[5-6]。

4 结论

(1)焦炭塔放空系统用蒸汽发生器代替冷却水箱的技术改造方案,只需增加部分设备和流程,对原设备不需要进行材质升级和改造,对于常规的延迟焦化装置改造是可行的。

(2)通过实践证明,新工艺对焦炭塔冷焦操作没有不利影响,而且新工艺优化了塔顶空冷和水冷的工况,解决了传统工艺中放空塔空冷、水冷器堵塞的问题,改善了放空塔工况,有利于装置平稳生产。

(3)通过对放空塔的工艺改造,可以实现放空系统余热的回收利用,降低装置能耗。以2.4Mt/a两炉四塔的装置测算,每天可以降低装置能耗537.2×102MJ。