江西某铜尾矿制备发泡陶瓷的正交试验研究

杨 航,李伟光,申士富,黄良金,龚维强

(1.北京矿冶科技集团有限公司,北京 大兴 102628;2.江西铜业集团有限公司 城门山铜矿,江西 九江 332000)

1 引言

尾矿是我国年产量最大的固体废弃物[1],由于尾矿库储量有限,大部分新产出尾矿面临无处存放的情况,尾矿的随意堆放,存在造成泥石流、滑坡及崩塌等灾害的安全隐患;部分堆存的尾矿在选矿过程中残余酸性化学试剂和重金属或放射性元素,其有害组分会渗透入土壤,进入地下水库,对环境造成严重污染[2-4]。此外,尾矿长期堆存会增加企业的库存成本,加重经济负担。因此,为尾矿提供合理出路刻不容缓。

我国墙体保温材料种类众多,主要为有机保温材料和无机保温材料两大类[5]。其中有机保温材料较为普遍,占我国市场份额的绝大多数。有机保温材料具有隔音、质轻和隔热等优点,同时也存在强度低、耐久性差、耐火等级低和施工过程复杂等严重缺点;无机保温材料虽然种类庞杂,但占市场份额比重小,主要分为纤维类、无机砂浆类和发泡水泥、泡沫混凝土以及蒸压加气混凝土砌块等[6-7]。可持续发展战略的推行和能源危机问题的突出,使得新型建筑墙体材料受到了更多的关注。

发泡陶瓷是一种性能优良的兼具保温隔热及轻质高强的多孔陶瓷材料。它的主要原料硅铝氧化物、一些碱金属氧化物和发泡剂。参考其化学成分组成特性,其主要原料可以选用一些尾矿及其他固体废弃物代替,也可以选用陶瓷废渣熟料,既可以实现废物的二次利用,节约资源,又可以增强发泡陶瓷性能的稳定性。发泡陶瓷坯料在烧成过程中,会在一定的温度下产生液相,此时发泡剂会发生反应产生气体,产生的气体在液相中分散成多个独立的空间,最终产生均匀气孔结构[8-9]。

2 试验原材料分析

2.1 原料主要化学成分分析

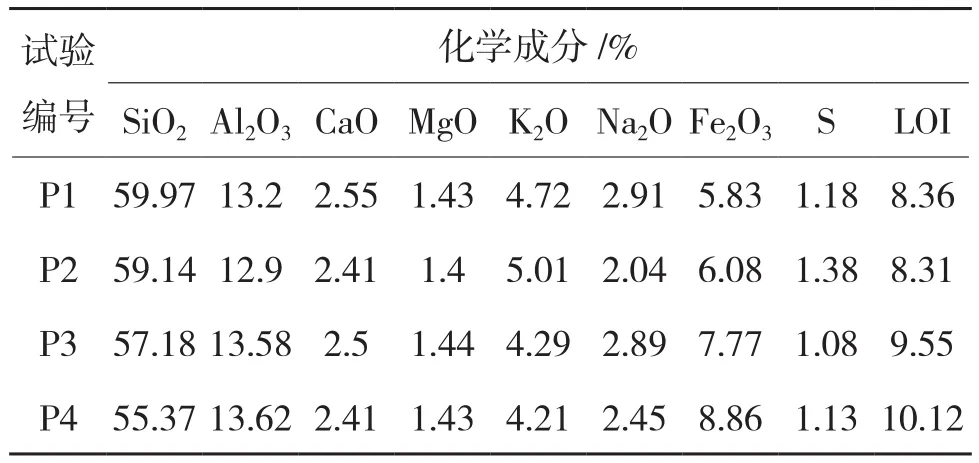

试验所用原料为来自江西某矿山尾矿库及周边采矿场的尾矿和废石,其化学成分见表1。

由表1分析结果可知,选铜尾矿的硅铝含量相对适中,且氧化钾含量较高,适于制备发泡陶瓷,但尾矿含硫1.96%,可能对发泡陶瓷发泡过程产生不利影响,需在后续试验中验证。废石-8中硅含量相对较低,铁含量较高,不仅可以降低发泡陶瓷体系烧成温度,还可以起到稳定发泡陶瓷气孔结构的作用。因此通过分析,本试验初步确定以尾矿为制备发泡陶瓷的主原料,以废石-8为主要辅助原料,钠长石用于补充熔剂组分,白云石用于校正钙质熔剂组分。

表1 原料的主要化学成分分析结果

图1 原料的X射线衍射图谱

2.2 主要原料物相分析

主要分析了尾矿、钠长石及废石-8的物相,试验结果见图1。由分析结果可知,尾矿的主要矿物以石英和钾长石居多,其次是白云母、高岭石、蒙脱石、黄铁矿等;钠长石的主要矿相是石英、微斜长石及钠长石;废石-8的矿相主要是石英、水钠锰矿等。

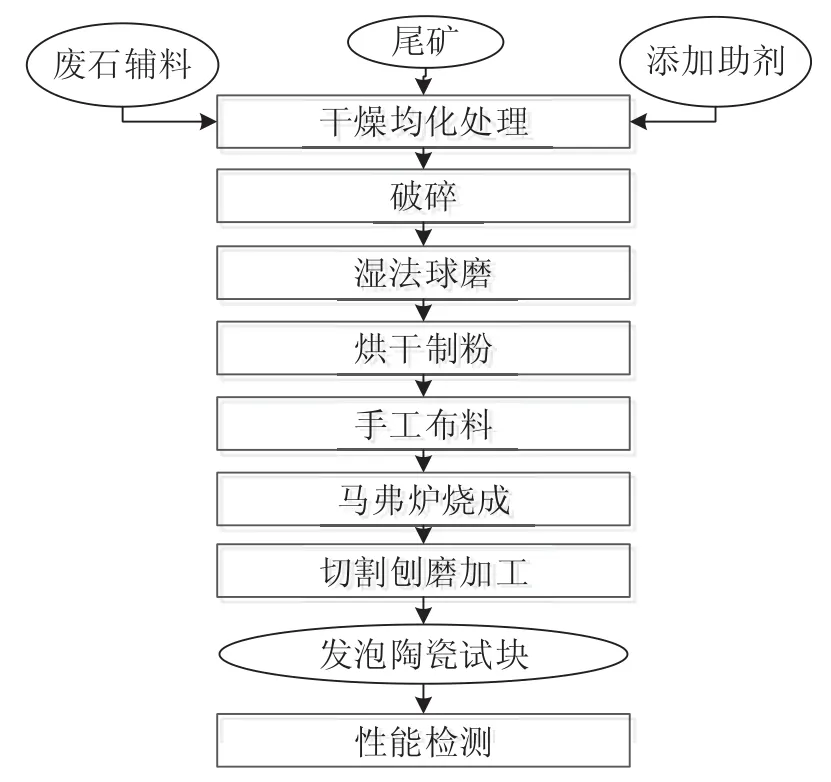

2.3 实验流程

采用高温熔融发泡法制备发泡陶瓷的工艺过程如图2所示,具体步骤如下。

图2 高温发泡陶瓷的制备工艺流程

试验步骤如下。

(1)将各种-2mm的原料按照设定配比称重后加入球磨机,然后加入发泡剂、水等,在球磨机中球磨至一定时间。

(2) 将球磨浆料过80目筛后放入干燥箱中干燥。

(3)将干燥后的物料打散,然后均匀布料于耐高温匣钵中。

(4)将匣钵置入马弗炉中,在设定的烧成制度下烧成后随炉冷却。

(5)将烧成后的发泡陶瓷从匣钵中取出,用切割机将烧成后的毛坯板切割加工为规格尺寸试块,检测其主要性能指标。

3 正交试验及结论

3.1 探索实验研究

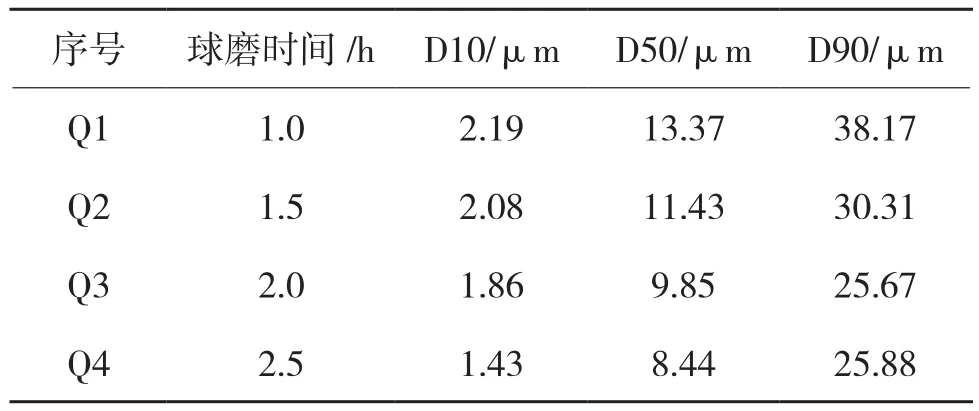

3.1.1 球磨时间探索试验

制备发泡陶瓷的原料需基本通过0.058mm(即250目)。尾矿是几种原料中的难磨原料,为了初步探索细度与球磨时间的关系,实验室试验采用50%的浓度,进行了尾矿不同球磨时间的探索试验。不同球磨时间的尾矿粒度分布见表2。由试验结果可知,4组球磨时间的浆料粒度都能达到90%在0.058mm(即250目)以下。因此可初步确定后续正交实验的球磨时间水平设置。

表2 不同球磨时间的尾矿粒度分布

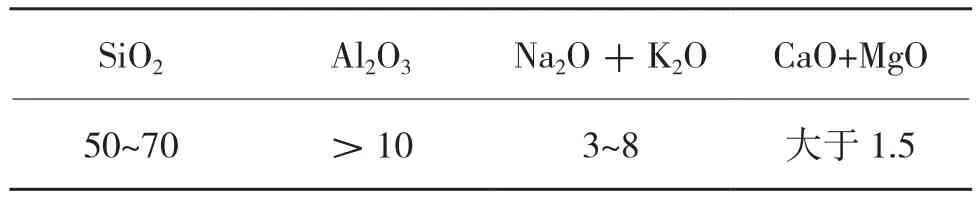

3.1.2 物料配比探索试验

烧制发泡陶瓷时,需要根据坯料的化学成分组成找出可以满足发泡剂产气速率与坯料液相粘度和表面张力相契合的最佳烧成制度,因此配方的设计需要遵循一定的化学成分组成规则。相关文献表明[10-11],发泡陶瓷适宜的化学成分组成见表3。

表3 发泡陶瓷的适宜化学成分组成/wt%

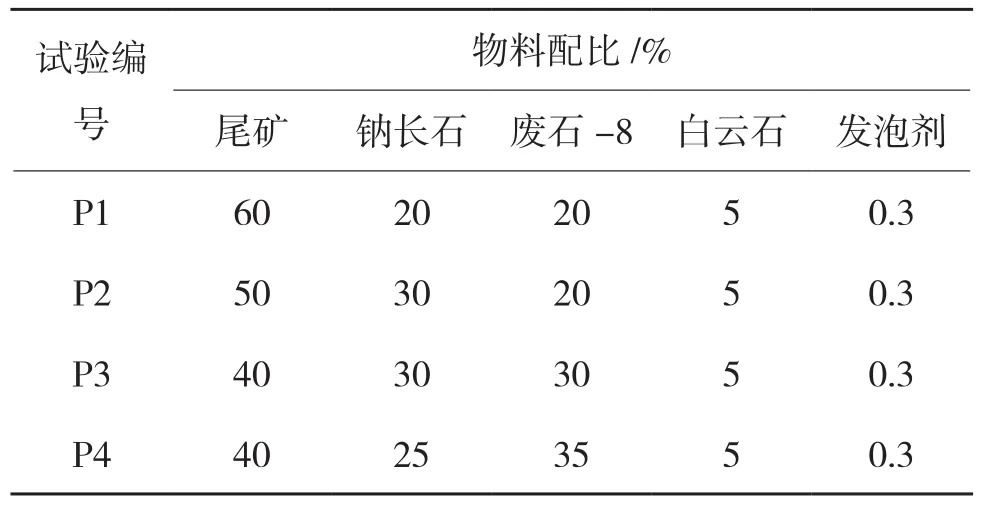

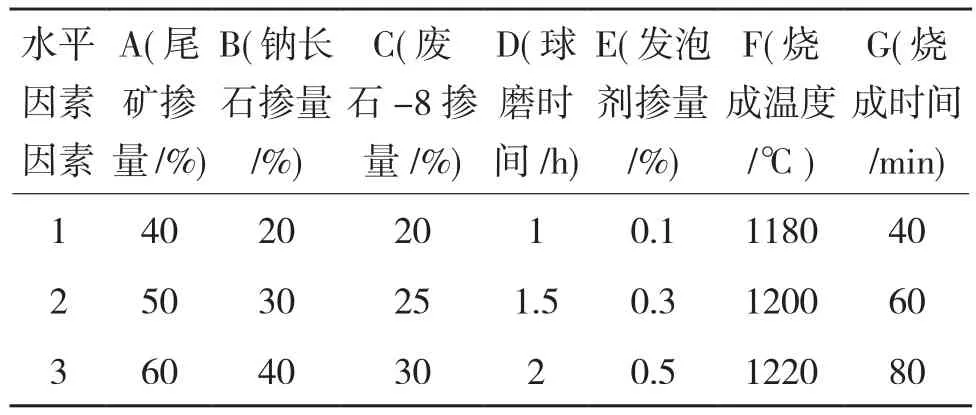

根据经验初步设置四组配比进行尾矿制备发泡陶瓷材料的探索实验,表4为中四种物料配比。四组探索试验对应的主要化学成分见表5。四组探索试验的试验条件为:发泡剂外掺量0.3%,球磨时间为2h,烧成温度1200℃,保温时间为60min。烧成试验样块的外观形貌见图2。

表4 探索试验的物料配比

表5 不同配方的主要化学成分

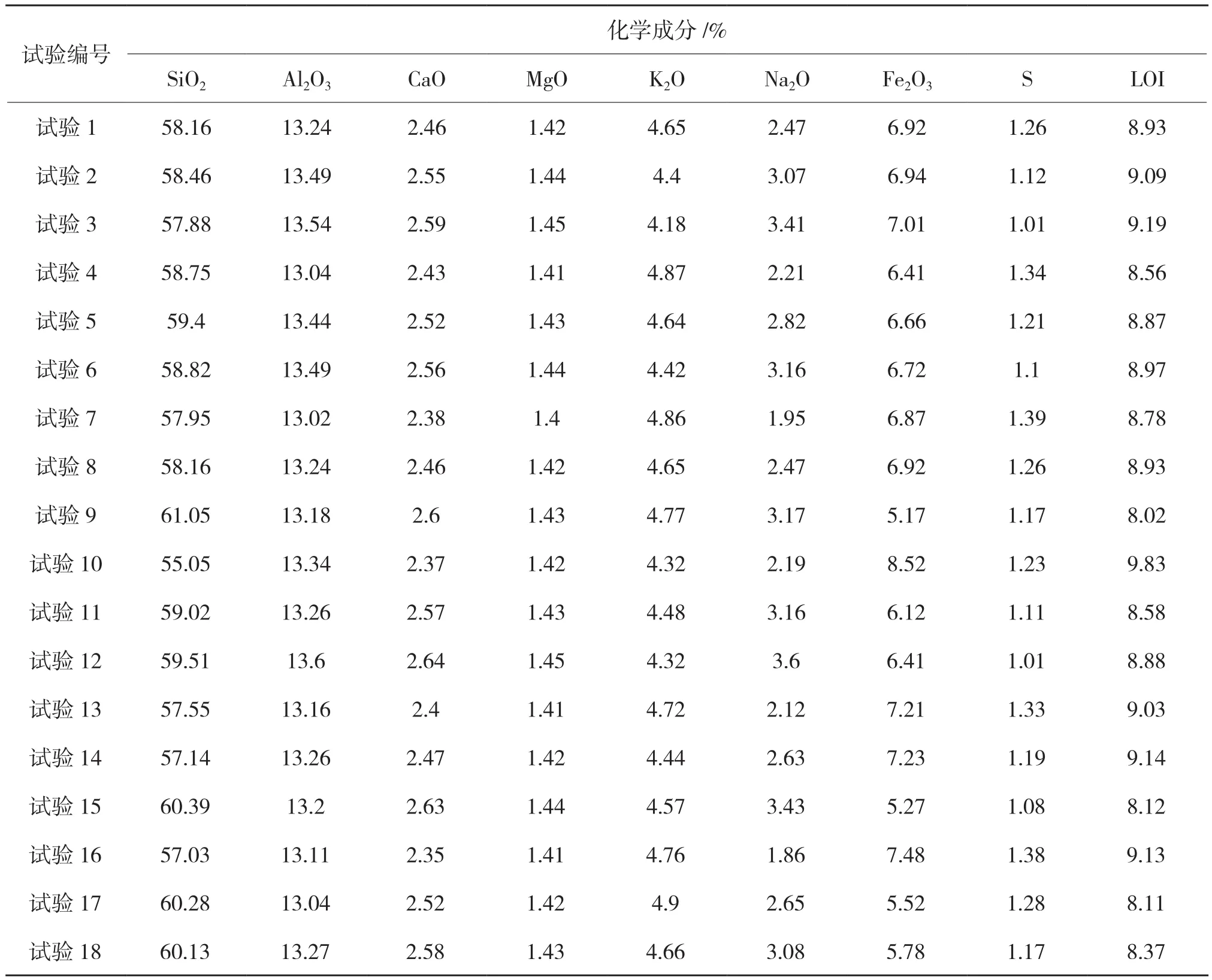

图3 探索试验发泡陶瓷的表观形貌

由图3可知,探索试验的四组配方在该试验条件下的物料配比均在可以烧制发泡陶瓷的范围内,发气过程与烧成熔融软化过程匹配,但是制备的发泡陶瓷气孔分布不均匀,存在贯通缺陷的现象,制备工艺参数仍需要进一步优化。在上述探索试验基础上设计正交实验进一步验证制备工艺参数。

3.2 正交试验结果

根据探索试验初步得到的发泡陶瓷配比和工艺参数范围,设计L18(37)正交实验表优化工艺参数(见表6和表7和表8)。由表8可知18组正交实验配方化学成分组成均在发泡陶瓷坯料适宜的化学成分范围内,正交实验因素和水平设置合理。

表6 正交实验因素与水平设置

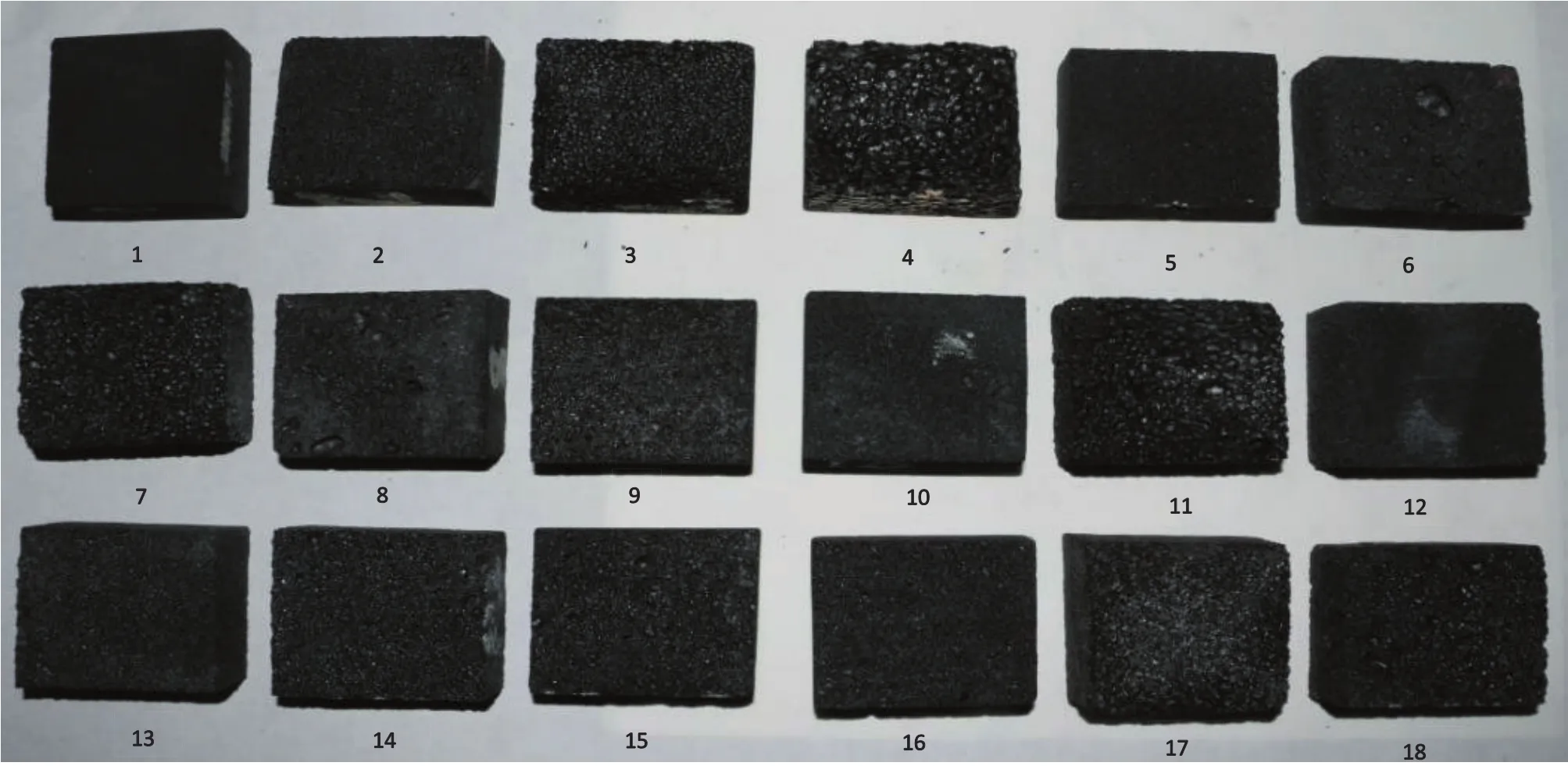

分析检测18组正交实验参数下制备的发泡陶瓷的主要性能,包括孔隙率、表观密度、抗压强度及吸水率。通过直观分析和方差分析研究工艺参数与性能之间的关系,同时得到对应的优选方案和最优工艺参数范围。

表7 正交实验表L18(37)

表8 不同试验组的主要化学成分

表9为18组正交实验组制备的发泡陶瓷材料的性能指标孔隙率、表观密度、抗压强度及吸水率的测试结果。K1、K2和K3分别是因素A、B、C、D、E、F、G的第1水平、第2水平和第3水平试验均值;极差是同一因素的考察指标的最大值与最小值之差,其大小代表因素的水平改变对考察指标的影响大小,极差越大说明该因素对考察指标的影响越大。

3.2.1 表观密度分析

正交实验的表观密度直观分析结果见表9。由表9结果可知,烧成温度F的极差最大为275.9,表明烧成温度是对发泡陶瓷表观密度影响最大的因素;发泡陶瓷的表观密度应在满足小于950kg/m3的条件下越小越好,因此三个均值中,水平三所代表的均值536.2kg/m3最小,所以取它的第三水平。以此类推,极差F>E>C>G>A>B>D,即影响发泡陶瓷表观密度的因素排名依次为:F烧成温度、E发泡剂掺量、C废石-8掺量、G烧成时间、A尾矿掺量、B钠长石掺量、D球磨时间;再通过比较各因素表观密度的均值,确定最优方案为A2B1C3D2E3F3G2。

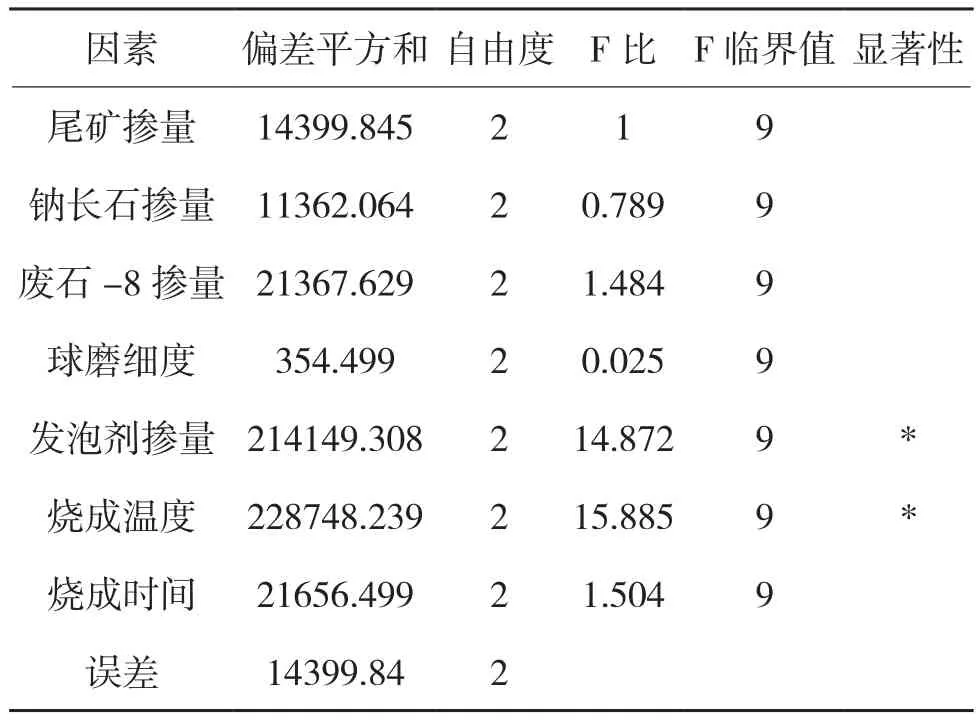

表观密度的方差分析见表10,通过F检验结果表明,烧成温度及发泡剂用量的F比>F临界值,表明烧成温度和发泡剂用量是影响表观密度的显著性因素。

3.2.2 抗压强度分析

正交实验的抗压强度直观分析结果见表9。由表9结果可知,烧成温度F的极差最大为6.201,表明烧成温度是对发泡陶瓷抗压强度影响最大的因素;发泡陶瓷的抗压强度应在满足大于3.5MPa的条件下越大越好,由于三个均值中水平一所代表的均值9.513MPa最大,所以取它的第一水平。以此类推,极差F>E>A>C>G>D>B,即影响发泡陶瓷抗压强度的因素排名依次为:F烧成温度、E发泡剂掺量、A尾矿掺量、C废石-8掺量、G烧成时间、D球磨时间、B钠长石掺量。通过比较各因素表观密度的均值,确定最优方案为A1B1C2D2E1F1G1。

表9 发泡陶瓷配方及工艺正交实验结果

图4 正交实验发泡陶瓷切块照片样块

图5 正交实验发泡陶瓷表观形貌

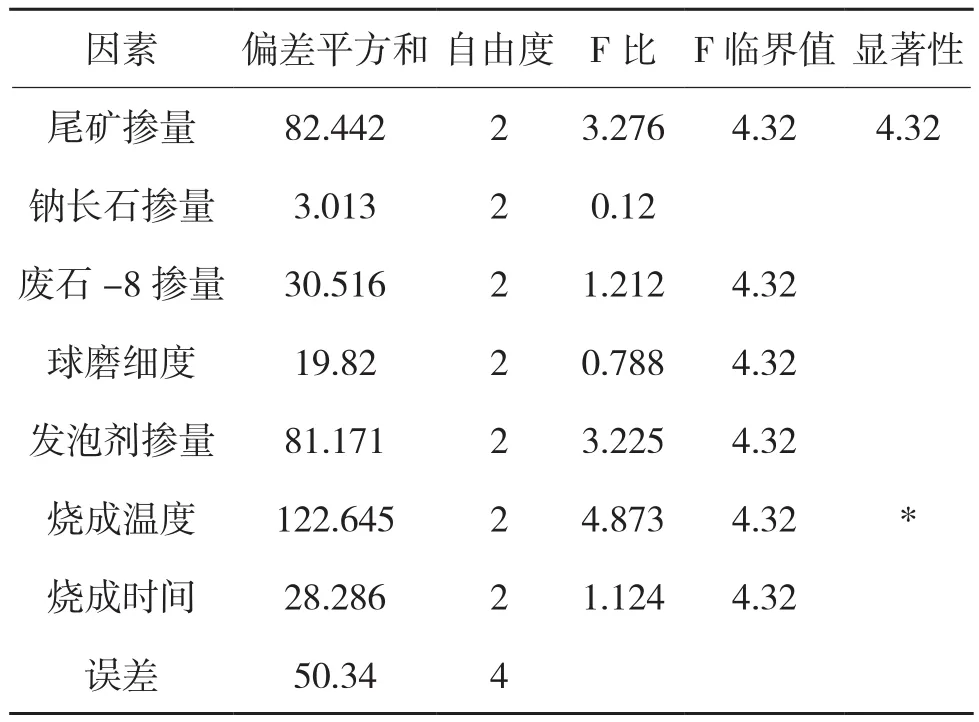

抗压强度的方差分析见表11,通过F检验判断对发泡陶瓷抗压强度影响较大的显著性因素。由表11可知,烧成温度的F比>F临界值,表明烧成温度是影响抗压强度的显著性因素。备注:“*”代表显著,下同

表10 表观密度方差分析

表11 抗压强度方差分析

3.2.3 吸水率分析

正交实验的吸水率直观分析结果见表9。由表9结果可知,钠长石用量的极差最大为1.297,表明钠长石掺量是对发泡陶瓷抗压吸水率影响最大的因素;发泡陶瓷的吸水率应在满足小于3%的条件下越小越好,因此三个均值中,水平二所代表的均值1.405最小,所以取它的第二水平。以此类推,极差B>F>C>D>G>E>A,即影响发泡陶瓷吸水率的因素排名依次为:B钠长石掺量、F烧成温度、C废石-8掺量、D球磨时间、G烧成时间、E、发泡剂用量、A尾矿掺量。通过比较各因素吸水率的均值,确定最优方案为A3B2C2D3E1F2G2。

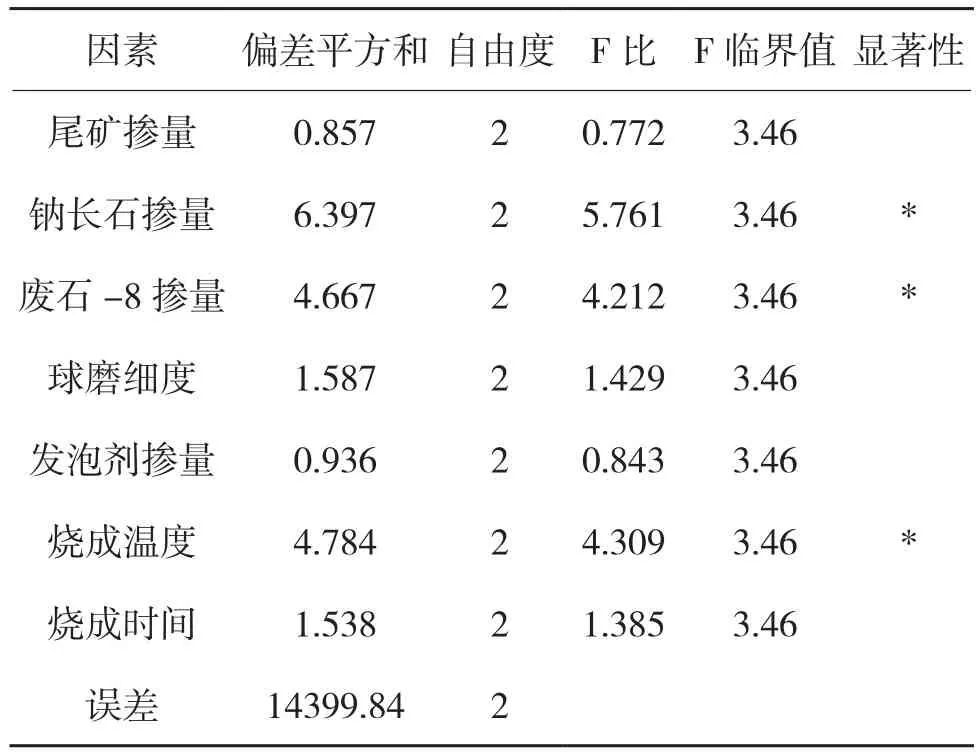

吸水率的方差分析见表12,通过F检验判断对发泡陶瓷吸水率影响较大的显著性因素。由表12可知,钠长石掺量、废石-8掺量及烧成温度的F比>F临界值,表明钠长石用量、废石-8掺量和烧成温度是影响抗压强度的显著性因素,而钠长石是最显著影响因素。

表12 吸水率方差分析

3.2.4 孔隙率分析

正交实验的孔隙率的直观分析结果见表9。由表9结果可知,烧成温度F的极差最大为12.75,表明烧成温度是对发泡陶瓷孔隙率影响最大的因素;发泡陶瓷的孔隙率越大越好,因此三个均值中,水平三所代表的均值77.29最大,所以取它的第三水平。以此类推,极差F>E>C>B>A>G>D,即影响发泡陶瓷孔隙率的因素排名依次为:F烧成温度、E发泡剂掺量、C废石-8掺量、B钠长石掺量、A尾矿掺量、G烧成时间、D球磨时间。通过比较各因素表观密度的均值,确定最优方案为A2B1C3D2E3F3G3。

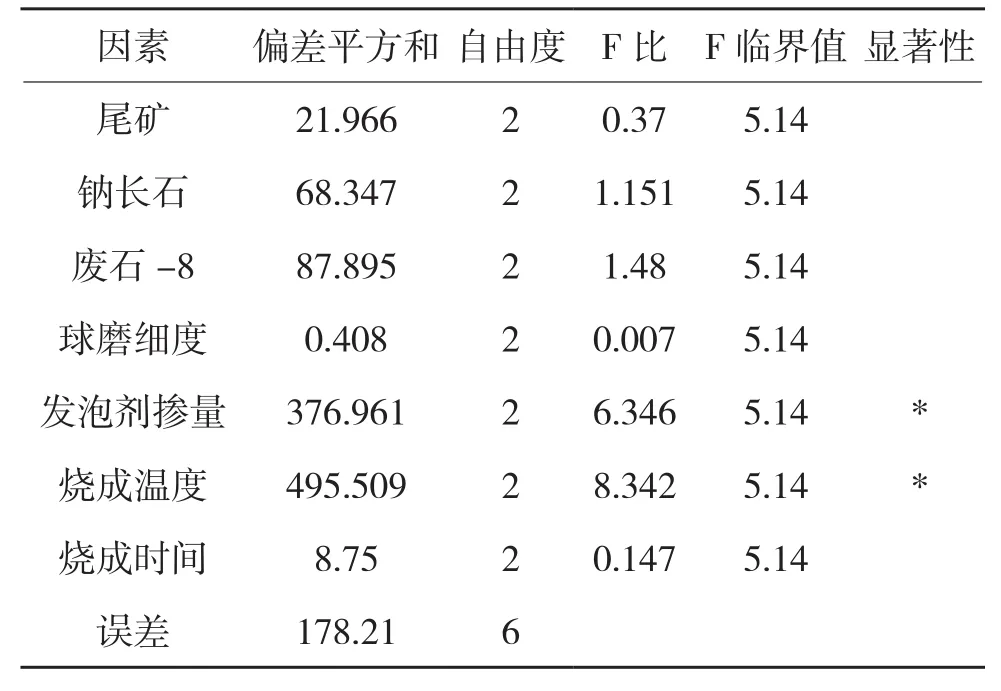

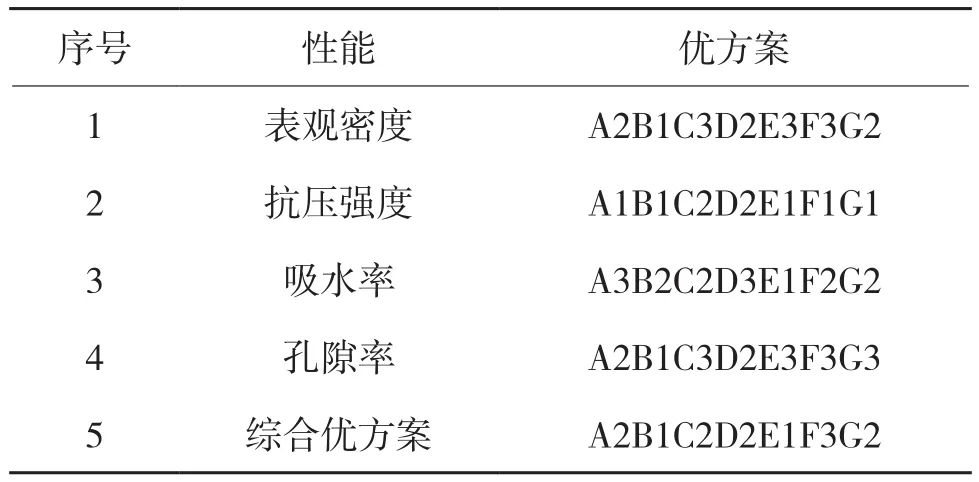

孔隙率的方差分析见表13,通过F检验判断对发泡陶瓷孔隙率影响较大的显著性因素。由表13可知,烧成温度及发泡剂用量的F比>F临界值,表明烧成温度和发泡剂用量是影响孔隙率的显著性因素。因此,决定发泡陶瓷表观密度的关键因素为烧成温度和发泡剂用量。分别分析得到的表观密度、抗压强度、吸水率及孔隙率的优方案见表14。兼顾各个性能得到综合优方案A2B1C2D2E1F3G2,即:铜尾矿掺量55%,钠长石掺量20%、废石-8掺量25%,白云石外掺量5%,发泡剂外掺量0.3%;最佳工艺流程为球磨时间1.5h,烧成温度1200℃,保温时间60min。

表13 孔隙率方差分析

表14 优方案对比

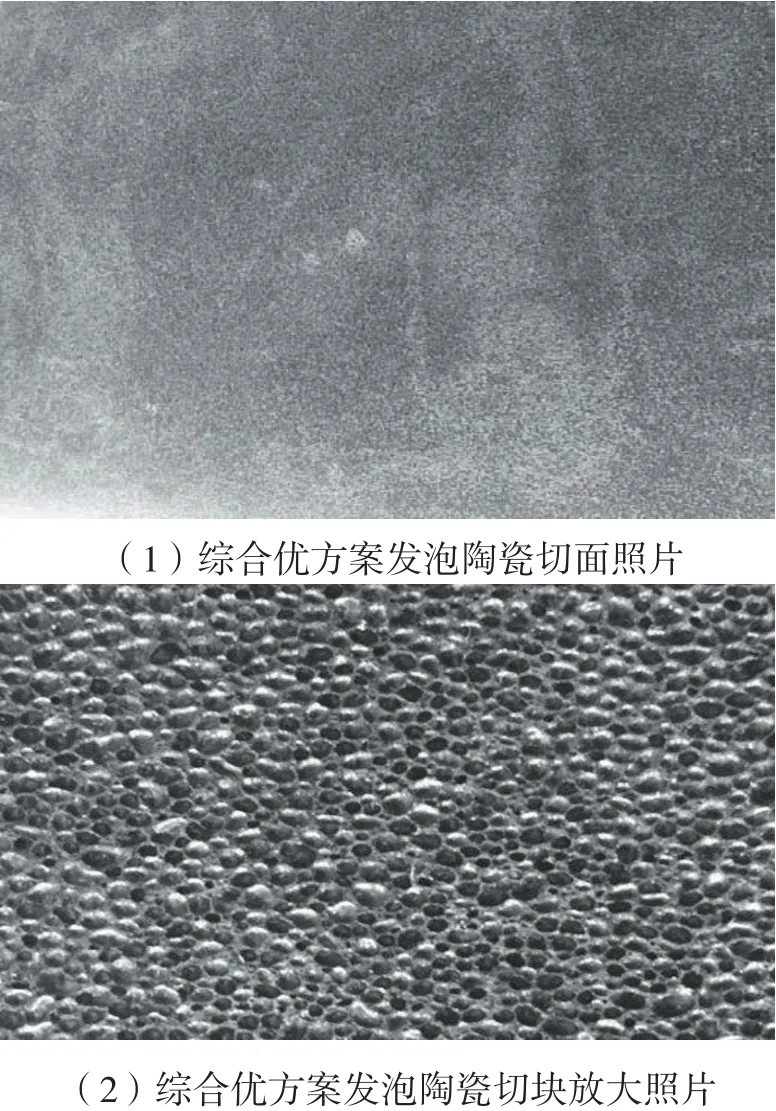

3.3 最优工艺参数验证试验

按照正交实验优选出的最优物料配比和工艺参数进行验证试验,其发泡陶瓷切块照片见图6。由图可知,该批次试验样块孔分布均匀。性能检测结果为:表观密度605kg/m3,抗压强度5.3MPa,孔隙率72.7%,吸水率1.4%。GB/T 23451-2009《建筑用轻质隔墙条板》中只有面密度的要求,面密度≤90kg/m2对应的表观密度≤900kg/m3。因此本试验制备出的发泡陶瓷结果符合要求。

图6 最佳工艺参数制备的发泡陶瓷切面照片

4 结论

(1)本试验用选铜尾矿的硅铝含量相对适中,且氧化钾含量较高;主要矿物为石英和钾长石,其次是白云母、高岭石、蒙脱石、黄铁矿等;掺入钠长石等辅料调整熔剂组分可用于制备发泡陶瓷材料。

(2)正交实验表明,烧成温度是影响强度和密度的最显著性因素。影响发泡陶瓷表观密度的因素排名依次为:烧成温度、发泡剂掺量、废石-8掺量、烧成时间、尾矿掺量、钠长石掺量、球磨时间;影响发泡陶瓷强度的因素排名依次为:烧成温度、发泡剂掺量、尾矿掺量、废石-8掺量、烧成时间、球磨时间、钠长石掺量。

(3)本试验制备发泡陶瓷的最优配方为选铜尾矿掺量55%,钠长石掺量20%、废石-8掺量25%,白云石掺量为5%,发泡剂掺量0.3%;正交实验优化后工艺参数为球磨细度为90% -0.054mm,马弗炉烧成温度1200℃,保温时间60min。本试验制备的发泡陶瓷表观密度605kg/m3,抗压强度5.3MPa,孔隙率72.7%,吸水率1.4%。密度和强度符合标准要求。