工业浮选过程测试新进展

刘国蓉,刘承帅,孟 玮,万 磊

(北矿机电科技有限责任公司,北京 100160)

1 引言

浮选是气、液、固三相体系中完成的复杂的物理化学过程。为揭示浮选过程,实验室的检测手段发展迅速多样,将选矿由一门工程技术发展成为一门理论丰富、严谨的科学技术。浮选实验室检测手段主要针对矿石、药剂、矿浆体系的物理化学性质以及浮选药剂和矿物的相互作用。如矿物解离度、表面润湿性、接触角、表面电位的测定;药剂吸附量、表面张力的测定;红外光谱、原子吸收光光度法的应用、原子力显微镜的应用;矿浆体系pH、电导率以及氧化还原电位的测定等实验室测试方法。浮选研究过程中,每一种新的测试方法的出现或者引入,都将显著推进科研工作者对浮选机理的理解。

相比而言,工业规模浮选过程检测手段研究较少。然而,此类检测手段一旦成熟,更容易获得浮选过程中出现的问题,找到优化改进突破口。例如,澳大利亚矿物工业研究协会(AMIRA)P9项目[1],Power等[2]等多方面长时间对不同类型的浮选槽中决定流 体动力学条件的主要因素,如气泡尺寸、矿浆含气量及气体横截面速度等进行了测量,建立了数据库。该数据库包含800个浮选槽的相关测试信息。800个浮选槽来自不同国家和地区(澳大利亚、南非、加拿大等)、不同浮选设备制造商(奥图泰、威姆克、美卓等)、不同浮选作业(粗选、精选、扫选等)、不同矿石种类(铜、铅、锌、金等),不同浮选槽规格(20m3-150m3)。该数据库主要用于指导浮选操作的标准规范化,尽可能早的发现浮选过程中出现的设备/工艺问题,使选厂效益最大化。

国内工业生产中一般通过液位、充气量测量与控制来控制浮选过程,通过给矿、泡沫和尾矿的取样来分析品位和回收率来评价分选效果;对粒级回收率、充气量、浮选机槽内矿浆浓度分布、气泡分散性、气泡直径分布分析浮选设备性能对浮选工艺的匹配性。然而,这些都是一定程度上反映出浮选过程的条件优劣,而泡沫浮选的本质是通过气泡的矿化携带在其上的矿物颗粒进入泡沫层实现回收。稳定、可靠直接测试气泡矿化功能、影响气泡矿化因素的表征和测试等对指导、优化工业现场操作参数有重要的理论意义和实际应用价值,本文总结了近年来工业浮选过程中常用的测试方法以及相关的展望。

2 典型的浮选过程参数检测方法

2.1 浮选气泡尺寸检测

John Palston[3], HJ Schulze[4]等建立的浮选微观模型认为:矿物浮选分离可用概率表示,浮选概率可分为颗粒与气泡的碰撞、颗粒与气泡的吸附、颗粒随气泡上浮过程中没有脱落并成功进入精矿的概率。Yoon[5]计算中等雷诺数条件下的颗粒流经气泡周围的绕流方程,得出颗粒与气泡的碰撞概率与气泡直径的平方成反比。Nguen[6]分析了颗粒在气泡表面的运动轨迹,发现吸附概率与气泡直径和颗粒表面性质均有影响。实际矿石浮选方面,覃文庆等[7]对用电解氢气对不同粒级的细粒锡石进行了浮选试验,通过改变阴极孔径大小调节气泡大小,通过改变电流强度调节气量,研究表明气泡大小与矿物颗粒之间有最佳的匹配范围。在此范围内,回收率最高。任浏祎[8]系统研究了颗粒大小、气泡大小、气泡量、pH等对锡石浮选回收率的影响,研究表明,要得到最高的回收率,不同粒级锡石分别有最佳的气泡尺寸相匹配。这些研究都表明,气泡直径对颗粒与气泡的碰撞和吸附过程有重要影响。

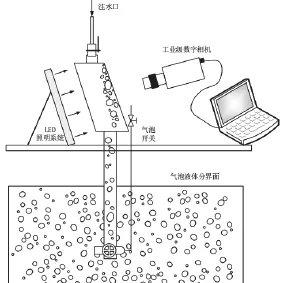

对于不同气泡尺寸的测量,主要有图像分析法、电阻率法、光学传感器法、多孔板法、漂移量分析法等。Wei Zhang[9]对半工业(0.8m3)浮选槽内气泡尺寸进行了测量,总结了矿浆性质---气泡尺寸之间的关系。张世杰等[10]对实验室(2L)浮选槽内气泡尺寸进行了测量,研究了起泡剂对气泡粒度分布的影响。目前国内较成熟工业测量气泡尺寸及分布的设备是北京拓金科技有限责任公司研发的BubbleSizeAnalyzerTM气泡分析仪。目前已在江西铜业集团德兴铜矿取得成功应用,简图如图1。

图1 BubbleSizeAnalyzerTM气泡分析仪示意图

2.2 气泡在矿浆体系中的负载率检测

气泡负载是直接在浮选过程中对矿化气泡取样,考察矿物颗粒在浮选气泡吸附情况的参数,对优化浮选参数、指导提高目的矿物可浮性和与脉石矿物的分离有重要作用。1992年,Falutsu and Dobby[11]研究了从浮选柱矿浆中分离被气泡吸附的固体颗粒的方法和仪器,被认为是最早直接测量气泡负载的装置之一。1995年,Dyer[12]首次根据实际位移(容积式)原理,设计发明了装置测量气泡负载,该装置通过插入矿浆中的立管,收集矿化气泡,矿化气泡升入收集仓中破裂后吸附的矿物颗粒脱落,通过计算气泡体积和矿物颗粒的质量便可得到浮选气体的负载特性(g/L)。2004年,Seaman[13]完善了该形式测量气泡负载特性的装置,改进了立管和收集仓内部结构的不同,使取样变得更加简化和准确。2010年,Moys[14]系统的总结了上述两种不同内部结构形式的测试装置,总结了理想的测量气泡负载特性装置具备的8条标准,系统的完善了气泡负载测试方法的可靠性和工业可行性。

之后出现了大量关于实验室或工业规模浮选气泡负载测试的报道,2008年,Yianatos[15]通过建模分析,通过结合矿化气泡表面矿物覆盖率、浮选截面气体表面积通量、充气量和气泡负载率等参数研究浮选过程中通过矿浆-泡沫层截面的质量通量,最终通过理论计算求得浮选回收率。并在智利铜业某选厂130m3浮选机试验,具有较好的相关性。该研究中浮选回收率计算公式为:其中,C为泡沫产品的流量(tph),XC为精矿品位,λB为气泡负载率,JG为气体表面积通量,AC为浮选机横截面积,XB为气泡负载的矿石品位。

气泡负载率测试设备简图如图2。

图2 气泡负载率设备简图

由此,浮选回收率可以由一系列的浮选过程参数表示,该方法指导工业现场操作参数(如浮选药剂、充气速率、泡沫层厚度、矿浆浓度、磨矿细度等)的控制策略,具有很强的应用价值。

图3 改进后的气泡负载率测量装置简图

北矿机电科技有限责任公司于2016年优化了测量气泡负载率的系统(专利号:CN 106501033 A),见图3。该系统增加了浮选充气量的测量功能,将气泡负载率和充气量结合起来探索矿物粒群的浮选过程。韩登峰[16]利用优化后的气泡负载率测试系统检测了江西某铜矿的浮选过程,发现了粗粒级硫铁矿在扫选作业易脱落现象,提出了相关解决方案。据了解,该系统在攀枝花地区钛铁矿浮选、江西多地铜硫浮选中得到了广泛的应用,对浮选过程提出了很多切实可行的优化方案。

2.3 矿物颗粒在浮选槽内的运动参数

粒子图像测速技术(PIV)被广泛应用于实验室浮选机的流场模拟,由于其是非侵入式测量,在真实矿浆中(或者非透明液体中)使用受限。目前仅在实验室条件下测试实验室浮选机的流场状态。

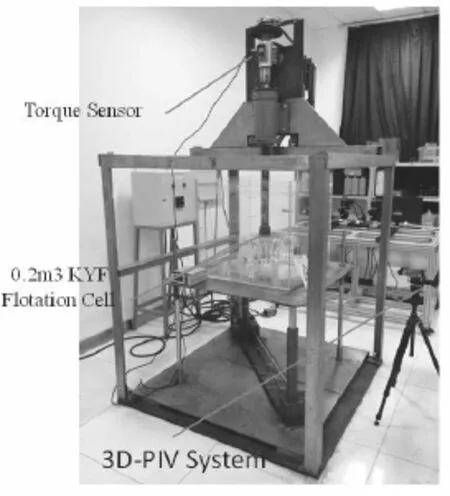

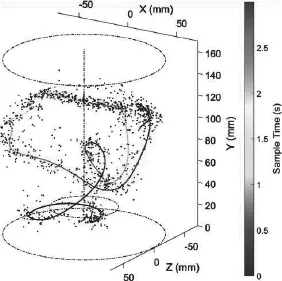

图4 3D-PIV测试系统

图5 矿物颗粒运行轨迹实测图[17]

在实际浮选体系中,矿浆是气-液-固三相复杂体系,浮选矿浆内部不透明性使得几乎所有的光学测量手段均不能使用。英国伯明翰大学最早将正电子发射示踪技术(PEPT)从医学领域应用到工程领域。2008年,Waters在浮选领域成功应用该技术[18]。PEPT技术可以在不透明的、三相体系矿浆中定量的研究流体性质(速度分布、流场分布等)。北京矿冶研究总院研究总院在江西铜业集团德兴铜矿680m3浮选机工业试验过程中也用到该技术,考察矿浆停留时间、浮选槽内“死区”,进一步优化浮选槽内流场分布,为680m3超大型浮选机的成功研制提供了较好的测试手段。

2.4 浮选槽内矿浆湍现象的检测[19]

矿浆湍流是浮选过程的关键现象,它决定矿物颗粒的悬浮、空气的分散、颗粒-气泡碰撞、吸附和脱落。大多数传统浮选机浮选过程中,通过叶轮将能量传递给矿浆,矿浆湍流强度在叶轮区附近最大,上层悬浮区湍流强度较小。湍流由不同尺寸和速度的旋涡组成,按照浮选机的分区(强搅拌区、悬浮区、分离区、泡沫区),湍流强度不断变小,最终实现有用矿物和目的矿物的分离。

叶轮搅拌产生的大湍流使得矿石颗粒分散和悬浮,大湍流中的微湍流控制气泡与矿物颗粒的碰撞、吸附和脱落。同时,湍流也能影响矿物的夹带、泡沫的二次富集等微细过程,从而宏观上影响浮选指标。

浮选槽中湍流强度和分布受输入功率、充气量、叶轮转速、叶轮形式、槽体尺寸等影响。在浮选机大型化中,为保持大型浮选机分选性能,各浮选设备厂家核心技术就是各自的放大理论,这些理论都是为了保障浮选机湍流(流场)分布的合理,确保浮选机的分选性能。

目前常用的检测浮选机槽内矿浆湍流(流场)特性的方法主要可分为光学技术、压力测量技术、导电性/电阻检测技术、放射性颗粒跟踪技术、电信号检测技术等,通过测量颗粒-气泡以及矿浆体系自身的浓度、分布、速度等特征,赖表征矿浆的湍流信息,通过和以往成功经验/理论模拟对比,优化浮选流程。部分能够实现工业浮选过程中复杂的气-液-固三相体系的检测,部分还停留在二相流或单相流的检测。

3 总结与展望

浮选过程是浮选药剂、工艺和设备共同完成,在多维的空间和时间实现目的矿物与气泡按约束条件运动,次序实现浮选回收的过程。涉及复杂的物理化学、流体力学等学科。人们对资源综合高效利用的追求不断提升,浮选过程精细化控制显得尤为重要。探寻准确表征、检测浮选过程特性的参数以及优化检测技术,成功应用到工业实践、指导生产是提升浮选指标的必由之路。

本文总结了目前工业浮选过程测试进展,浮选气泡尺寸和分布测量、气泡负载率测试、矿物颗粒在浮选槽中运动特性以及浮选过程湍流特性测试,大大加深我们对浮选过程的探讨和理解。这些测试手段的引入,将浮选工艺和设备的实验室研究与工业实践紧密联系起来,对优化浮选设备设计和操作有重要意义。