浅谈有效延长电动轮汽车大修周期

唐 飞

(江西铜业集团有限公司 德兴铜矿,江西 德兴 334224)

1 引言

电动轮汽车在德兴铜矿使用近40年时间,车型十余种。电动轮的使用寿命普遍在13~15年之间,随着新电动轮汽车的梯队引进,整车大修次数也由3次减少到了1次。现以2013年引进的2台中冶MCC400A型电动轮(初始型)为例,浅谈有效延长大修周期及2019年的首次大修。

2 电动轮汽车大修条件

2.1 车况条件

衡量一台电动轮汽车是否进行大修因素很多,有外部客观条件如生产情况、维修能力、备件的供应和零整比等[6]。就车况来说达到以下条件应大修:

(1)大梁开裂严重。

(2)多数总成件技术状况恶化。

(3)电气元件 、液压阀件、钣金件等出现老化、泄漏、开裂严重等现象,故障频发,存在安全隐患。

(4)现场维修投入的成本过大,经济效益差[3]。

(5)非可更换件(如结构件、电控系统)损坏到无法修复的程度。

(6)可开动率大幅下降[2]。

2.2 经济合理性原则

设备大修的决策应遵循效益与费用比最优的原则。

首先,应考虑是否进行大修,即大修费用不能超过同型电 动轮汽车的重购成本,否则进行设备大修不如购买新电动轮汽车。其中包括:

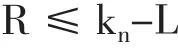

式中:R为大修费用;kn为重购成本(大修时的价格);L为旧电动轮汽车残值。

式中:CR为大修后电动轮汽车单位成本;Cn为相同新电动轮汽车单位成本。

电动轮汽车大修效益与费用比:

其中:C1为由于大修使故障损失可能减少的预计数额;C2为由于减少大修可使产量损失降低的预计数额;C为电动轮汽车大修的费用,B为最大时,则效益和费用比最优。

综上所述:延长大修周期、减少大修次数才符合经济效益原则,选取恰当的大修修理深度才能符合效益和费用的最优比[4-5]。

3 车辆运行情况分析

2013年引进2台电动轮现以99#、100#代替;之后又分两批引进9台设计改进的,以下称为“改进型” 。

3.1 运行时间及里程

运行时间及里程见表1所示。

表1 运行时间及里程

3.2 可开动率

可开动率见图1(2台车运行1.5万~3万h的可开动率)。

图1 99#、100#电动轮可开动率

3.3 基本结构件耐用优势

(1)主要结构件包括:车架、平台及护栏、后轴箱、车厢、上下横臂、后轴箱四拉杆、直梯斜体及引擎罩。

(2)车架结构为大型焊接结构,箱型纵梁的顶板、底板及侧板均采用低合金高强度钢板,根据载荷不同,纵梁横截面设计成变截面整个车架通过前保险杠、前下部横梁、前上部横梁、后上部横梁、大圆弧过渡的后下部横梁与车架纵梁焊接成一个整体。车架广泛采用了合理的筋板布置,大圆弧过渡连接设计的方法,使整个车架更加牢固,应力分布更为合理。制造车架所用钢板均为高强度钢板拥有较好的塑形和低温冲击性,综合机械性能较优,保证车架的使用寿命。

(4)车厢为一个大型焊接结构件,主要由护板、前板、侧板、底板组成,全部采用低合金高强度钢制造,确保了车厢综合机械性能达到使用要求。

(5)后轴箱为圆桶状焊接结构件,采用高强度合金钢板及锻件焊接而成,机械性能较优。

(6)上下横臂及后轴箱四拉杆采用低合金高强度钢锻造,保证了横臂及拉杆的使用寿命。

3.4 运行中出现的问题

(1)现车型2013年投入运行以来,由于车辆前下部横梁采用钢板焊接制造,后侧面筋板在运行10000h后开始出现裂纹。

(2)车辆前上部横梁后侧在运行20000h后局部位置出现裂纹。

(3)车辆后轴箱上拉杆支座处由于路况较差,道路颠簸,上拉杆处受应力情况复杂,部分位置受力极大,在运行8000h时上拉杆支座两侧与车厢纵梁焊接处开始出现裂纹。

(4)后轴箱后拉杆受力较大,1 5000h左右,100#后轴箱上拉杆出现裂纹,后悬挂采用四拉杆结构,维修较复杂,四拉杆通过8个关节轴承将车架与后轴箱相连,由于路况较差,运行环境恶劣,导致关节轴承容易碎裂,尤其是下拉杆关节轴承,平均使用寿命不到4000h,上下拉杆关节轴承更换1个至少需要1个班的工时,下拉杆更换需要2个班工时,上拉杆更换需要3个班的工时,使矿车故障维修时间增加,维护成本增高。

目前国内一些大企业(如万达、恒大、泛海控股、碧桂园等)均已到广西作了深入调研和考察,对广西养老产业市场有较高的投资热情,广西应该抓住机遇,吸引各方社会资本前来投资。在吸引社会资本进入养老服务领域的方式上,应根据具体情况进行选择,其中可重点考虑PPP模式。为此,应设立广西健康养老产业投资基金予以支持,并通过财政手段将中央和广西的相关补助资金纳入其中,即产业投资基金由政策性银行、私募、信托等金融机构出资并结合财政引导资金组成。同时,在社会资本融资贷款方面,应出台相应的优惠政策予以支持,解决民营企业贷款难的问题。

(5)液压油箱安装于车架中部位置,添加液压油时,必须将翻斗举升以便检修人员有足够的检修空间。这样不仅增加了日常检修、保养的难度,而且因检修人员必须进入翻斗底部维修,也增加了安全风险。

(6)双柴油箱结构因连接附件多,相对于单柴油箱结构故障率更高。

(7)前轮毂上球头销与前轮毂采用的是丝牙配合的方式连接,车辆运行一定时间后,丝牙被水侵蚀,锈死,造成球头销无法正常拆卸,极大地增加了检修难度。

4 改造式大修实施

4.1 本次大修的特殊性

(1)本次大修的目的是主要产品性能的升级,使其在使用性能、备件通用和后面9台“改进型”一致,而不是以往大修目的——恢复车辆的性能。

(2)设备损坏情况不同,本设备运行时间短,预计3.1万h大修。设备主体都未达到大修标准,且运行稳定。以往大修运行时间一般接近4万h,按设计寿命6.5万h(或13年)。其后面的运行周期更长、设备损坏趋势不明显,修理深度不好断定。

(3)修理侧重点不同,本次大修计划更换大量基础备件,更换后系统之间平顺对接是本次大修的侧重点,而不是在修理工艺上。

4.2 重点改造内容

4.2.1 车架总成及后轴箱改进

车架在此车型基础上做出优化改进,前下部横梁在与下横臂连接处采用锻造件,运行至今未出现裂纹。改进的车架在多处受力较大位置做出了优化设计,车架上增加了锻件部件的使用量,之后车型至今运行时间均超过11000h,车架主要受力部位,未出现过裂纹。车辆后轴箱更换了2件上拉杆。

改进后矿车采用牵引轴承式后悬挂,只有1个牵引轴承和平衡杆两端2个关节轴承,大大减少了轴承数量,牵引轴承使用中碳耐磨钢制造,使用寿命长,平衡杆受力没有四拉杆复杂,由于安装在后轴箱上侧,使用环境大大改善,从而增加了轴承的使用寿命,之后车型至今运行时间均超过11000h,轴承未出现过损坏,从而大大的加少了矿车的维护时间,降低了维护成本,减少了工人的劳动强度。取消了后轴箱拉杆,减少了备件量,间接地减少了使用维护成本。

4.2.2 液压系统改进

采取改变液压油箱安装位置的办法,将其置于车架的左侧,便于维修保养。解决了该车型与改进车型液压系统相关备件无法互换的问题。将该车型与改进车型液压系统统一后,备件就具备了可互换性,降低了后期备件管理的难度。

4.2.3 柴油箱改进

将现车型的双柴油箱结构,改造成单油箱结构,并安装于车架的右侧。改造后可以有效降低柴油箱故障的发生。解决了该车型与改进车型柴油箱、及相关附件无法互换的问题。

4.2.4 前轮毂结构改进

改进车型的球头销采用的是法兰压板固定方式,很好地解决了该车型前轮毂上下球头销拆装难度的大的问题,以及与改进车型前轮毂备件无法互换的问题。

4.3 根据预见的情况制定大修流程

图2 大修流程

流程说明(见图2):

(1)车辆在整车分解前拆卸翻斗,大修或更换铺设耐磨衬板后待用;

(2)发动机、轮马达、总成件等可互换总成件大修后可先用于其他周转;

(3)电器系统、液压系统、钣金件部分大修侧重耐用性;

(4)整车分解、总成系统修理、架车安装、系统调试四部分重点和难点在架车安装;

(5)最后启动、调试后对大修效果进行评估。

5 结论

综上所述,延长大修周期、减少大修次数,因为有合理的经济效益将是今后大修工作的必然趋势。然而其弊端也显现出来,就是对主要部件的破坏性的使用。这就要求今后卡车设计更符合使用条件;运行中操作科学、日常检查到位、维护积极有效。在大修后利用残值和购买新车比值合理的情况下,在使用中既要避免应避免的故障,也不要产生过度修理现象,报废时残值用尽;或为提高强度使整车重量增加,降低运输效益。恰当的大修方案密切结合矿山电动轮运输的实际情况,根据前期的运行情况进行有针对性的大修,改进缺陷、合理加固结构。确保在大修后的运行周期稳定、高效地运行[1]。