ZnCl2改性活性炭对硫酸根离子的吸附

王国祥,金 灿,王 莹,刘子维,张 珩*

1.武汉工程大学化工与制药学院,湖北 武汉 430205;

2.武汉武药科技有限公司,湖北 武汉 430000

活性炭材料是椰子壳、褐煤、烟煤和各种其他碳质材料经过加工处理所得的无定形碳。该种材料具有较大的比表面积和复杂的孔结构,其结构特性使得活性炭具有极强的吸附作用[1]。对气体、溶液中的无机或有机物质及胶体颗粒等都有良好的吸附,并可以在一定溶剂的作用下完成解吸附[2]。并且,经过处理后的活性炭比表面积的增加,孔结构(孔形状、孔径及分布)得到改变[3]。由于碳原子的不饱和性,活性炭可以以配位或者共价形式结合碳原子以外的原子和原子基团,形成各种复杂的表面功能官能团。复杂的孔形态与丰富的表面化学基团共同构成了活性炭和表面化学性质,为活性炭的应用提供了多种的可能性。

目前,制备活性炭最常用的方法主要有物理活化法[4]和化学活化法[5-6]。物理活化方法通过外部能量的输入,在微观层面产生碳结构的膨胀,破裂并完成孔的再造,从而改变活性炭的孔形态。而化学活化法则是针对碳原子的不饱和性,通过配位共价的方式形成所需的化学基团。以H3PO4、HF为代表的酸性活化剂,可以在活性炭表面形成极性官能团;以K2CO3为代表的碱类化合物,形成径向活化,使活性炭的介孔(直径<2 nm)变得异常发达[7]。常见以 Zn2+、Fe2+和 Gu2+为代表的金属离子化合物,形成与活性炭中的碳原子形成配位结构,可以用于阴离子的吸附与分离。以K2CO3、KOH为代表的碱性活化剂会使活性炭的微孔(直径<2 nm)变得发达,主要针对气相吸附[7];而对于我们常用的液相吸附,所吸附物质的分子较大就需要活性炭中孔较发达,而ZnCl2改性活性炭就能达到我们想要的程度。此前所报道的ZnCl2活化活性炭方面的文献主要是针对活性炭的制备和简单表征,对于其具体的应用有所缺乏。

如今,车间都使用循环水都在密闭系统中反复循环,其中的盐含量往往达到一个较高水平,腐蚀管道,进而影响设备的正常运转。对此,本文详细研究了ZnCl2活化活性炭改性所产生的表面化学性质改变,并对水质中的SO42-的吸附行为进行了研究。Zn2+相对于Fe2+和Gu2+而言,在高温制备的过程中可以保持稳定的化学价态。且Zn2+吸附在活性炭上可以发挥出电子受体与供体的双重作用,经过处理后的活性炭,会形成Zn与C的配位结构,可被视为微小的电极,在处理污水、吸收SO2方面都有着不少的促进作用,能显著改善活性炭的吸附性能[8]。同时氯化锌的价格合理,以ZnCl2作为活化剂,可以使得研究的成果有很好的放大应用性[9-10]。本文首先通过响应面分析法(response surface methodology,RSM)方法确立了微波制备条件,确定了微波功率与时间,而后通过扫描电子显微 镜(scanning electron microscopy,SEM)、BET(Brunauer,Emmett and Teller)比表面积法、傅氏转换红外线光谱分析仪(fourier transform infrared spectroscopy,FT-IR)与电感耦合等离子体发射光谱仪(inductively coupled plasma opeical emission spectr ometer,ICP-OES)分别对目的活性炭的表面形貌、比表面积、孔形态以及表面化学性质进行表征,评价不同ZnCl2浸渍比(活性炭的质量与不同浓度的ZnCl2溶液质量之比)的活性炭结构及表面化学性能,为该类活性炭的应用提供理论参考[11]。最后将所制备的活性炭用于水中的的吸附,结果显示中高ZnCl2浸渍比的活性炭可以有效地除去水中的。

1 实验部分

1.1 实验材料

实验中所用的原料为玉米秸秆,采自孝感市小悟乡。氯化锌(ZnCl2)、硫代硫酸钠(Na2S2O3)、碘化钾(KI)、碘(I2)、溴化钾(KBr)和淀粉(J&K scientific),Zn元素标准溶液(1 mg/mL)(均为分析纯,国药集团化学试剂有限公司)。

1.2 生物质活性炭的制备与工艺优化

用水反复冲洗玉米秸秆,去除附着的污垢和可溶性杂质,切成约2 cm2,并在鼓风干燥箱中105℃干燥24 h,然后用立式球磨打碎、过筛。将制备好的生物质炭储存在干燥器中直至使用。将50 g秸秆与不同质量的ZnCl2共同分散于100 mL蒸馏水中,形成浸渍比(质量分数)为0%,10%,20% ,30% ,40% ,50% ,60% ,70% 的梯度溶液,持续48 h。用蒸馏水反复冲洗样品并干燥,取50 g放入微波炉中。用N2置换微波炉中空气体。以不同的辐射时间和微波功率活化活性炭。而后使样品在室温下冷却,用0.5 mol/L盐酸彻底洗涤,然后用蒸馏水彻底洗涤,达到6.5~7.0的pH,将所得样品在105℃下干燥并储存在密闭的瓶中。活性炭碘值由Na2S2O3溶液的滴定法依据GB/T12496.8-1999测定。以辐射时间、微波功率和浸渍比为自变量,以碘值因变量进行分析。采用RSM中的Box-Behnken模型进行分析并确立最佳制备条件。

1.3 样品的表征

以RSM法所得的最优工艺:495 W输入功率,46 min处理时间,制备低中高的浸渍比分别为10%,40%,70%的3种活性炭。以日本蔡司公司Zeiss EVO 50型扫描电镜观察3种改性活性炭和空白活性炭的表面形貌。加速电压设置为10 kV。采用日本电子的JSM-5510LV型比表面积及孔径分析仪测定3种改性活性炭和空白活性炭的氮气吸脱附等温线。将活性炭试样在200℃下脱气预处理3 h,然后用静态体积法在液氮浴温度(77.4 K)下,使分析气体(N2)接触固体吸附剂达到吸附平衡,采用Langmuir多点法计算活性炭的比表面积,采用多峰分布微孔的Horvath-Kawazoe(HK)法以脱附支计算孔容和孔径分布。采用美国赛默飞Thermo Scientific Nicolet Is50傅立叶变换红外光谱仪对3种改性活性炭和空白活性炭进行了表面基团进行分析,溴化钾压片,波长范围为4 000~500 cm-1,在每次测量之前,运行仪器以收集背景,然后从样品光谱中自动减去背景。采用ICP-OES(美国安捷伦公司Agilent 7700X)测定目标活性炭中的Zn元素含量。首先吸取标准溶液,用去离子水配成含Zn元素质量浓度分别为0,2.5,5,10,20,50,100,200 μg/mL系列质量浓度的混合对照品溶液,内含质量分数5%浓硝酸,建立外标工作曲线。精密称取3种改性活性炭和空白活性炭各0.5 g,放入聚四氟乙烯消解罐中,置于通风橱中静置20 min,待反应不剧烈后加盖密封,装入微波消解仪中(意大利Milestone公司),按设定程序消解,冷却至室温,取出消解罐,在通风橱中将酸挥尽,用去离子水定容至100 mL,内含质量分数5%浓硝酸,待测。采用上海般特Bante321-CL型氯离子检测器对消解后样品进行氯离子含量测定。

1.4 SO42-元素含量测定

本研究采用便携式硫酸盐仪(型号:LS-1A上海海恒机电仪表有限公司)测定SO42-的含量。称取443.75 mg的Na2SO4固体溶解在1 L的纯化水中。称取空白对照、10%、40%、70%浸渍比的活性炭分别4.00 g投入到配制好了的Na2SO4溶液中,封口,搅拌过夜12 h后,测定Na2SO4溶液中Na2SO4的含量。

2 结果与讨论

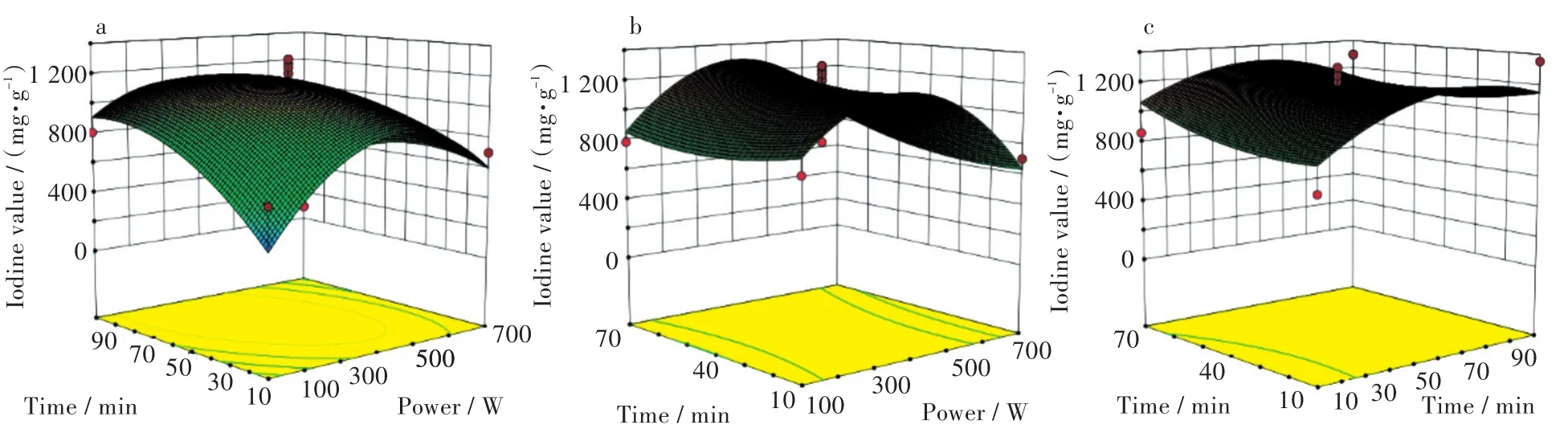

2.1 基于活性炭碘值的RSM制备工艺筛选

活性炭的碘值可以在一定程度上代表活性炭的孔隙率和比表面积的近似值。在本研究中,首先以活性炭碘值为因变量用于RSM分析。RSM是研究两因素或多个因素之间交互作用的一种有效工具,相对于单因素实验和传统的正交实验而言,RSM可以给出直观的趋势结果。本所采用的Box-Behnken Design可以避免极端因子水平组合,降低实验风险,减小结果误差。由图1(a)和图1(c)可知,在50 min之前,活性炭的碘值随着处理时间的增加而增加,当处理时间超过60 min后趋于平稳下降;由图1(a)和图1(b),可知活性炭的碘值随着功率的增大先上升后下降,450 W左右为最高点;由图1(b)和 1(c),可知 ZnCl2浸渍比对碘值的影响不大。总而言之,微波处理时间和功率对于碘值的影响是先升后降,处理时间50 min,处理功率为 450 W 时,碘值达到最高值 1 100(mg·g-1)表明适量的能量输入和作用时间有助于形成复杂的微孔形态,而过多的能量输入和过长处理时间可能会导致孔的融合。考虑到碘值是活性炭微观结构评价的近似值,浸渍比对于碘值的较小影响促使我们进一步研究不同浸渍比与活性炭微观形态之间的关系[12]。

2.2 活性炭的表面形态结构

图1 基于RSM方法的三因素响应分析:(a)时间和微波功率对碘值的影响,(b)浸渍比和微波功率对碘值的影响,(c)浸渍比和时间对碘值的影响Fig.1 Three factors response analysis using RSM method:(a)effects of time and microwave power,(b)impregnation ratio and microwave power,and(c)impregnation ratio and time on iodine values

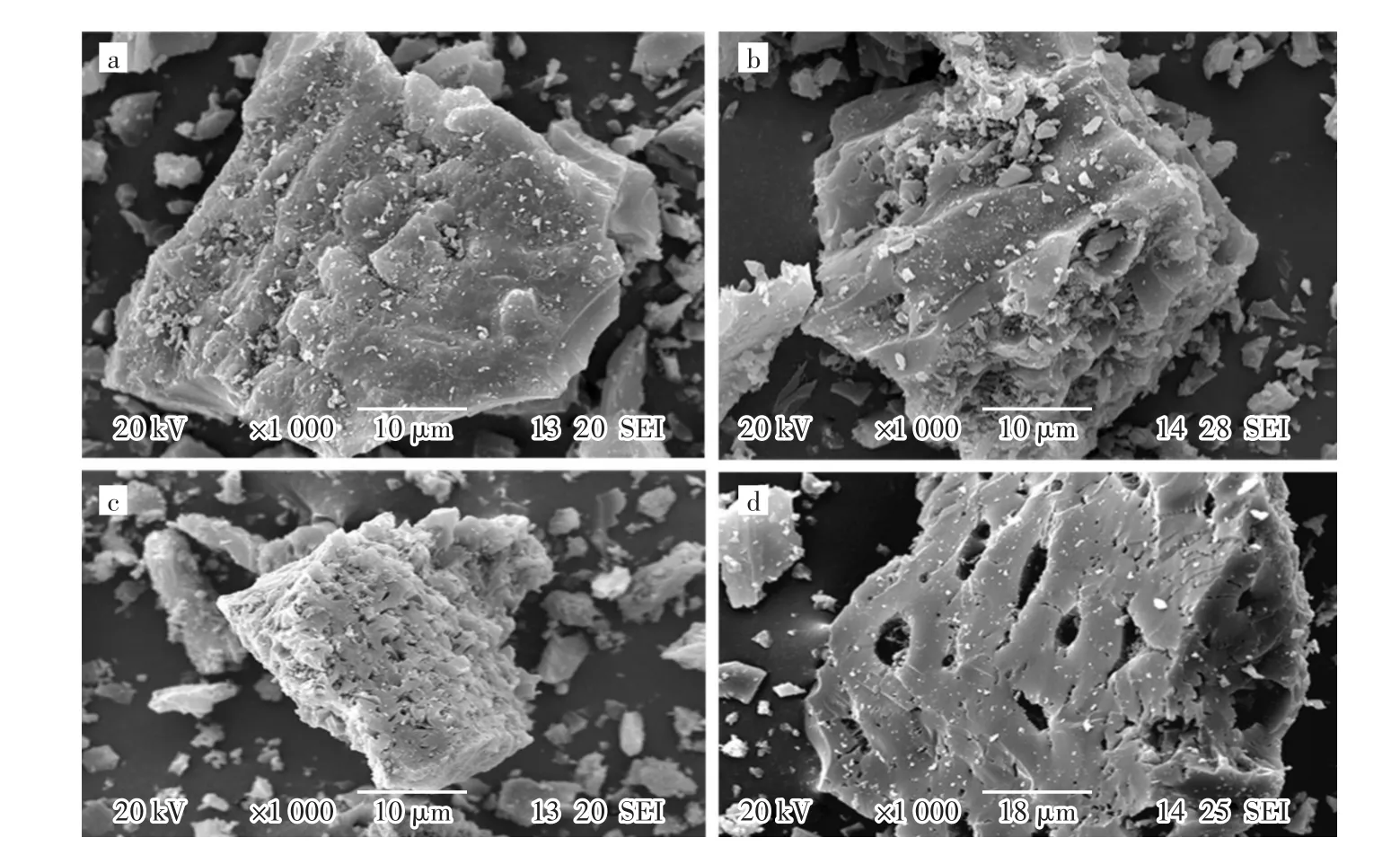

图2 不同ZnCl2浸渍比(活性炭与ZnCl2溶液质量之比)活性炭SEM图:(a)空白对照,(b)10% ,(c)40%,(d)70%Fig.2 SEM images of activated carbon at different activated carbon/ZnCl2solution mass ratios:(a)blank,(b)10%,(c)40%,(d)70%

3种改性活性炭和空白活性炭的表面微观形貌如图2所示。活性炭由大小不均的块状颗粒组成,颗粒表面呈现强交联排列,这些颗粒具有丰富的孔隙结构,在不同的ZnCl2浸渍比之下,其表面形貌均有不同程度改变。如图2(a)所示,空白对照颗粒表面致密,孔结构不明显,图中难以观察到孔径在μm级别的孔。由图2(b)可以看出,活性碳在浸渍比10%ZnCl2溶液处理后,表面初步形成的裂缝及细微的凹陷,炭颗粒的粒度相对均匀,炭表面和缝隙间的杂质变少,个别颗粒表面出现孔洞结构。由图2(c)和图2(d)可以看出,活性炭在经过中高浓度的ZnCl2溶液处理后,孔的尺度基本形成,层次也很清晰,孔的尺寸变大,形状趋于圆滑和清晰。总而言之,随着ZnCl2浸渍比的升高,活性炭表面开始出现发达且大小不一的孔道结构,有利于整体微孔和介孔的形成与比表面积的增加[13]。

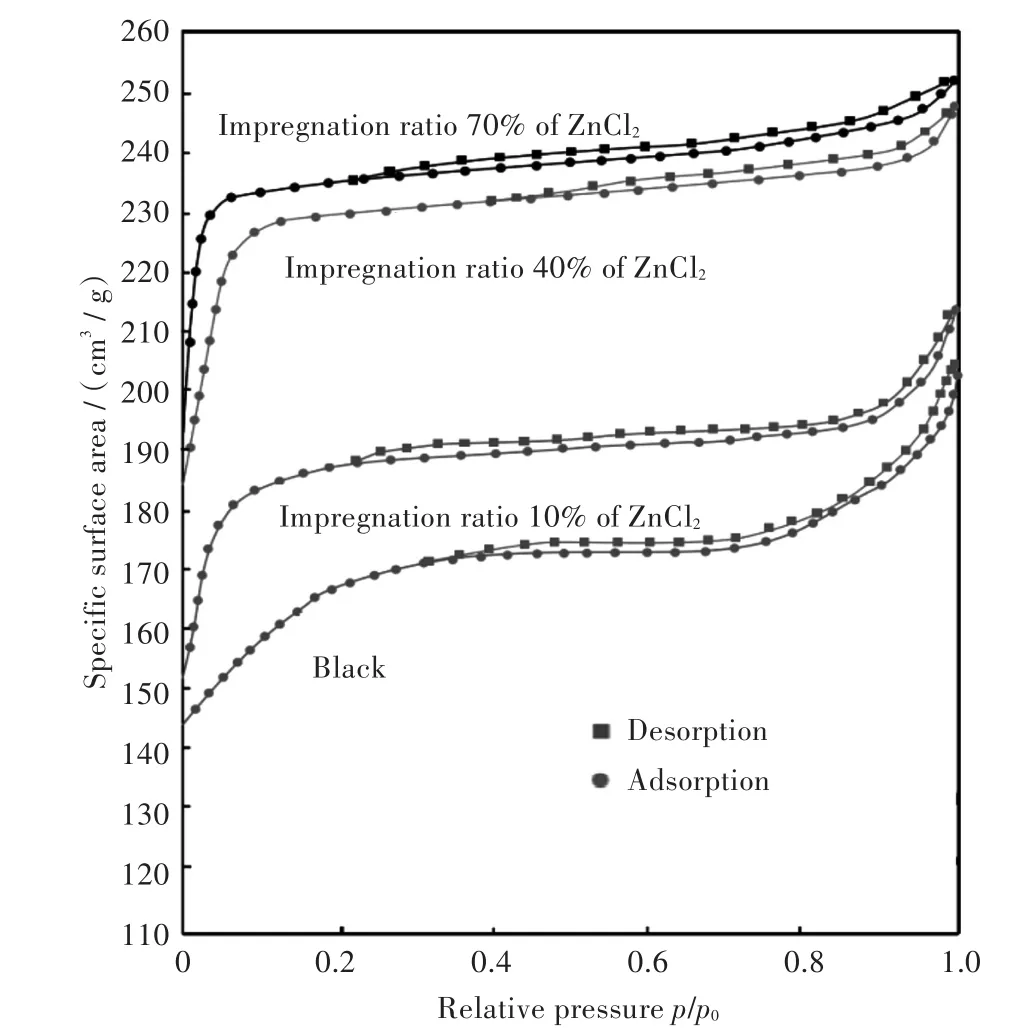

2.3 比表面积与孔径分布

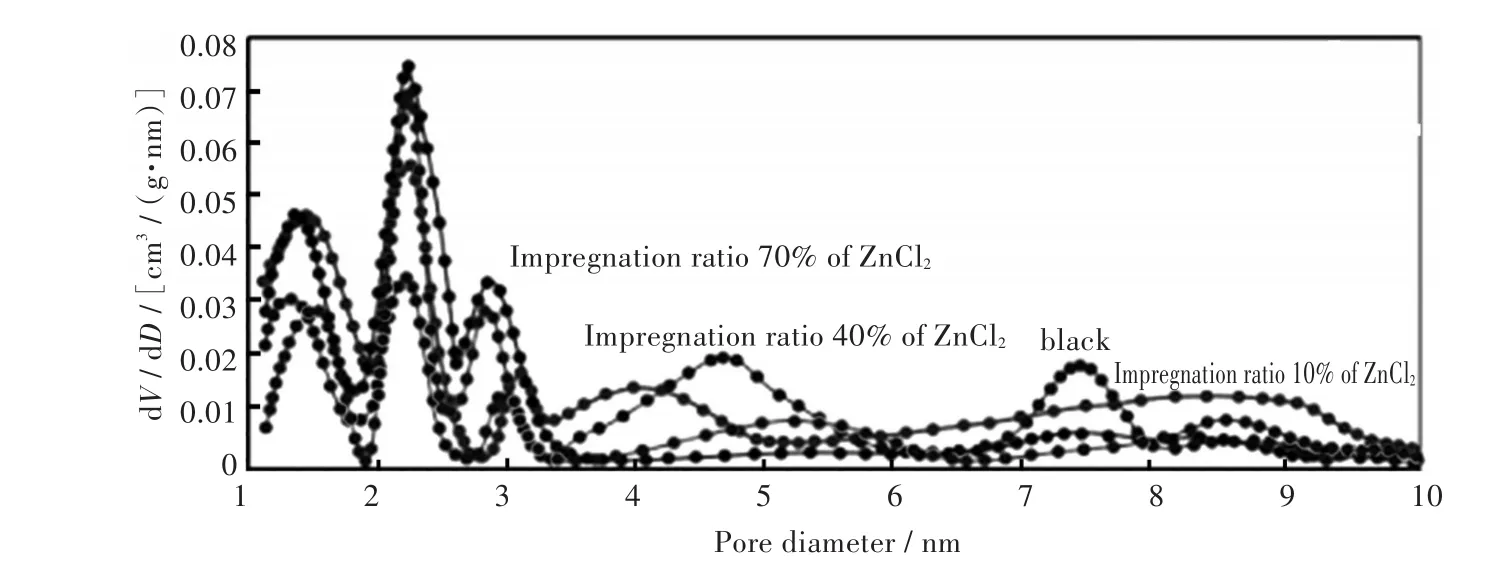

鉴于SEM技术的分辨率在μmol/L级别,接下来本研究采用比表面积测试仪,按照国际纯粹与应用化学协会(IUPAC)的关于微孔(孔径<2 nm)、大孔(孔径>50 nm)和介孔(2 nm<孔径<50 nm)的分类,研究不同ZnCl2浸渍比和孔径之间的关系。如图3的N2吸附/解吸等温线所示,3种改性活性的氮吸附等温线在低相对压力(p/p0≤0.1)下迅速上升,属于Ⅰ型吸附等温线,而空白活性炭在低压力区上升较慢,介于Ⅰ型吸附等温线与Ⅱ型吸附等温线之间,偏向富于介孔的材料[14]。对比空白样品和处理后样本,结果显示ZnCl2的加入可以使样品形成更多的微孔结构,从而增大比表面积。在相对压力较高时,所有的样品均的吸-脱附等温线之间出现迟滞回环,这是活性炭中的中、大孔在较高相对压力产生毛细管凝聚的结果,或者窄孔颈处的孔堵塞和空穴效应所导致的。表现为H4型迟滞回环。

图3 活性炭的吸附和脱附曲线Fig.3 Adsorption and desorption curves of activated carbon

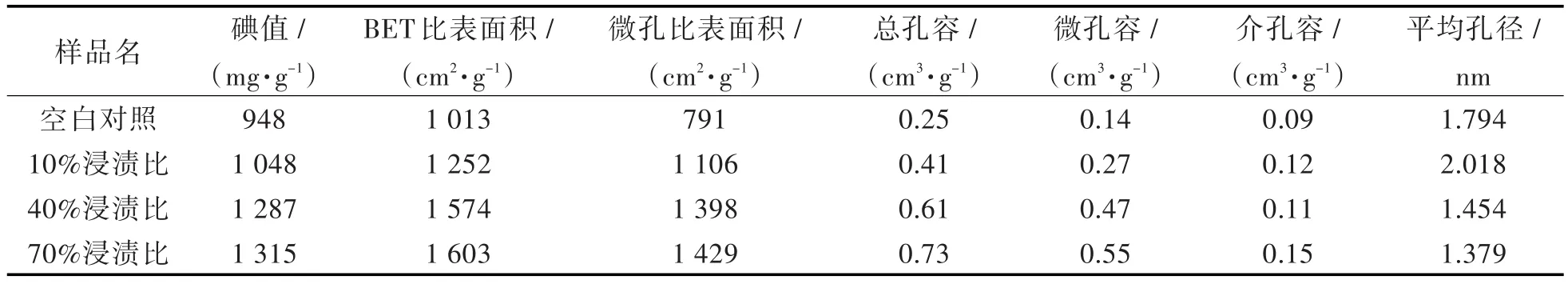

如图4孔径分布所示,3种改性活性炭和空白活性炭出现多峰分布,包含微孔、介孔及大孔,并且以微孔和介孔为主,经过处理后的样品的微孔的比例和孔容远高于空白样品。说明经过氯化锌活化改性后活性炭拥有发达的微孔和中孔,并且孔的数量增多,平均孔径减小,导致总的孔容和比表面积增大。4种活性炭具体比表面积和孔参数如表1所示。

2.4 活性炭表面官能团分析

图4 活性炭孔径值分布Fig.4 Distribution of pore sizes of activated carbon

表1 活性炭氮气吸附参数Tab.1 N2adsorption parameters of activated carbon

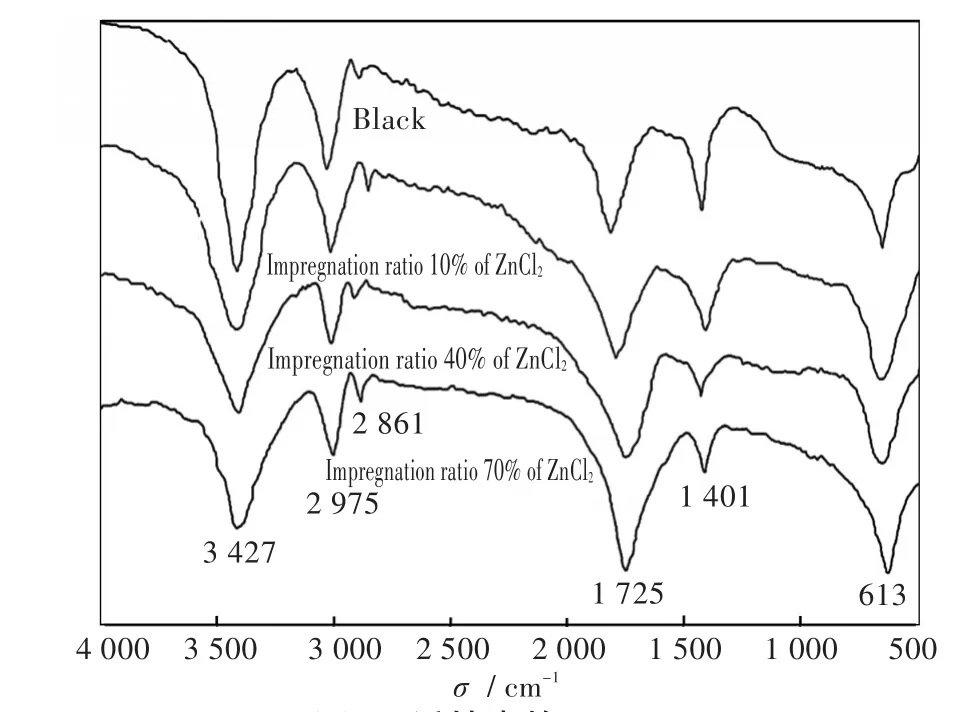

活性炭表面的表面基团对活性炭的吸附性能有着重要的作用,其种类和数量决定了活性炭的表面化学性质[15]。含氧官能团的数量和种类极大地影响了活性炭的吸附、催化、氧化还原和亲(疏)水等性质,并对其表面电荷和骨架电子密度产生影响,从而进一步影响其使用性能,有时甚至起决定性作用[16]。3种改性活性炭和空白活性炭的FTIR曲线如图5所示,从图中可以明显看出,活性炭存在多种类型的烃类及含氧官能团的化合物[17]。酸性氧化物以内脂基为主要存在形态,碱性氧化物的存在形式主要是“色烯-正碳”结构。在3 427 cm-1处的吸收峰归属于活性炭表面O-H,COOH和化学吸附水的O-H伸缩振动,2 975 cm-1和2 861 cm-1处的吸收峰归属于饱和-CH-,-CH2-和-CH3烷基中的C-H的对称和反对称伸缩振动,这一谱峰存在于所有活性炭样品中[18],1 725 cm-1处的吸收峰是典型的不饱和内脂羰基伸缩振动,可以视为内脂基团,613 cm-1处的吸收峰对应于C-C=O面内弯曲振动。相对于空白活性炭而言,ZnCl2的处理并没有引入新的官能团,而导致官能团含量出现了差别,主要体现在随着ZnCl2含量的增加,醇羟基数目的减少和内酯基团的增多[19]。

图5 活性炭的FT-IRFig.5 FT-IR spectra of activated carbon

2.5 Zn/Cl元素含量分析

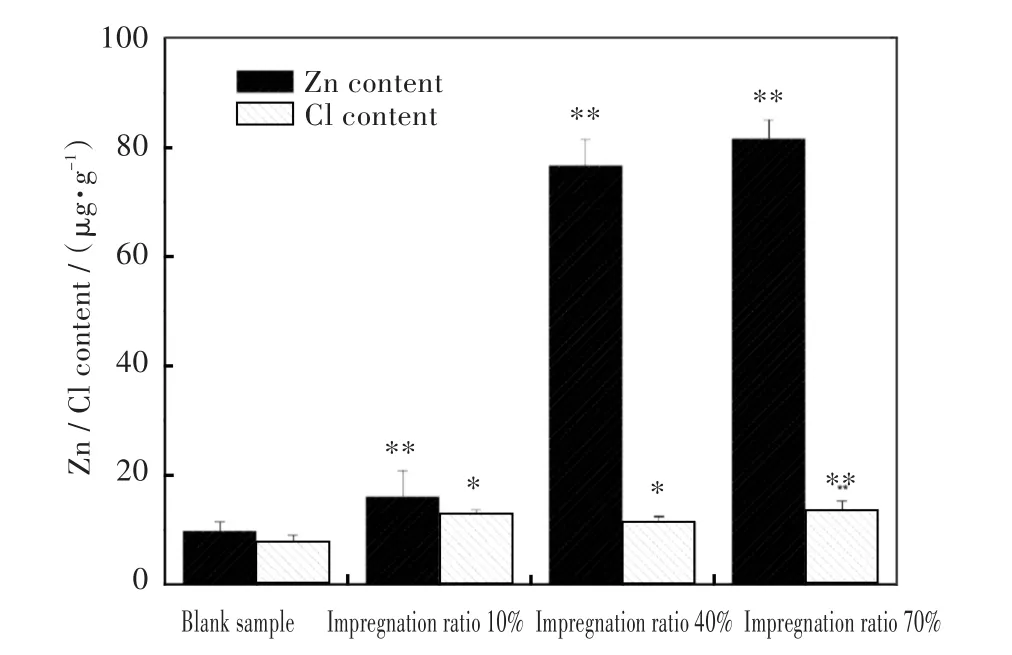

本研究采用ICP-OES、氯离子分析仪在微波消解器的辅助下,分析了所制备活性炭中的Zn、Cl两种元素的含量。结果如图6所示,随着ZnCl2浸渍比的升高,Zn元素在活性炭中含量从20 μg/g逐渐升高到100 μg/g,其中,中高浓度的ZnCl2浸渍比组中的Zn元素含量相近。结果显示在该种处理方式下,单位活性炭可结合的Zn元素已接近饱和,说明活性炭与Zn元素结合能力强,并形成了C-Zn键。活性炭中Cl元素含量没有明显变化,维持在15 μg/g左右的本底水平,说明活性炭与Cl元素结合能力弱,无法成键。这表明所掺入的ZnCl2并不会以盐的形态存在于活性炭中,而是以结合形态与碳元素结合,从而形成富含锌元素的表面结构。

图6 活性炭Zn2+和Cl-含量(数据以Mean±SD进行计算)Fig.6 Contents of Zn2+and Cl-in activated carbon(Data are presented as Mean± SD)

2.6 SO42-的除去率

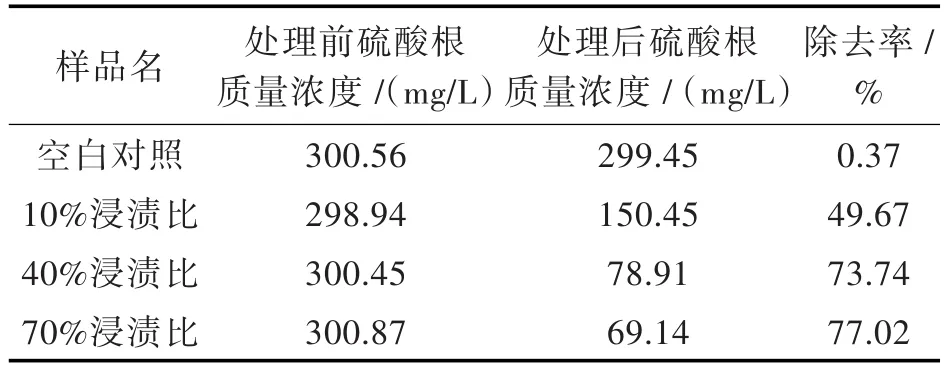

如表2所示,本实验所制备的活性炭可以有效地除去水中的SO42-。随着ZnCl2浸渍比从低水平升高到中高水平,所制备的活性炭对于水中的除去率也逐步升高。而在中高浓度浸渍比的情况下,活性炭对于SO42-的除去率的增加并没呈现出与中低浓度之间相似的变化幅度。

表2 活性炭对SO42-的除去率Tab.2 Removal rates of activated carbon on SO2-4

3 结 语

以微波辅助氯化锌活化活性炭可以使活性炭具有丰富的孔隙结构和较高的锌元素含量。通过观察响应面图形显示微波的作用时间和作用功率对于活性炭的比表面积和孔隙率的贡献呈现出先增大后减小的特点。同时RSM法给出了基于比表面积和孔隙率的最优工艺。通过BET分析和SEM观察可以发现,氯化锌的掺入可以进一步增加所制备活性炭的比表面积和孔隙率。在达到40%的浸渍比之后,浸渍比的增加所带来的表面积与孔隙率的增加逐渐呈边际下降。FT-IR分析显示,改性活性炭中醇羟基数目减少和内酯基团增多。ICP-OES显示Zn元素可以与碳元素发生结合,而不是以氯化锌形态存在于材料之中。后续吸附实验表明,所制备的活性炭对于SO42-有着良好的吸附能力。综上所述,本研究制备了一种富含Zn元素的活性炭,采用多种手段全方位的评价了其表面化学性质,并证实了其对于水中SO42-的吸附能力,对于车间循环用水中的SO42-除去有潜在的应用。