一种单组分湿固化聚氨酯胶黏剂的制备及性能

宋 巍, 孙晓峰, 李占明, 唐 振

(陆军装甲兵学院装备保障与再制造系, 北京 100072)

两栖装备在执行陆上和海(水)上作业时,箱体、管路因老化、变形等原因易出现裂纹、孔洞等泄漏损伤,需要对损伤管路进行快速修补。由于受温度、湿度和时间等影响,以及内部结构设计等抢修作业条件的制约,使用的胶黏剂需要具有便携、可快速固化、操作简单和环境适应性强等特性。目前,国内外在应急堵漏中使用的胶黏剂可分为干法/湿法固化、单/双组分、有机/无机、热熔胶/无溶剂等类型,而采用芳纶纤维、碳纤维、橡胶等缠绕或复合材料贴片补强法、螺栓机械紧固法和强磁吸附补强法等提高粘接时的紧固和密封效果[1-4]。随着绿色环保意识的提高,无高挥发性的有机化合物(VOCs)、性能优良的新型聚氨酯胶黏剂[5-8]成为近来研究的热点。

单组分湿固化聚氨酯是一种遇水固化反应型胶黏剂,形成的胶体分子链中具有大量的极性基团,在多种粘接基材上均具有良好的粘接性能,且环境适应性强,潮湿作业环境下亦可与空气中或介质表面水分子反应,易于实现快速固化。笔者以聚醚多元醇和二异氰酸酯(MDI)作为主要原料,提出一种单组分湿法固化聚氨酯胶黏剂的制备方法,考察了其组成与配比对表干时间、黏度、拉剪强度和耐水性等性能的影响,以期为聚氨酯胶黏剂在应急堵漏中应用提供依据。

1 实验部分

1.1 实验材料

聚醚多元醇牌号330,三羟基聚醚,羟值35 mgKOH/g;聚醚多元醇牌号210,二羟基聚醚,羟值110 mgKOH/g;聚醚多元醇牌号3050,三羟基聚醚,羟值55 mgKOH/g,上海石化;二异氰酸酯,无色油状液体,异氰酸基团含量19%,工业级,烟台万华聚氨酯股分有限公司;碳酸丙烯酯,上海冠导生物工程有限公司;十五烷基磺酸苯酯,聊城金马增塑剂有限公司;二正丁胺(化学纯),西陇化工股份有限公司;异丙醇(分析纯),北化精细化学品有限公司;溴酚蓝钠盐(分析纯),北化精细化学品有限公司;浓盐酸,北化精细化学品有限公司等。

1.2 样品制备

1.3 分析测试

采用二正丁胺滴定法测量端异氰酸根质量分数;采用CMT4303型万能拉伸试验机,参照GB/T 7124—2008[9]测试拉伸剪切强度,其拉伸试样材质为YL-12,尺寸为25 mm×100 mm×2 mm;采用NDJ-RS型数显旋转式黏度计,参照GB/T 2794—1995[10]测试黏度;参照GB/T 13477.5—2002[11]测试预聚体固化表干时间;参照GB/T 1034—2008[12]计算吸水率

K=[(m2-m1)/m1]×100%,

其中m1为胶黏剂固化24 h后的烘干质量、m2为浸泡入相应介质一段时间后的质量,试验测量结果取5组有效数据计算平均值。采用美国Nicolet公司的红外光谱仪测试聚氨酯胶黏剂红外谱图,扫描波数范围400~4 000 cm-1,扫描次数32次。

2 结果与讨论

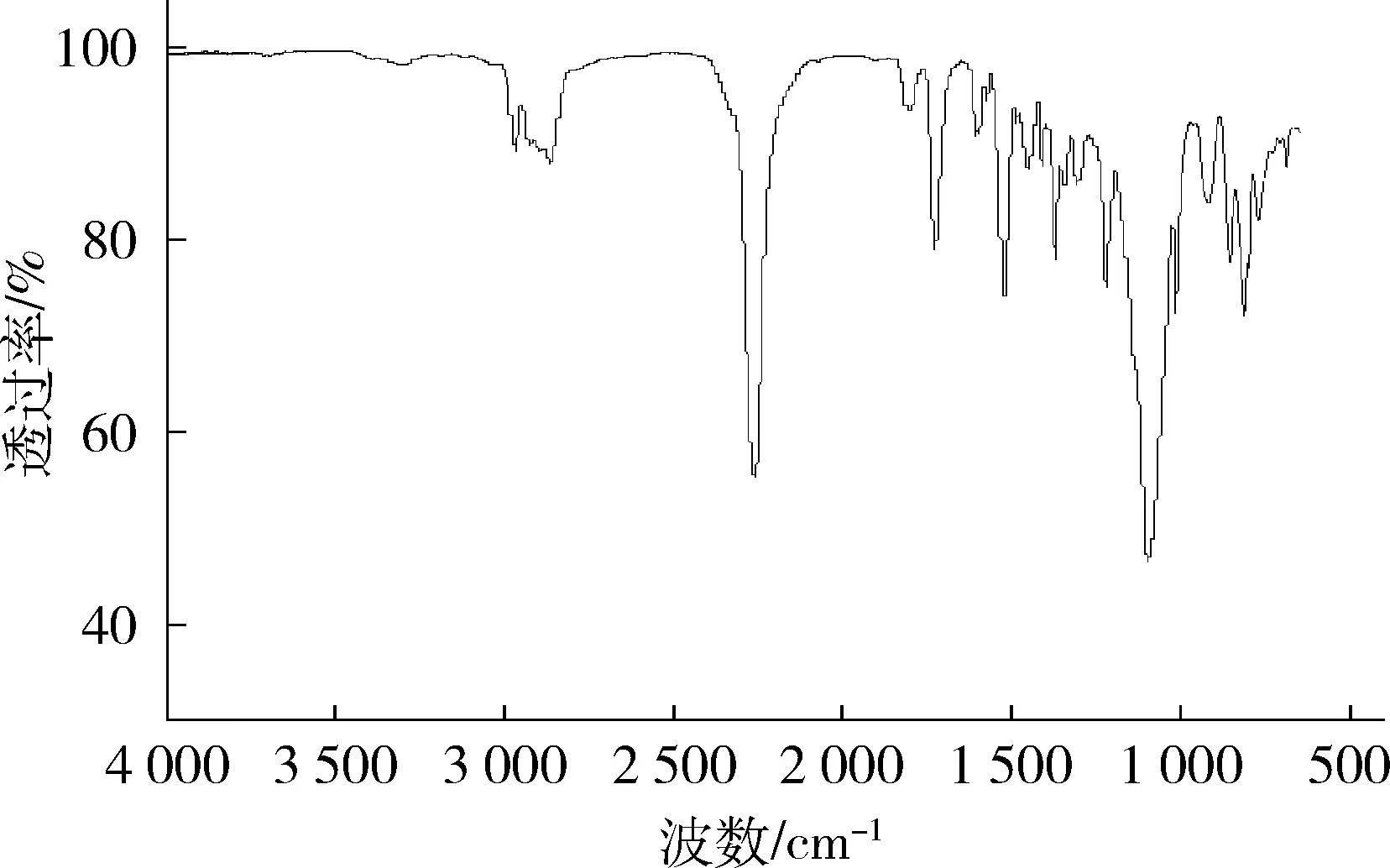

2.1 红外光谱分析

图1 聚氨酯胶黏剂红外光谱

2.2 胶黏剂性能影响因素分析

2.2.1 聚醚多元醇摩尔比

聚醚多元醇的分子量、醇羟基含量和官能度,直接影响合成的聚氨酯中化学交联点的数量和交联网络的密度,进而影响破坏聚合物化学交联时所需外力的大小,即聚氨酯胶黏剂表现出来的宏观力学性能,如黏度、拉剪强度等。长链、低官能度的聚醚多元醇与异氰酸酯混溶性较好,选择二官能度和三官能度聚醚多元醇配合使用组成胶黏剂软段,并在确保—NCO过量的情况下,调节聚醚多元醇与异氰酸酯的配比,以提高力学性能可控性。

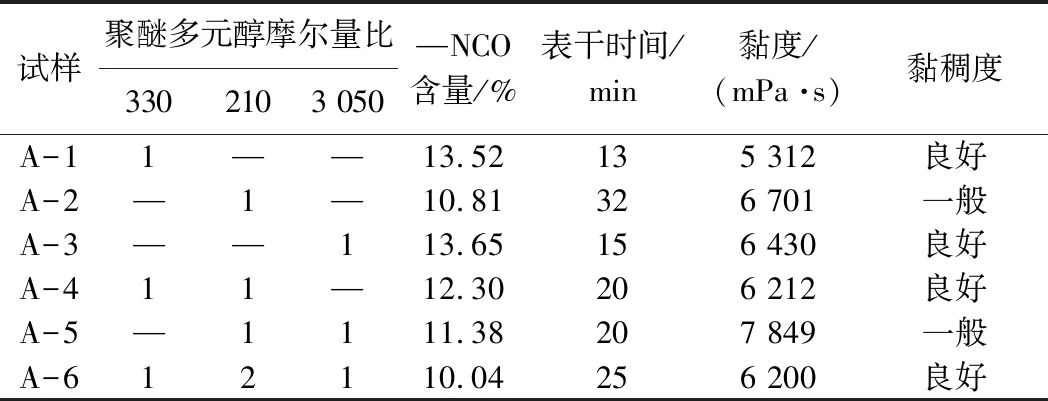

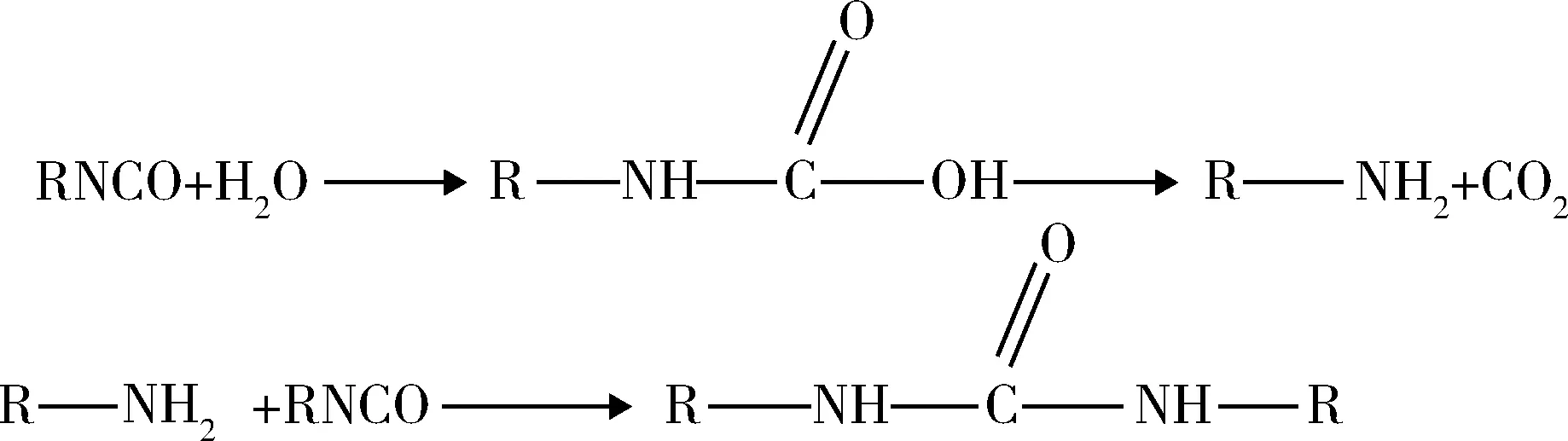

不同摩尔比聚醚多元醇制备的聚氨酯胶黏剂性能及拉伸剪切强度分别如表1、2所示。可以看出:不同摩尔比聚醚多元醇制备的聚氨酯胶黏剂A-4、A-5与A-6试样的拉伸剪切强度较高,且固化表干时间皆<30 min,但A-5试样的黏度高,黏稠度大,不利于涂抹施工,A-4试样中—NCO基团含量多于A-6。从节约原料MDI成本上考虑,确定选择聚醚多元醇配比为A-6试样,即聚醚多元醇的摩尔比为n(330)∶n(210)∶n(3 050)=1∶2∶1,此时拉伸剪切强度为4.90 MPa,黏度为6 200 mPa·s,表干时间为25 min。

表1 不同摩尔比聚醚多元醇制备的聚氨酯胶黏剂性能

表2 不同摩尔比聚醚多元醇制备的聚氨酯胶黏剂拉伸剪切强度

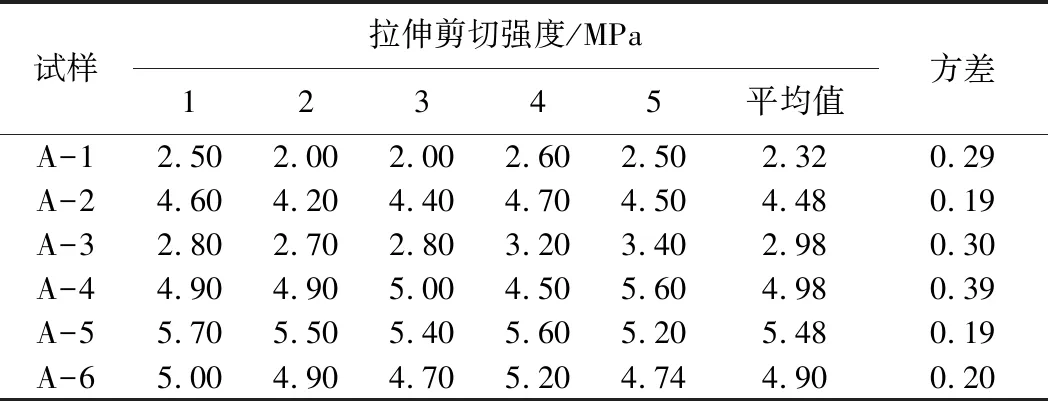

2.2.2 二异氰酸酯含量

单组分湿固化聚氨酯胶黏剂中的—NCO基团与水分子发生反应,生成胺并释放CO2,接着胺与—NCO基团反应生成脲基,从而实现固化粘接,其中硬段可提高胶黏剂的交联密度及增强胶体结构性能,固化反应过程如图2所示。

图2 聚氨酯胶黏剂固化反应过程

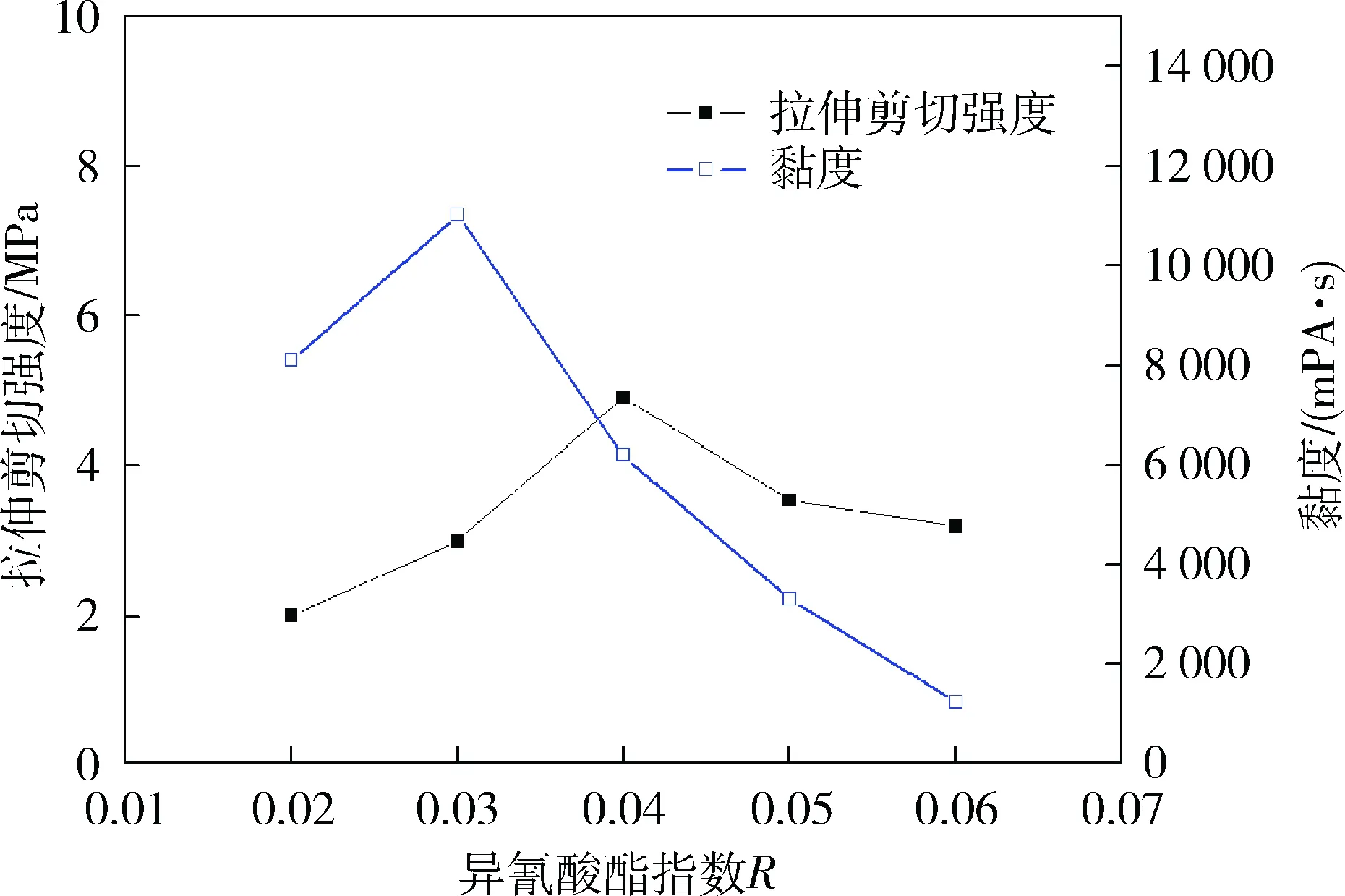

当聚氨酯胶黏剂中—NCO基团含量过高时,易与空气中的水发生反应生成胺,导致储存性变差,进而使胶体报废;当—NCO基团含量过低时,聚氨酯胶黏剂与水反应时间延长,表干时间等粘接固化性能下降。因此,通过调节聚氨酯胶黏剂中MDI的含量,可控制—NCO基团的含量,从而可有效改善胶黏剂的储存、固化时间等性能。通常聚氨酯胶黏剂中—NCO基团的过量程度用异氰酸酯指数R表示,试验中R对聚氨酯胶黏剂性能的影响如表3所示。拉伸剪切强度和黏度随R的变化曲线如图3所示。

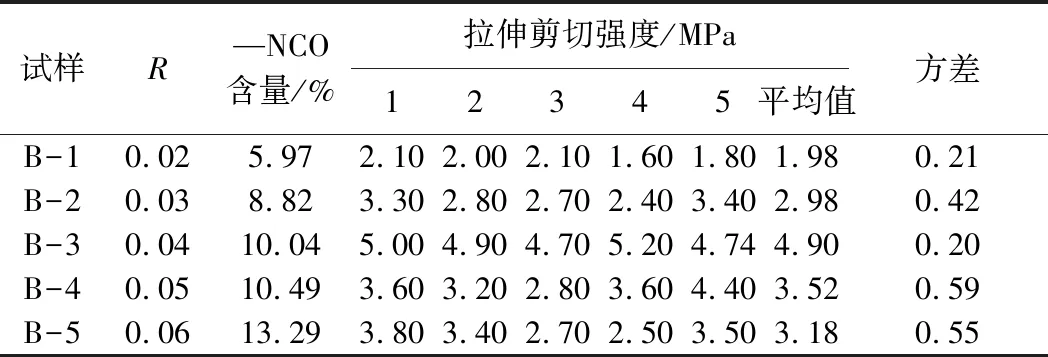

表3 异氰酸酯指数R对聚氨酯胶黏剂性能的影响

图3 拉伸剪切强度和黏度随异氰酸酯指数R的变化曲线

由图3可以看出:

1) 拉剪强度随R增大呈先增大后减小的趋势,其中当R=0.04时,—NCO含量为10.04%,拉伸剪切强度最大,为4.90 MPa。

2) 黏度随R的增大呈先增大后减小趋势:当R=0.03时,黏度最大,为11 030 mPa·s,此时胶黏剂的流动性差,固化过程中内部气泡不易排出,易造成固化后胶体内部破坏[7],不利于配胶实施;当R=0.05时,黏度最小,为1 220 mPa·s,胶体黏稠度小,呈流体状、不成形。

综上,当R=0.04时,黏度适中,为6 210 mPa·s,且此时拉伸剪切强度最大。

2.2.3 固化条件

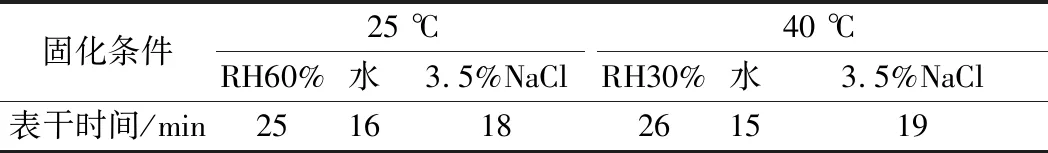

温度、湿度和粘接基材表面状态直接影响胶黏剂的粘接效果,通常在保证胶黏剂粘接强度不下降的情况下,应急堵漏时胶黏剂的表干时间越短越好。聚氨酯胶黏剂在不同固化条件下的表干时间如表4所示。

表4 聚氨酯胶黏剂在不同固化条件下的表干时间

由表4可以看出:在常温25、40 ℃条件下,被粘接表面分别处于空气湿度(RH)30%、60%和液体介质水、3.5%NaCl溶液(模拟海水浓度)覆盖状态下,聚氨酯胶黏剂的表干时间均<30 min,且当存在液体介质覆盖时,表干时间均缩短至20 min以内。分析其原因为:液体介质的覆盖增大了胶黏剂中—NCO基团与水分子接触面积,使得反应速度加快,表干时间缩短,而3.5%NaCl溶液中大量的Na+、Cl-存在,减少了—NCO基团与水分子的接触几率,同时可能抑制了水分子中极性基团—OH与—NCO的反应活性,导致表干时间较纯水介质条件下延长。

拉伸剪切强度可以用于反映胶黏剂的粘接性能,室温下被粘接基材表面在干燥、水润湿、3.5%NaCl溶液润湿3种情况下,聚氨酯胶黏剂的拉伸剪切强度测试结果如表5所示。可以看出:在基材表面干燥无水条件下拉伸剪切强度最大,为4.90 MPa。分析其原因为:当基材表面润湿后,水与胶黏剂在被粘基体表面发生反应固化后释放的气体未及时排出,减少了胶体在粘接界面的接触面积,从而使水和3.5%NaCl溶液润湿的界面拉剪强度下降。

表5 聚氨酯胶黏剂的拉伸剪切强度测试结果

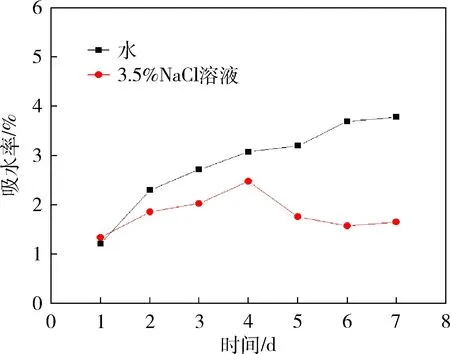

在室温下固化1~7 d后,聚氨酯胶黏剂的吸水率变化曲线如图4所示。可以看出:在水和3.5%NaCl溶液中,聚氨酯胶黏剂吸水率均<5%,说明其耐水和耐盐水浸泡性能较好。

图4 吸水率随固化时间变化曲线

3 结论

笔者提出了一种单组分湿法固化聚氨酯的制备方法,当聚醚多元醇摩尔比为n(330)∶n(210)∶n(3 050)=1∶2∶1时,其表干时间为25 min,黏度为6 200 mPa·s,拉伸剪切强度为4.90 MPa,且吸水率小、耐水性较好,可满足实施应急粘接堵漏需求;固化时,环境温度对固化初始阶段的表干时间的影响较小;环境湿度大、被粘基材表面状态干燥有利于提高其粘接强度,但不同介质对粘接性能的影响机理还需进行深入分析。