1 000 MW宽负荷超超临界机组锅炉水动力特性计算及分析

滕敏华,胡 卿,万 李,吴剑波,蒋慧卿,欧阳诗洁,杨 冬

1 000 MW宽负荷超超临界机组锅炉水动力特性计算及分析

滕敏华1,胡 卿1,万 李2,吴剑波1,蒋慧卿2,欧阳诗洁2,杨 冬2

(1.浙江浙能技术研究院有限公司,浙江 杭州 311121; 2.西安交通大学动力工程多相流国家重点实验室,陕西 西安 710049)

针对 1 000 MW高效宽负荷率超超临界机组锅炉结构特点,将水冷壁划分为由流量回路、压力节点和连接管组成的流动网络系统。根据质量守恒方程、动量守恒方程、能量守恒方程,建立了超超临界垂直管圈锅炉水冷壁水动力计算模型。利用牛顿弦割法求解非线性模型得到了锅炉在BMCR负荷、75%THA负荷和30%THA负荷下的流量分配、炉膛出口汽温及水冷壁金属壁温分布情况。计算结果表明:各负荷下,壁温和鳍片温度在材料许可范围内,该采用垂直管圈的超超临界机组锅炉水冷壁在水动力方面安全可靠;30%THA负荷时水冷壁不会发生流动不稳定性。

宽负荷;调峰;超超临界;水冷壁;流动网络法;水动力计算;不稳定性;清洁燃烧

近年来,随着居民用电和商业用电比重的不断增加,我国电网负荷峰谷差迅速增大,使原本按照基本负荷设计的600 MW和1 000 MW超超临界机组也开始频繁参与调峰[1-2]。在电网负荷低谷时,机组面临很大的深度调峰需求[3]。然而,随着调峰深度的增加,低负荷超超临界机组的热效率和经济性下降明显,无法发挥其低煤耗高效率的优势,造成不必要的能源浪费[4]。因此,研发高效宽负荷率的超超临界机组,使其在宽负荷、调峰及快速变负荷条件下安全高效运行,是现阶段清洁煤燃烧技术的首要问题[5-6]。与常规超临界机组锅炉相比,超超临界机组锅炉运行参数更高,炉内热负荷更大,水冷壁管内工质既可能运行于高负荷时的超超临界状态,也可能工作在低负荷时的汽水两相区域,因此安全可靠的水冷壁技术是发展1 000 MW高效宽负荷率超超临界机组锅炉的关键技术之一。

目前,国内外学者对超超临界机组锅炉水动力计算进行了广泛而深入的研究,锅炉水动力计算方法从复杂且精度低的图解法发展到可以在计算机上应用的流动网络法[7-9]。本文针对高效宽负荷率超超临界机组锅炉布置方案,基于流动网络系统开发出的超超临界机组垂直管圈锅炉水动力计算程序[10],得出BMCR、75%THA和30%THA负荷下的压力、流量、汽温和壁温等热力参数的分布规律。根据计算结果对水冷壁的运行特性进行了全面的评价和分析,以确保设备安全可靠运行。

1 锅炉概况

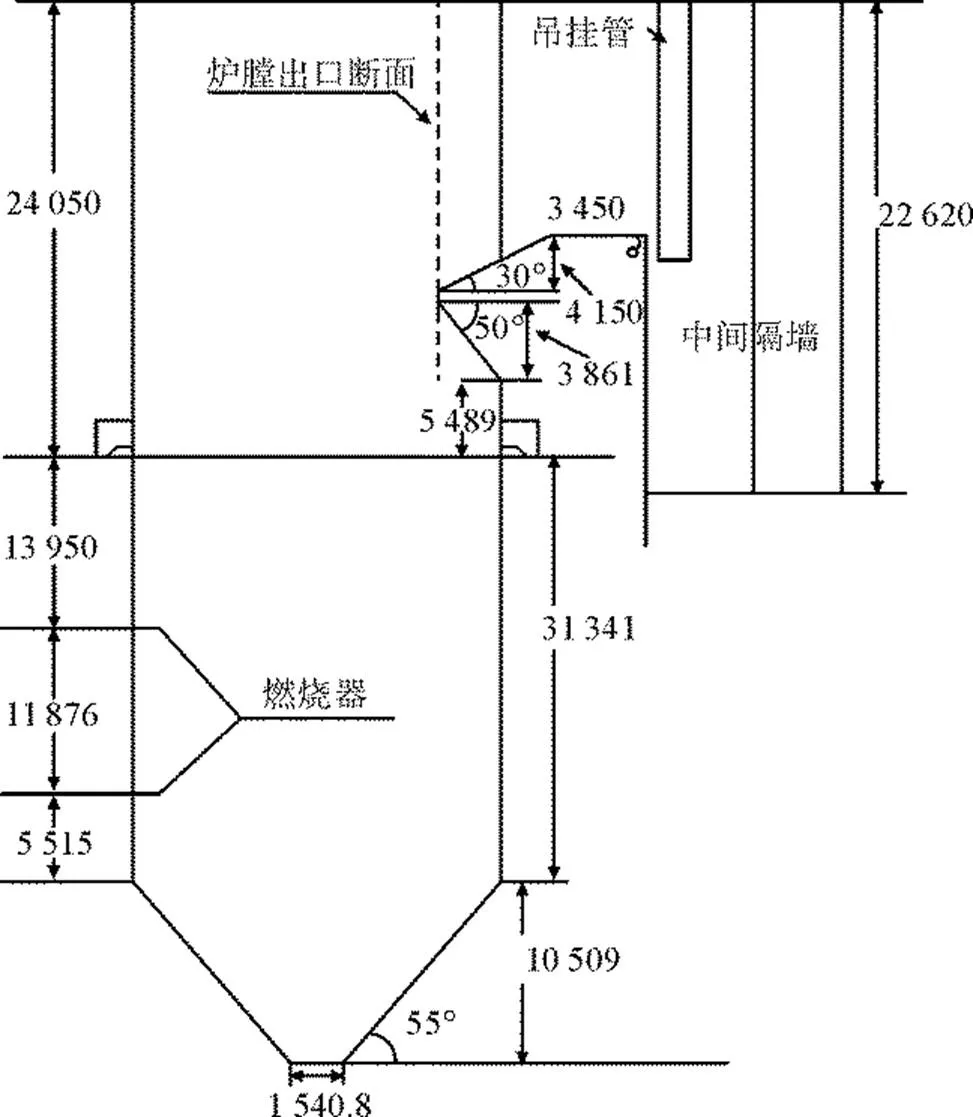

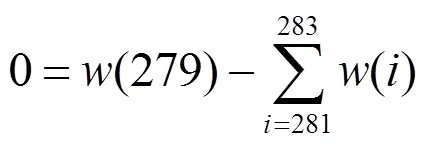

本工程锅炉为超超临界变压运行直流锅炉,采用П型布置、单炉膛、一次中间再热、新型双切圆低NO主燃烧器和高位燃尽风分级燃烧技术、反向双切圆燃烧方式,炉膛为优化内螺纹管垂直上升膜式水冷壁,循环泵启动系统;调温方式除煤/水比外,还采用烟气分配挡板、燃烧器摆动、喷水等方式。锅炉结构简图如图1所示。炉膛宽度34 220 mm,炉膛深度15 670 mm,水冷壁下集箱标高为5 144 mm,炉顶管中心标高为73 400 mm。水冷壁管共有1 956根,下炉膛均为35 mm×5.67 mm(最小壁厚)六头螺纹管,管材均为15CrMoG,节距为48 mm,管子间加焊的扁钢宽为13 mm,厚度6 mm,材质15CrMoG,在到达标高约36 328.2 mm处,管子材质变为12CrMoV,节距不变。下炉膛水冷壁工质经中间集箱混合后,进入上炉膛垂直管圈水冷壁,管子 为28.6 mm×5.8 mm光管,管材为12CrMoV,节距47.6 mm。后烟道处管屏前墙管子规格为38 mm×10 mm,后墙管子规格为42 mm×13 mm,侧墙管子规格为38 mm×10 mm,中间隔墙管子规格为32 mm×7.5 mm。

图1 锅炉结构(mm)

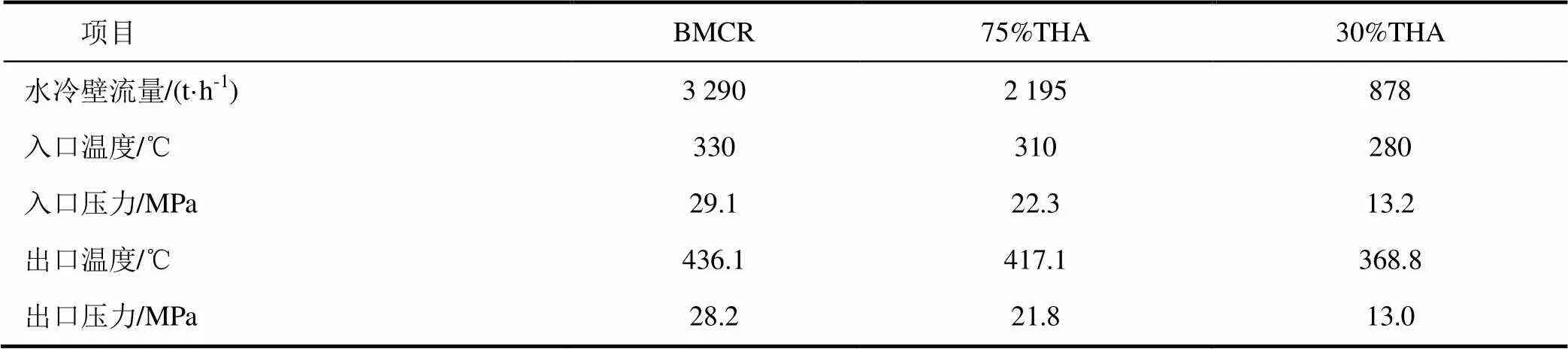

对于1 000 MW宽负荷率超超临界机组锅炉,BMCR、75%THA、30%THA 3个负荷时的水冷壁运行参数见表1。

表1 水冷壁运行热力参数

Tab.1 The operating parameters of the water wall

本锅炉具有以下优点:1)正流量响应特性赋予了锅炉自主控制水冷壁管间吸热偏差和流量偏差的能力,改善了其燃烧与汽温匹配特性,增强了锅炉的煤种适应性,同时可以取消水冷壁节流孔圈;2)低质量流速和取消节流孔圈使得水冷壁的流动阻力降低,减少了给水泵的功耗,节能效果明显。

2 数学模型

2.1 回路划分及热负荷分布

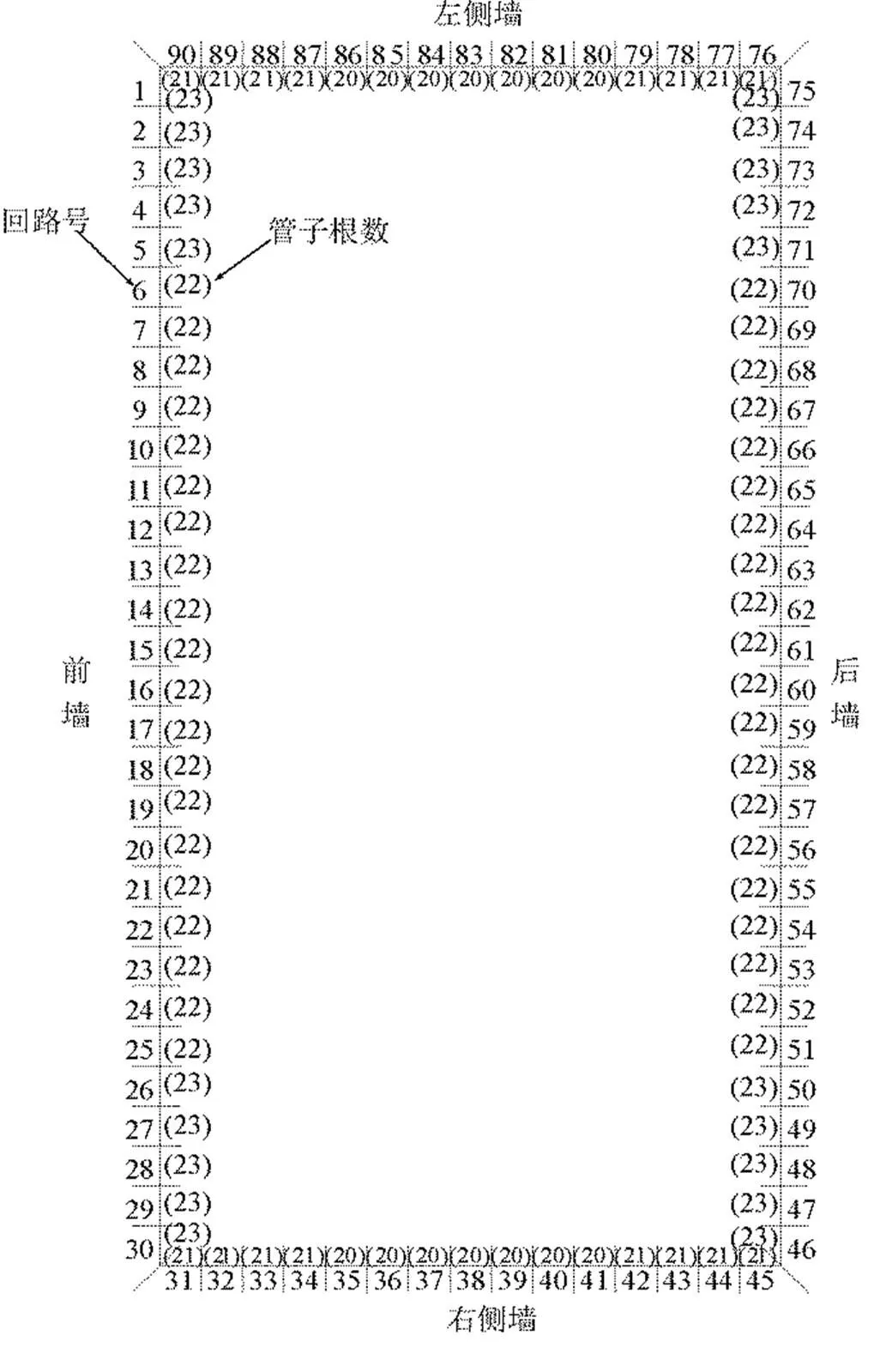

图2为下炉膛计算回路划分示意。回路划分主要结合炉膛的热负荷分布曲线,分配各回路的管子根数。在热负荷沿炉膛水平方向变化快的区域划分的管子根数少,在热负荷沿炉膛水平方向变化慢的区域划分的管子根数多。由图2可以看出,下炉膛共划分了90个回路,其中前、后墙各划分 30个回路,左、右墙各划分15个回路。按照同样的方法,将上炉膛共划分104个回路,其中前、后墙各划分36个回路,左、右墙各划分16个回路。后烟道前、后包墙均划分了12个回路,中间隔墙划分了16个回路。

图2 下炉膛回路划分示意

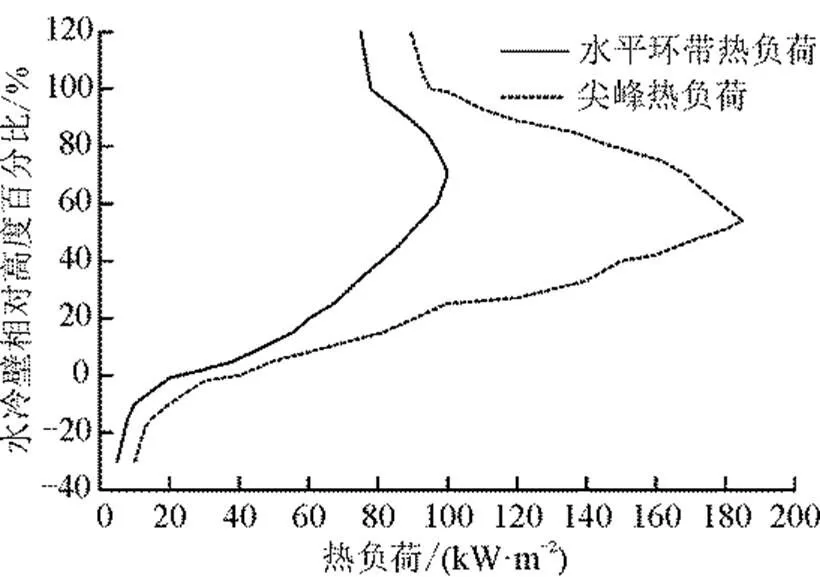

根据典型的四角切圆燃烧锅炉炉膛热负荷分布曲线,结合以往的经验数据,得到锅炉炉膛沿水冷壁相对高度的热负荷分布曲线如图3所示。图中水平环带热负荷为某一高度的平均热负荷,尖峰热负荷指最大局部热负荷,是考虑结渣以及各种可能的极端运行工况后某一高度上可能的最大热负荷,用于壁温计算。由图3可以看出,炉膛热负荷随着水冷壁的高度的增加而增加,到达峰值后则逐渐减小,最终保持不变。

图3 炉膛沿水冷壁相对高度热负荷分布

2.2 流量分配及压力计算模型

将超超临界机组锅炉水冷壁等效为流动网格系统,可以将水冷壁划分为流量回路、压力节点、连接管等三类元件。根据质量守恒方程、动量守恒方程、能量守恒方程,建立超超临界机组直流锅炉水冷壁流量分配计算模型[11]。

假设各回路的流量及各节点的压力,列出流量回路、连接管和压力节点所遵循的质量守恒方程、动量守恒方程、能量守恒方程。对这些方程组成的封闭非线性方程组进行求解,即可得到各回路的流量分配和节点压力分布[11]。

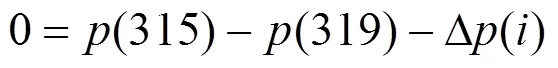

图4为流动网络系统示意。图中括号内数字为流量未知数和压力未知数。从省煤器出口集箱到分离器之间共假设351个未知数,共需建立351个方程组。其中1—315为流量未知数,需建立315个压力方程;316—351为压力未知数,需建立36个流量方程。联立求解这351个压力方程和质量守恒方程,即可求得351个未知量。

1—30回路的压降平衡方程:

式中:()为第节点的压力,kPa;Δ()为第回路的总压降,kPa。

312节点的质量守恒方程:

式中:(279)为第279引出管流量,kg/s;()为回路的质量流量。

2.3 壁温及鳍端温度计算模型

根据炉膛热负荷均流系数分布模型和等截面直肋导热控制方程,建立了内壁温度、中间点温度、外壁温度、鳍根温度和鳍端温度沿炉膛高度分布的计算模型,具体计算方法见文献[12]。

图4 流动网络系统示意(mm)

换热系数的计算与流体温度、状态及壁温等因素有关。文献[13]对适应于高效宽负荷率锅炉水冷壁管进行了实验研究,并拟合了计算换热系数的相关公式。试验结果表明:在超超临界压力区,优化内螺纹管在拟临界点前后的换热特性不同;拟临界点之前优化内螺纹管的换热系数,明显要大于拟临界点之后的换热系数。因此,针对高焓值区域和低焓值区域分别整理,采用比热容比和截面上积分平均比热容来修正换热系数关联式。

3 计算结果与分析

3.1 水冷壁压降

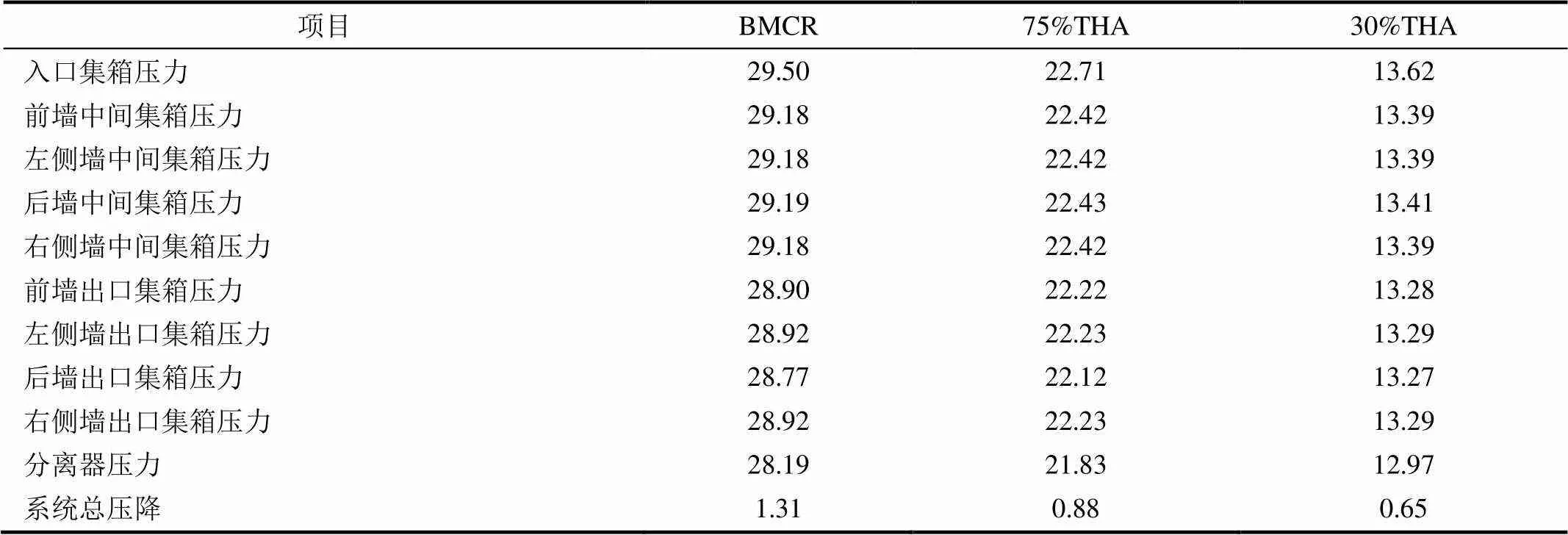

表2列出了3个负荷时水动力计算得出的水冷壁各部分压力。由表2可见:在BMCR负荷、75%THA负荷和30%THA负荷时,系统的总压降(从下炉膛水冷壁入口集箱到分离器入口的压降)分别为1.31、0.88、0.65 MPa;各个负荷时锅炉各炉墙的水冷壁压降偏差不大,在合理范围内。

3.2 回路流量分配

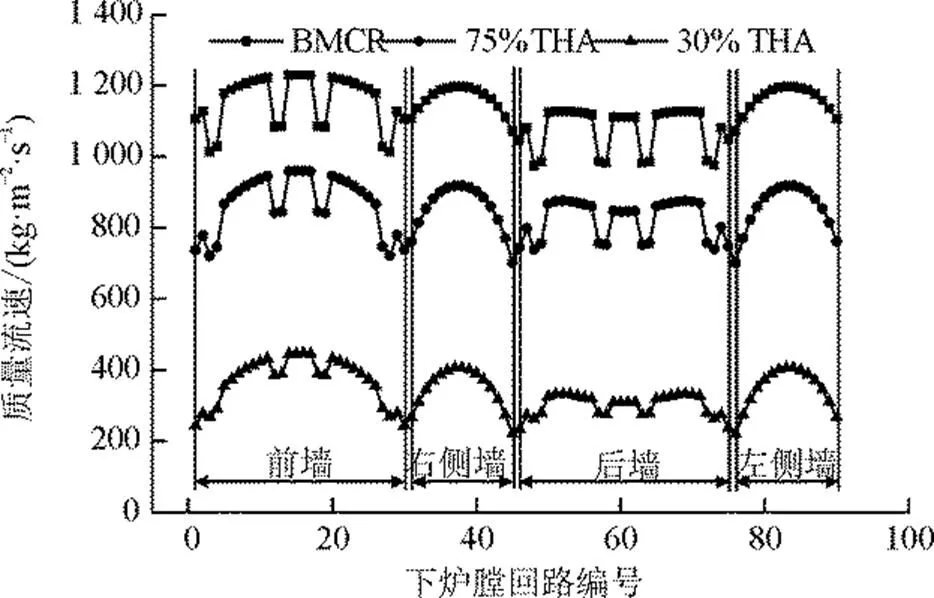

图5为3个负荷时下炉膛各回路单管质量流速分布情况。由图5可以看出:下炉膛前后墙、左右侧墙质量流速分布对称,这是炉膛结构以及热负荷对称的结果[14];在下炉膛各面墙中,位于墙体中部的回路质量流速较高,位于两侧的回路质量流速较低,质量流速较高的回路对应的热负荷偏差系数较大,吸热量也较高。BMCR负荷时,最大流量出现在16回路,最小流量出现在48回路,质量流速范围为974.4~1 230.4 kg/(m2·s),最大质量流速偏差为20.8%;75%THA负荷时,最大流量出现在20回路,最小流量出现在76回路,质量流速范围为701.2~945.4 kg/(m2·s),最大质量流速偏差为25.8%;30%THA负荷时,最大流量出现在20回路,最小流量出现在45和76回路,质量流速范围为220.2~431.8 kg/(m2·s),最大质量流速偏差为49%。这种质量流速和热负荷的匹配情况对锅炉安全运行十分有利,也体现了优化内螺纹管正流量响应特性的优点。

表2 水冷壁各部分压力分布计算结果

Tab.2 The pressure drops in water walls of different walls MPa

图5 3个负荷时下炉膛各回路单管质量流速分布

3.3 炉膛出口汽温分布

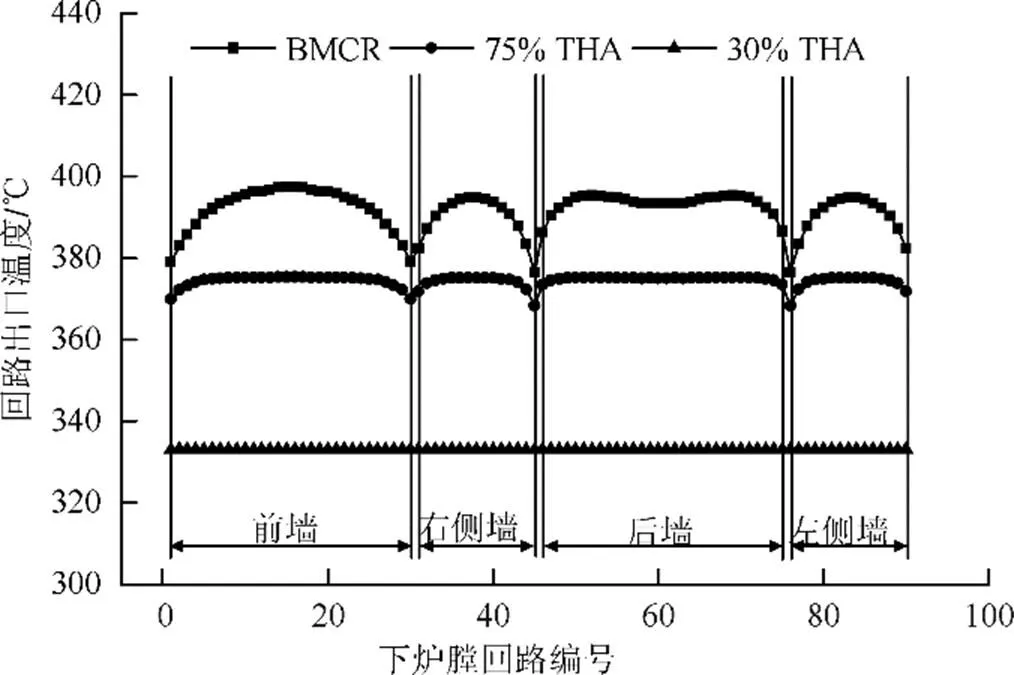

图6为3个负荷时下炉膛出口汽温分布。从图6可以看出:在BMCR负荷和75%THA负荷时,流量较小的回路相应出口温度值较低;四面墙最高温度出现在前墙,最小温度出现在左右侧墙,四面墙最高出口汽温和最低出口汽温的偏差分别约为20.9 ℃和7.0℃,是垂直管圈各回路的吸热偏差不同所致;下炉膛前、后墙平均出口汽温分别为392.1、374.4 ℃和393.5、375 ℃;下炉膛左、右侧墙平均出口汽温分别为389.9、374.0 ℃和389.9、374.0 ℃。

在30%THA负荷时,工质在下炉膛出口处于均两相区,下炉膛前、后、左、右墙的温度分布全部一致,工质出口温度均为333.2 ℃。工质处于亚临界区,存在汽液共存区。

图6 3个负荷时下炉膛出口汽温分布

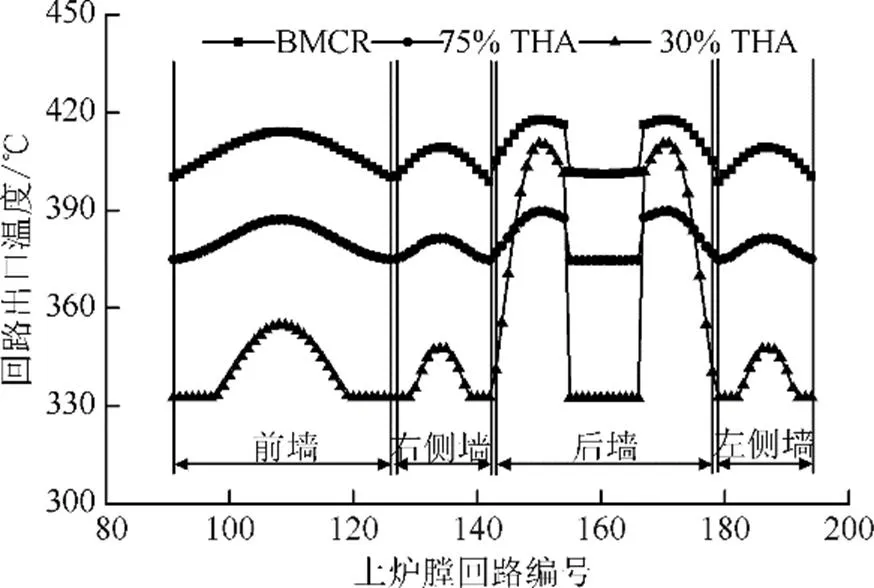

图7为3个负荷时上炉膛出口汽温分布。从 图7可以看出:在BMCR负荷下,四面墙最高温度出现在后墙,最小温度出现在左右侧墙,四面墙温度分布除后墙外非常相似,各墙温度均呈明显的对称性,最大出口汽温偏差为19 ℃;在75%THA负荷下,四面墙最高温度出现在后墙,最低温度出现在左右侧墙,最大出口汽温偏差为15 ℃,原因也是由于垂直管圈各回路存在一定的吸热偏差;上炉膛出口汽温偏差较小,在安全要求范围之内;在BMCR负荷和75%THA负荷下,计算得到的上炉膛前、后墙平均出口汽温分别为408.4、381.1 ℃和410.1、382.1 ℃;上炉膛左、右侧墙平均出口汽温分别为405.4、378.2 ℃和405.4、378.2 ℃。

图7 3个负荷时上炉膛出口汽温分布

在30%THA负荷时,除后墙外,上炉膛各面墙的温度分布类似,最高出口汽温和最低出口汽温的偏差约为78 ℃。

3.4 壁温分布与鳍片温度计算

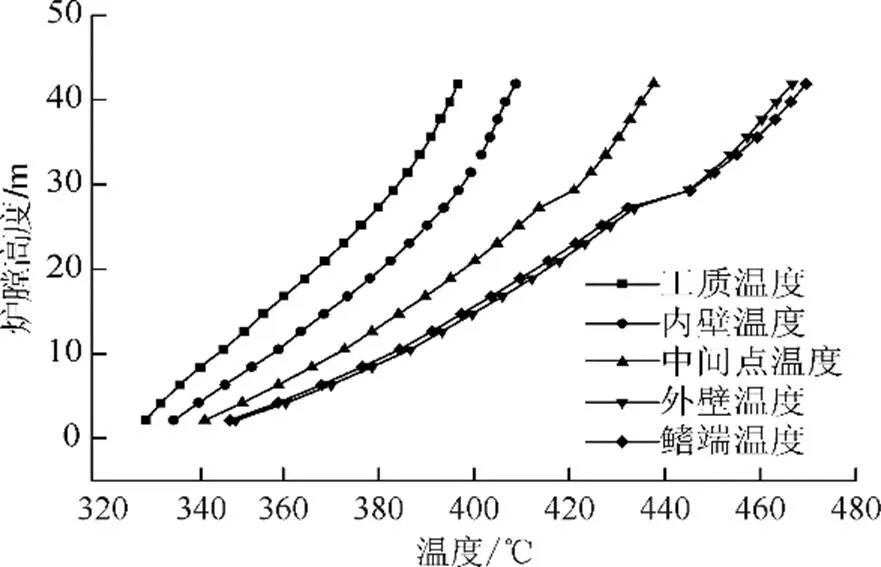

图8为BMCR负荷时下炉膛受热最强管第16回路的工质温度、内壁温度、中间点温度、外壁温度和鳍端温度沿炉膛高度方向的变化曲线。由图8可以看出:在BMCR负荷下,工质一直处于单相区,因此工质温度随着炉膛高度的增加而增加,壁温也随着升高;对下炉膛来说,下炉膛在燃烧器以上部位壁温较高,各个回路的中间点壁温最高值为437.7 ℃,外壁温度最高值为466.7 ℃,鳍端温度最高值为469.6 ℃,选用15CrMoG可以满足安全要求。

图8 BMCR负荷时下炉膛第16回路工质及金属温度沿炉膛高度分布

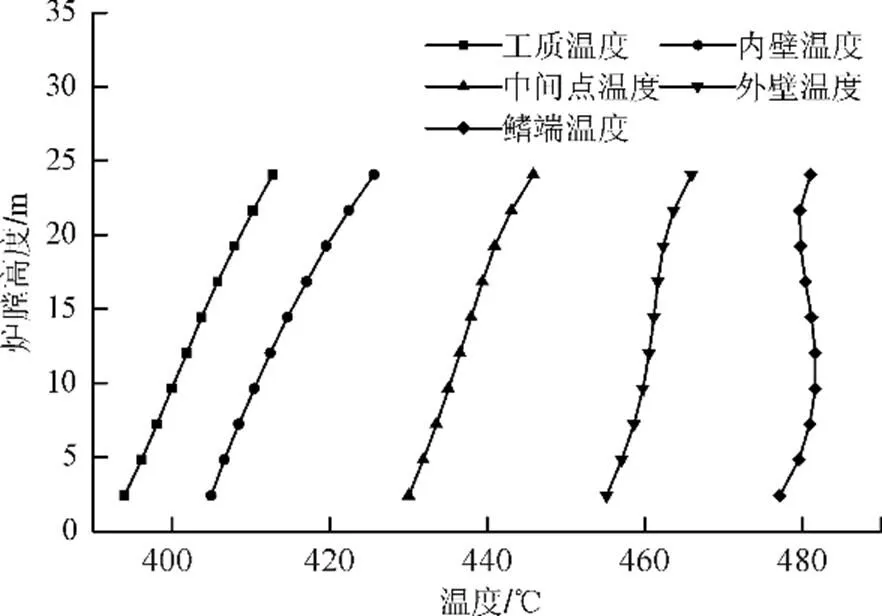

图9为BMCR负荷时上炉膛前墙受热最强管第108回路的金属壁温沿炉膛高度方向的变化曲线。

图9 BMCR负荷时上炉膛第108回路工质及金属温度沿炉膛高度的分布

由图9可以看出,工质温度随着炉膛高度的增加而升高,上炉膛外壁温度最高达到456.0 ℃,中间点温度最高值为439.7 ℃,鳍端温度最高值为468.2 ℃,选用12CrMoV可以满足安全要求。

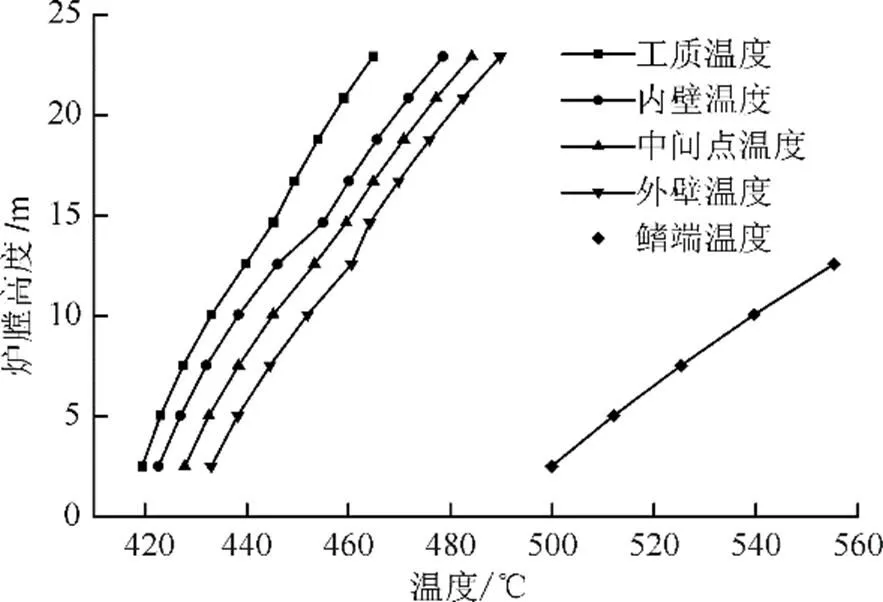

图10为BMCR负荷时后烟道中间隔墙受热最强的第242回路的金属壁温沿炉膛高度方向的变化曲线。对于后烟道中间隔墙,开始是双面受热,之后变为周向受热。由图10可以看出:工质温度和金属壁温均随着高度增大而升高,并在出口处达到最高值,外壁温度最高为485.1 ℃,中间点温度最高为471.6 ℃;由于在后烟道隔墙管子间的鳍片高度较高,因此按计算结果,鳍端温度相比管子温度较高,在周向受热时,没有鳍片结构,故鳍端温度只有部分变化曲线;后烟道外壁温度最高值达到489.8 ℃,中间点温度最高值为484.2 ℃,鳍端温度最高值为555.3 ℃,同样可以满足安全要求。

图10 BMCR负荷时后烟道第242回路工质及金属温度沿炉膛高度分布

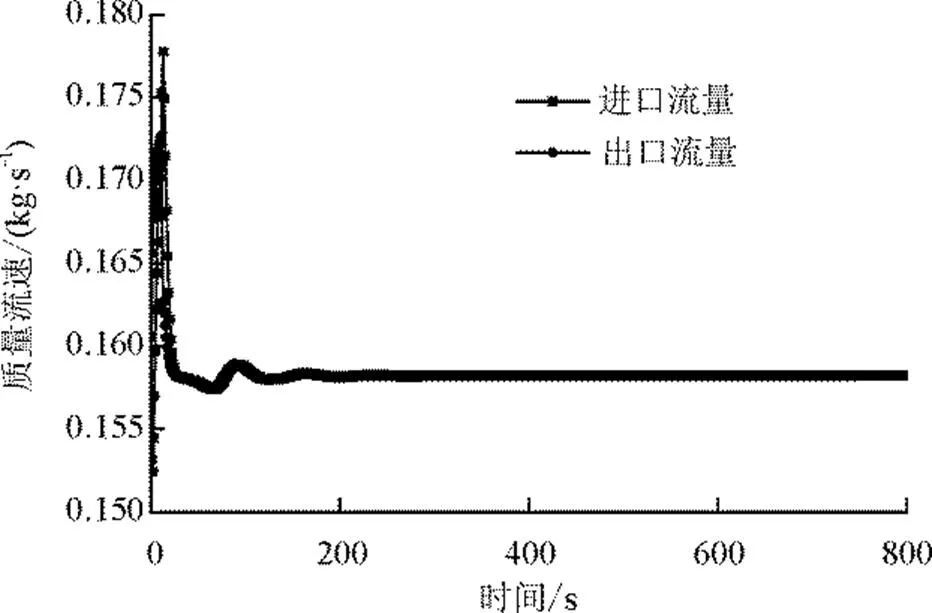

4 水冷壁流动不稳定性分析

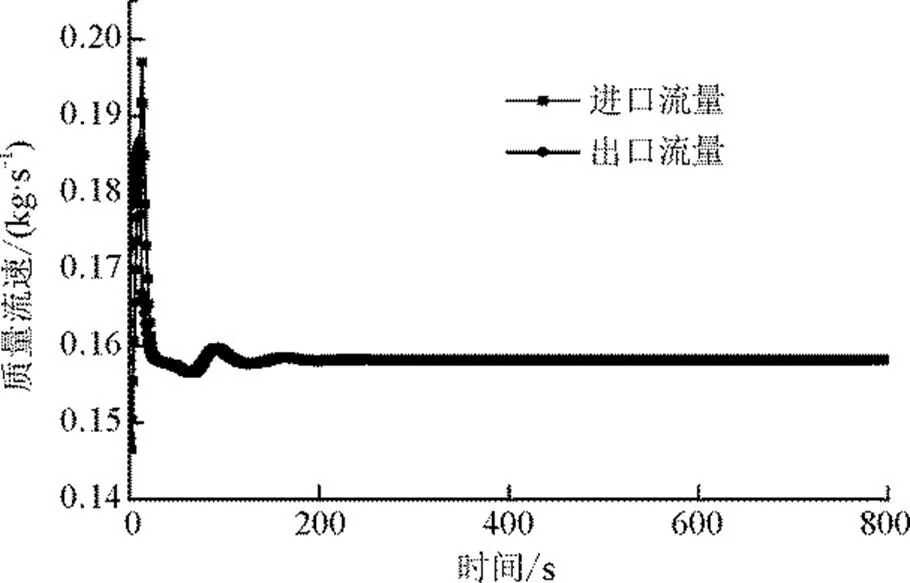

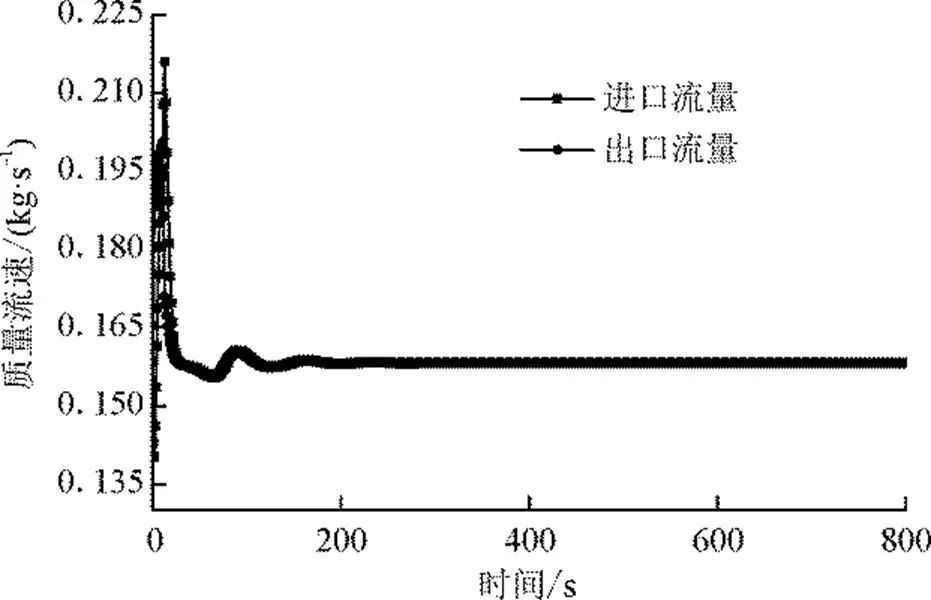

作为一种动力设备,锅炉的运行应能适应负荷的要求及克服各种外界条件变化时产生的干扰。由于流动不稳定性的发生受管路热负荷影响明显,建立了适用于超超临界机组锅炉流动不稳定性分析的一维单通道通用数值计算模型,采用时域法对控制方程进行求解,详细内容见文献[15]。选取下炉膛前墙的受热最强管第16回路为典型回路,计算分析其在30%THA负荷下的流动不稳定性。在1.1、1.2和1.3倍热负荷扰动时进出口流量的计算结果分别如图11—图13所示。由图11—图13可以看出:对第16回路施加1.1、1.2和1.3倍扰动后,进、出口流量脉动的振幅随时间逐渐减小,最终进出口流量相等,恢复到稳定状态;随着热负荷扰动倍数的增加,进、出口流量脉动的振幅也逐渐增加,但仍随时间逐渐减小至消失,表明 第16回路的流动是稳定的。

图11 1.1倍热负荷扰动进、出口流量脉动

图12 1.2倍热负荷扰动进、出口流量脉动

图13 1.3倍热负荷扰动进、出口流量脉动

5 结 论

1)在BMCR负荷、75%THA负荷和30%THA负荷时,各炉墙的水冷壁压降合理。对于下炉膛各回路,回路质量流速与热负荷成正比,体现了优化内螺纹管流量正响应特性。

2)BMCR负荷时,上下炉膛由于是垂直管圈结构,各个回路流量分配不太均匀,导致出口汽温分布也出现一定偏差,下炉膛各面墙的出口汽温偏差最大为20.9 ℃;75%THA负荷时,下炉膛四面墙最大汽温偏差为7.0 ℃;30%THA负荷时,下炉膛四面墙最大汽温偏差为0 ℃。

3)BMCR负荷时,下炉膛在燃烧器以上部位壁温较高,最高中间点壁温为437.7 ℃,最高外壁温度为466.7 ℃;上炉膛水冷壁管最高外壁温度为456.0 ℃,中间点温度为439.7 ℃。75%THA和30%THA负荷时温度水平更低。金属温度处于材料许用温度之内,1 000 MW超超临界机组锅炉水冷壁选用15CrMoG和12Cr1MoVG可以满足安全要求。

4)对前墙受热最强管第16回路,30%THA时施加1.1倍、1.2倍、1.3倍热负荷扰动,水冷壁进、出口流量趋于一致,不会发生流动不稳定性。

5)计算结果表明,该采用垂直管圈的超超临界机组锅炉水冷壁在水动力方面是安全可靠的,该研究结果可为我国开发具有自主产权的高效宽负荷率超超临界机组锅炉设计提供重要依据。

[1] 孙运凯, 宋国良, 吕清刚, 等. 600 MWe超临界CFB锅炉机组定滑压变负荷运行特性的研究[J]. 电站系统工程, 2011, 27(1): 9-12. SUN Yunkai, SONG Guoliang, LV Qinggang, et al. Research on operation characteristics of constant and sliding pressure and variable loads for 600 MWe supercritical CFB boiler units[J]. Power System Engineering, 2011, 27(1): 9-12.

[2] 秦小阳. 600 MW超临界火电机组不投油深度调峰技术分析应用[J]. 中国电业: 技术版, 2015(5): 36-39. QIN Xiaoyang. Analysis and application of 600 MW supercritical thermal power units without oil depth peak-load regulation[J]. China Electric Power (Technology Edition), 2015(5): 36-39.

[3] 焦庆丰, 雷霖, 李明, 等. 国产600 MW超临界机组宽度调峰试验研究[J]. 中国电力, 2013, 46(10): 1-4. JIAO Qingfeng, LEI Lin, LI Ming, et al. Testing on domestically-made 600 MW supercritical units in broad peak-regulation of Power Grids[J]. Electric Power, 2013, 46(10): 1-4.

[4] 周俊波, 刘茜, 张华, 等. 典型燃煤锅炉低负荷及变负荷运行控制特性分析[J]. 热力发电, 2018, 47(9): 34-39. ZHOU Junbo, LIU Xi, ZHANG Hua, et al. Control characteristics analysis of typical coal-fired boilers during low load or variable load running[J]. Thermal Power Generation, 2018, 47(9): 34-39.

[5] 张晓鲁, 张勇, 李振中. 高效宽负荷率超超临界机组关键技术研发与工程方案[J]. 动力工程学报, 2017, 37(3): 173-178. ZHANG Xiaolu, ZHANG Yong, LI Zhenzhong. R&D of key technologies for a high-efficient wide-load-range ultra-supercritical unit and the engineering schemes[J]. Journal of Chinese Society of Power Engineering, 2017, 37(3): 173-178.

[6] 余海鹏, 康剑南, 包伟伟. 1 000 MW高效宽负荷率超超临界机组给水温度的优化研究[J]. 浙江电力, 2017, 36(9): 67-70. YU Haipeng, KANG Jiannan, BAO Weiwei. Optimization of feedwater temperature for a 1 000 MW ultra-supercritical unit with high efficiency and wide load[J]. Zhejiang Electric Power, 2017, 36(9): 67-70.

[7] ADAM E J, MARCHETTI J L. Dynamic simulation of large boilers with natural recirculation[J]. Computers & Chemical Engineering, 1999, 23(8): 1031-1040.

[8] KIM H, CHOI S. A model on water level dynamics in natural circulation drum-type boilers[J]. International Communications in Heat & Mass Transfer, 2005, 32(6): 786-796.

[9] PAN J, YANG D, YU H, et al. Mathematical modeling and thermal-hydraulic analysis of vertical water wall in an ultra supercritical boiler[J]. Applied Thermal Engineering, 2009, 29(11): 2500-2507

[10] 杨冬, 于辉, 华洪渊, 等. 超(超)临界垂直管圈锅炉水冷壁流量分配及壁温计算[J]. 中国电机工程学报, 2008, 28(17): 32-38. YANG Dong, YU Hui, HUA Hongyuan, et al. Numerical computation on the mass flow rate profile and metal temperature in vertical water wall of an ultra supercritical boiler[J]. Proceedings of the CSEE, 2008, 28(17): 32-38

[11] WANG L, YANG D, SHEN Z, et al. Thermal-hydraulic calculation and analysis of a 600 MW supercritical circulating fluidized bed boiler with annular furnace[J]. Applied Thermal Engineering, 2016, 95(130): 42-52.

[12] 王孟浩, 李绰文, 董祖康, 等. 电站锅炉水动力计算方法(JB/Z 201—83)[M]. 上海: 上海发电设备成套设计研究所, 1983: 35-48. WANG Menghao, LI Chuowen, DONG Zukang, et al. The national standard of the boiler hydrodynamics calculation (JB/Z 201—83)[M]. Shanghai: Shanghai Power Equipment Packaged Design Research Institute, 1983: 35-48.

[13] 王思洋, 王文毓, 沈植, 等. 高效宽负荷率超超临界锅炉垂直管圈水冷壁在低质量流速下的传热特性[J]. 动力工程学报, 2017, 37(2): 85-90. WANG Siyang, WANG Wenyu, SHEN Zhi, et al. Heat-transfer performance of vertical water wall in an ultra-supercritical pressure boiler with high efficiency and wide regulation load at low mass flux[J]. Journal of Chinese Society of Power Engineering, 2017, 37(2): 85-90.

[14] YU J, JIA B, WU D, et al. Optimization of heat transfer coefficient correlation at supercritical pressure using genetic algorithms[J]. Heat & Mass Transfer, 2009, 45(6): 757-766.

[15] 茆凯源, 聂鑫, 谢海燕, 等. 超超临界1 000 MW二次再热机组锅炉水动力及流动不稳定性计算分析[J]. 热力发电, 2017, 46(8): 36-41.MAO Kaiyuan, NIE Xin, XIE Haiyan, et al. Computational analysis on hydrodynamic characteristics and flow instability of an ultra supercritical 1 000 MW double-reheat unit boiler[J]. Thermal Power Generation, 2017, 46(8): 36-41.

Calculation and analysis on hydrodynamic characteristics of an ultra-supercritical unit boiler with 1 000 MW broad regulation load

TENG Minhua1, HU Qing1, WAN Li2, WU Jianbo1, JIANG Huiqing2, OUYANG Shijie2, YANG Dong2

(1. Zhejiang Energy Group R&D Institute Co., Ltd., Hangzhou 311121, China; 2. State Key Laboratory of Multiphase Flow in Power Engineering, Xi’an Jiaotong University, Xi’an 710049, China)

According to the structural character of an ultra-supercritical 1 000 MW unit boiler with high frequency and broad regulation load, the water system can be equivalent to a network system consisting of flow circuits, pressure grids and connecting tubes. On the basis of the mass conservation equation, momentum conservation equation and energy conservation equation, the hydrodynamic calculation model of water wall of the ultra-supercritical vertical tube coils boiler is established. By using the Newton’s chord cutting method, the nonlinear model is solved, and the mass flux distribution, outlet vapor temperatures and metal temperatures at BMCR, 75%THA and 30%THA load are obtained. The results show that, the temperature of the wall and fin is within the allowable range of materials and the water wall of the ultra-supercritical vertical tube coils boiler is safe and reliable in hydrodynamic aspect. The water wall will not flow instability at 30% THA load.

broad regulation load, peak regulation, ultra supercritical, water wall, flow network method, hydrodynamic calculation, flow instability, clean combustion

TK223.3

A

10.19666/j.rlfd.201809193

滕敏华, 胡卿, 万李, 等. 1 000 MW宽负荷超超临界机组锅炉水动力特性计算及分析[J]. 热力发电, 2019, 48(4): 60-67. TENG Minhua, HU Qing, WAN Li, et al. Calculation and analysis on hydrodynamic characteristics of an ultra-supercritical unit boiler with 1 000 MW broad regulation load[J]. Thermal Power Generation, 2019, 48(4): 60-67.

2018-09-10

滕敏华(1969—),男,高级工程师,主要研究方向为热力性能试验和燃烧调整技术,tengmh@zjentc.com。

(责任编辑 马昕红)