基于模态分析的某型飞机液压管路故障诊断

寸文渊, 赵正大, 陈 果2, 张茂林, 陈雪梅, 侯民利

(1. 成都飞机工业(集团)有限责任公司, 四川成都 610092;2. 南京航空航天大学民航学院, 江苏南京 210016)

引言

现代飞机液压系统逐渐向高压力发展,管路结构强度储备很低,同时,飞机管道所处的安装环境和工作环境与其他产品相比工况更为恶劣,因此存在故障率高、失效模式多、可靠性差等严重问题[1]。研究复杂振动环境中的管路系统的振动机理,对于有效地控制管路系统故障、提高管路系统的可靠性和安全性,具有极其重要的理论意义和工程实用价值。目前,针对飞机液压导管进行的理论研究,多以流固耦合振动、疲劳寿命和故障分析等方面为主[2]。国内外学者[3-10]针对管道中的振动问题,利用有限元分析软件,建立了管道振动分析模型,对管道诊断进行了分析,其中,陈果等[10]针对飞机复杂管路系统振动分析,提出了一种复杂空间管道系统流固耦合动力学模型,针对实际液压试验台的空间管路系统,进行了模态分析仿真与试验验证,并与商用有限元软件ANSYS Workbench进行了分析比较,验证了流固耦合计算方法的正确性。

由于管路系统的强烈振动往往是由于管路在压力脉动激励下产生了共振,因此,许多研究者对管路系统进行模态分析研究[11-13]。不同布局的Z形管道具有不同的模态特性,赵通来等[11]针对2个轴向错位接头的Z形管道,通过模态试验结合数值仿真,研究这2个布局参数对管道模态特性的影响规律。研究发现Z形管道的一阶模态出现在垂直于管道平面方向上,二阶模态出现在管道平面。当弯头位置从靠近一端接头变化到与两端接头距离相等的位置时,管道的一阶固有频率增大,而二阶固有频率减小;当曲率半径增大时,管道的低阶固有频率都增大。唐春丽等[12]对管道模型在空管、充不同种类以及不同量的液体等多种情况下的动态响应进行了测量。根据实测数据,分析比较了各种情况下管道的模态参数(模态频率、模态振型、模态阻尼)的变化规律,这些数据和规律对工程上充液管道系统的减振降噪技术有一定的参考价值。鲁华平等[13]针对管道动力学特性分析中阻尼比的影响问题,对某航空铝合金管道采用MIMO模态测试,得到其前八阶模态频率和阻尼比;对该管道施加瞬态激励,得到不同点处的时域响应数据;考虑了传感器的附加质量,计算了模态频率,分别基于恒定阻尼比试验得到的模态阻尼比模型,分析了管道瞬态动力学响应特性,并与实测响应数据进行对比分析。结果表明:采用模态阻尼比计算得到的管道动力学响应,不论是响应时间还是响应大小都更接近于实测值,对于航空管道这种安全性要求很高的结构,应尽可能采用模态阻尼比进行计算分析。

在设计上避开共振,是管路减振的重要方法,由此可见模态分析是管路振动分析的关键技术。本研究针对某型飞机实际液压管路系统展开仿真研究,利用模态分析方法来实现对管路系统故障的诊断和分析,并提出相应的改进措施。

1 管道系统模态分析方法

利用陈果等[10]的方法建立管道系统流固耦合管道动力学模型。对管路系统进行有限元离散,采用梁单元,考虑梁单元的转动惯量和剪切变形,可以得到对应的有限元模型:

(1)

式中,MT—— 按梁单元质量矩阵组装而成的系统总质量矩阵

KT—— 按梁单元刚度矩阵组装而成的系统总刚度矩阵

GT—— 由流速引起的陀螺效应矩阵

KvT—— 由流速引起的系统刚度改变矩阵

X—— 系统的广义位移向量

F—— 外部激励力向量

在对管道进行模态分析时,不考虑管道流体作用、阻尼作用和外载荷的影响,因此,管道系统的自由振动方程为:

(2)

其中,MT和KT分别为管道系统的质量和刚度矩阵。它的解可以假设为以下形式:

X=φsin(ωt-φ0)

(3)

式中,φ——n阶向量

ω—— 振动频率

t—— 时间变量

φ0—— 由初始相位

将解代入动力学方程就得到一个广义特征值问题,即:

KTφ-ω2MTφ=0

(4)

图1为基于锤击法模态试验得到各阶固有频率和振型的示意图。

图1 被测结构的前三阶振型图

图1表明当结构在某阶固有频率处被激发共振时,结构各部分的振动大小将表现出该阶振型。本研究将针对管道结构进行模态分析,得到各阶固有频率和固有振型,并对管道结构可能存在的故障进行分析。

2 某型飞机吸油模块管路结构

2.1 管道结构概述

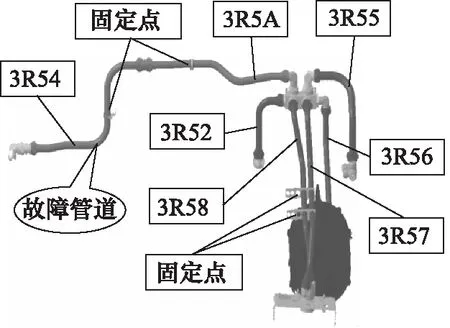

吸油模块是飞机液压系统的一个重要组成部分,如图2所示。其主要功能为汇集液压系统各路回油,供液压油泵吸油使用。吸油模块通过支架与结构侧壁板进行连接。油泵A吸油管路3R5A与3R54通过扩口式直通管接头相连,最终固定于发动机推力销安装所在的框上,中间有2个带垫卡箍固定导管。油泵B吸油管3R52通过扩口式直角管接头与结构梁连接。地面吸油管3R57、3R58与地面吸油组件相连,通过支架与结构侧壁板相连,中间有2个卡板固定导管。油箱吸油管3R56与液压油箱相连。系统吸油管3R55与回油集油接头相连。

图2 某型飞机管路吸油模块管路结构

2.2 吸油模块管路故障现象

在实际使用过程中,该吸油模块与扩口式直角接头连接处螺纹损坏,接头脱出,导致液压系统漏油,报油位低故障,吸油集油模块如图3所示。可见模块共有6个螺纹孔,其中1个螺纹孔的螺纹存在损伤,该螺纹孔与钢制接头配合。将损伤的螺纹孔剖开,其螺纹损伤形貌如图4a所示。可见螺纹损伤不均匀,一侧损伤严重,对称的另一侧则未见明显损伤;在损伤严重螺纹一侧,第一扣螺纹损伤最严重,其螺纹基本被磨损,除沿轴向的磨损痕迹外,还可见黑色的磨损产物,同时在螺纹面上还可见因螺纹断裂形成的凹坑形貌。进一步检查,接头螺纹损伤最严重的对角位置,其与同一侧

图3 吸油集油模块

螺纹磨损程度不相同,该位置的磨损要更严重,如图4b和图4c所示。

图4 螺纹损伤宏观形貌

3 某型飞机吸油模块管路模态仿真分析

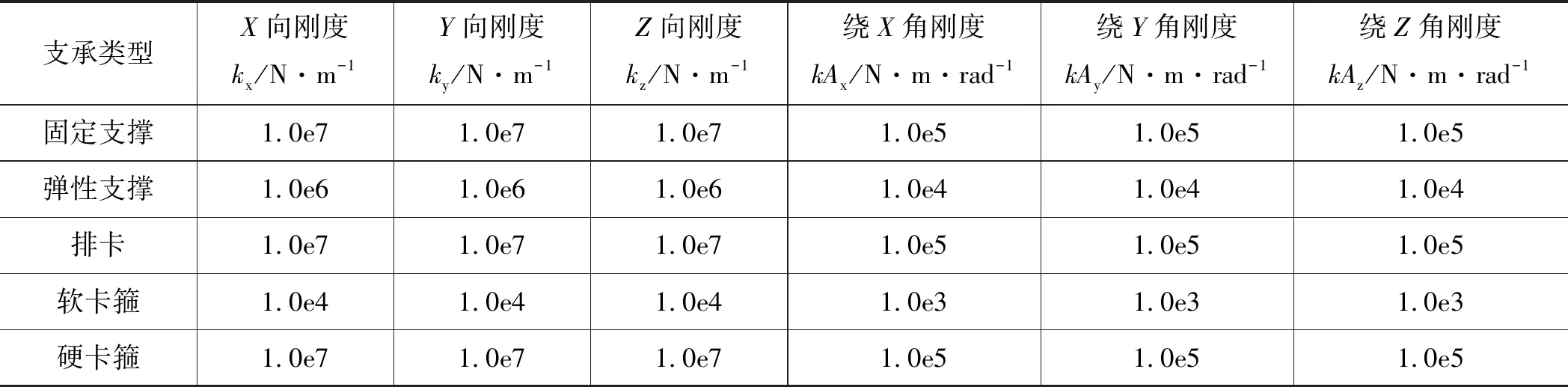

3.1 某型飞机管道支承刚度分类取值

假设管道支承的刚度如表1所示。考虑实际飞机结构的支承情况,将支撑分为以下几类:

(1) 固定支撑,即管道结构与飞机结构或附件之间的固定连接;

(2) 弹性支撑,管道结构与吸油模块之间的连接;

(3) 排卡:即管道与管道之间的浮卡连接;

(4) 软卡箍:即在管道中间施加的刚度较弱的卡箍;

(5) 硬卡箍:即在管道中间施加的刚度很强的卡箍。

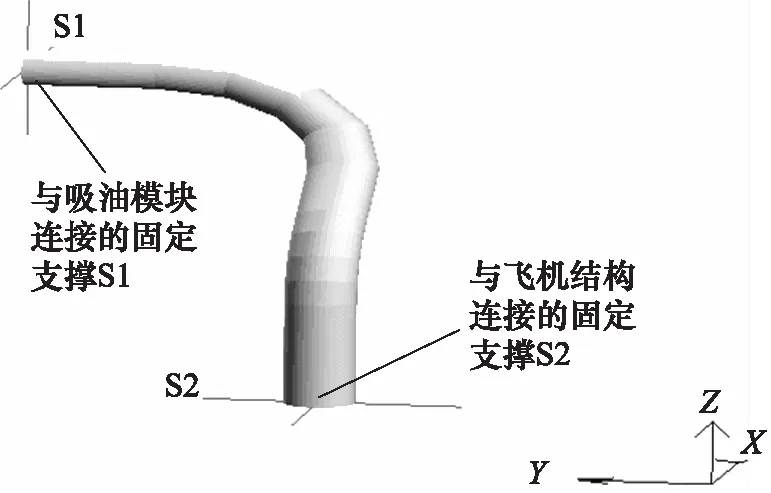

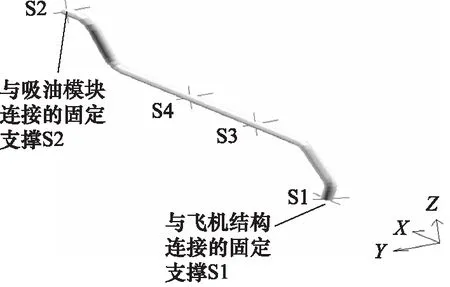

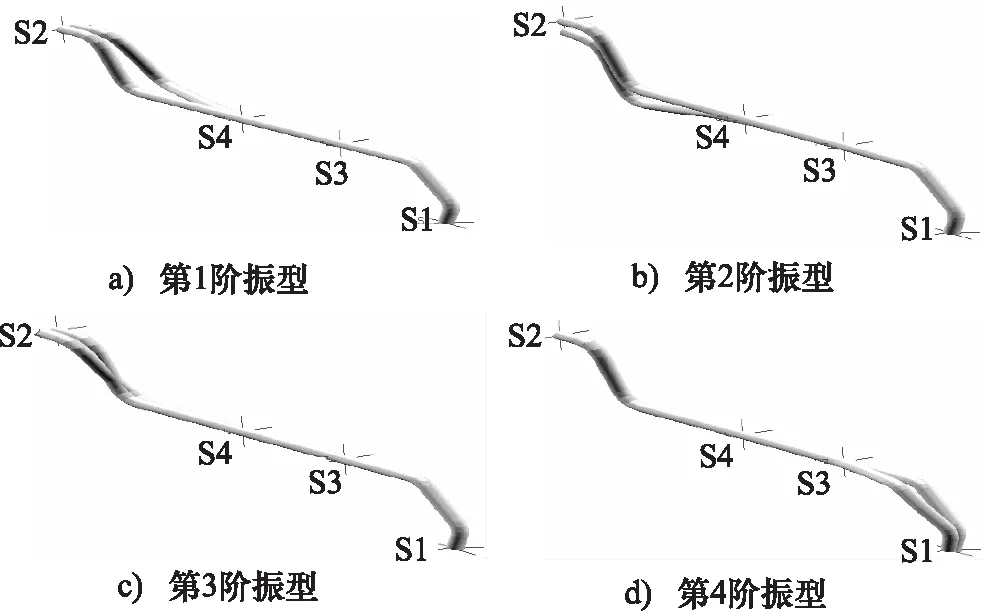

3.2 3R54-3R5A管道模态分析

为了简化模型,不考虑管道接头,将管道3R54及3R5A合成一根管道考虑。如图5所示。其中S1为与吸油模块相连接的弹性支承,S2为与飞机结构相连接的固定支撑,S3和S4分别为在管道中间施加的两个软卡箍,软卡箍的刚度较弱。固定支撑、弹性支承和软卡箍的刚度如表1所示。

图5 管道3R54-3R5A建模

表1 某型飞机管道支承刚度分类及仿真值

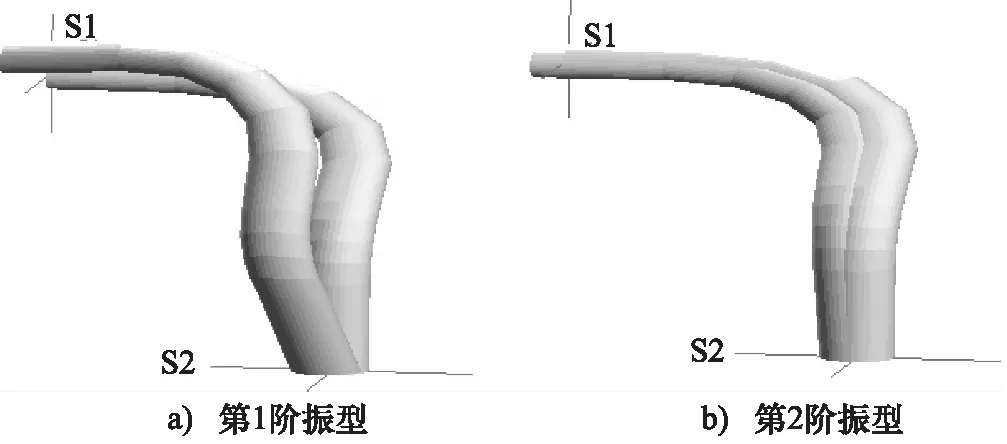

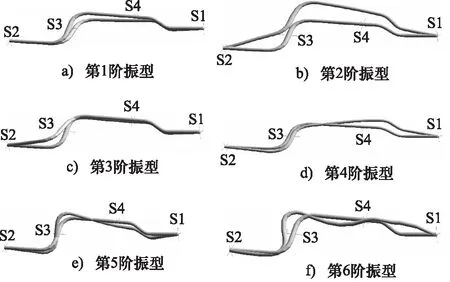

管道模态分析结果如表2所示。各阶振型如图6所示。从表2和图6的各阶模态的固有频率和振型可以看出,第5阶固有振动值得注意,其固有频率为161.97 Hz(对应转速9720 r/min),在发动机高压转子不平衡引起的转速1倍频激励范围,而其对应的振型表现为与吸油模块相连接的固定支承部位产生沿管轴向(Y向)的振动位移。因此,当与飞机结构相连的固定支撑S2受到发动机不平衡激励时,当激励频率与该固有频率接近时,将在管道与吸油模块相连接的固定支承S1处产生很大的振动位移,导致管道与直角管接头之间产生很大的作用力,引起接头产生很大弯矩,从而最终导致吸油集油接头螺纹疲劳损伤,以及支架的疲劳裂纹破坏。

图6 管道3R54-3R5A的各阶振型

对比其他阶的振动模态,其固有频率基本上不在发动机不平衡激励频率范围,同时,其振型主要表现为管道中间部分的较大振动,不会在支撑处产生很大的振动,因而不会导致直角管接头承受很大的弯矩,也因此难以导致吸油集油模块的接头螺纹和支架的疲劳破坏。

表2 管道3R54-3R5A的各阶振型

3.3 吸油模块3R55管道模态分析

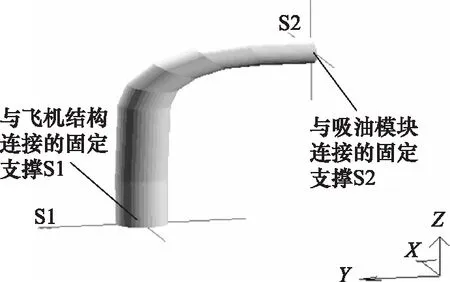

如图7所示。其中S1为与吸油模块相连接的固定支承,S2为与飞机结构相连接的固定支撑,固定支撑如表1所示。

图7 管道3R55建模

管道模态分析结果如表3所示。各阶振型如图8所示。从表3和图8的各阶模态的固有频率和振型可以看出,在吸油模块相连的连接点S1处,各阶振型均具有很大的振型位移,但是其固有频率均超出了发动机不平衡激励频率范围,其固有振动不容易被激发。因此,也不会导致吸油集油模块的接头螺纹和支架的疲劳破坏。

表3 管道3R55的各阶振型

图8 管道3R55的各阶振型

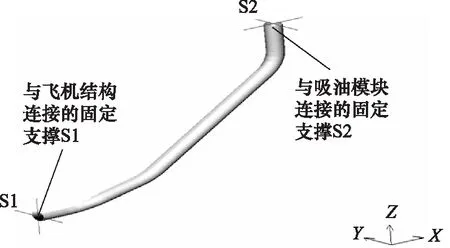

3.4 吸油模块3R52管道模态分析

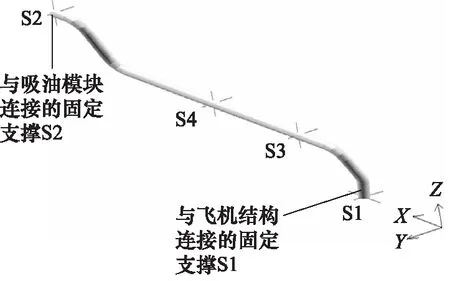

如图9所示。其中S2为与吸油模块相连接的固定支承,S1为与飞机结构相连接的固定支撑,固定支撑如表1所示。

图9 管道3R52建模

管道模态分析结果如表4所示。各阶振型如图10所示。从表4各阶模态固有频率可以看出,在吸油模块相连的连接点S2处,各阶固有频率均超出了发动机不平衡激励频率范围,其固有振动不容易被激发。因此,也不会导致吸油集油模块的接头螺纹和支架的疲劳破坏。

表4 管道3R52的各阶振型

3.5 吸油模块3R56管道模态分析

如图11所示。其中S2为与吸油模块相连接的固定支承,S1为与飞机结构相连接的固定支撑。固定支撑刚度如表1所示。

图10 管道3R52的各阶振型

图11 管道3R56建模

管道模态分析结果如表5所示。各阶振型如图12所示。从表5和图12的各阶模态的固有频率和振型可以看出,在吸油模块相连的连接点S2处,各阶振型均具有很大的振型位移,但是其固有频率为均超出了发动机不平衡激励频率范围,其固有振动不容易被激发。因此,也不会导致吸油集油模块的接头螺纹和支架的疲劳破坏。

表5 管道3R56的各阶振型

图12 管道3R56的各阶振型

3.6 吸油模块3R57管道模态分析

1) 管道建模

如图13所示,在管道3R57上,S2为与吸油模块相连接的固定支承,S1为与飞机结构相连接的固定支撑,固定支撑如表1所示。

图13 管道3R57建模

2) 管道模态分析

管道模态分析结果如表6所示,各阶振型如图14所示。从表6和图14的各阶模态的固有频率和振型可以看出,在吸油模块相连的连接点S2处,各阶振型均具有很大的振型位移,但是其固有频率均超出了发动机不平衡激励频率范围,其固有振动不容易被激发。因此,也不会导致吸油集油模块的接头螺纹和支架的疲劳破坏。

表6 管道3R57的各阶振型

图14 管道3R57的各阶振型

3.7 吸油模块3R58管道模态分析

如图15所示,在管道3R58上,S2为与吸油模块相连接的固定支承,S1为与飞机结构相连接的固定支撑,固定支撑如表1所示。

图15 管道3R58建模

管道模态分析结果如表7所示。各阶振型如图16所示。从表7和图16的各阶模态的固有频率和振型可以看出,各阶振型均具有很大的振型位移,但是其固有频率均超出了发动机不平衡激励频率范围,其固有振动不容易被激发。因此,也不会导致吸油集油模块的接头螺纹和支架的疲劳破坏。

表7 管道3R58的各阶振型

图16 管道3R58的各阶振型

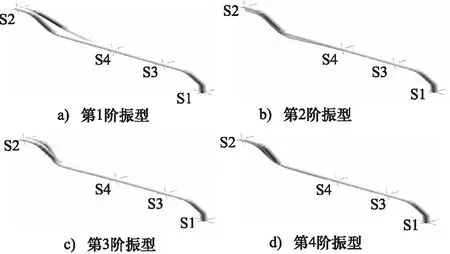

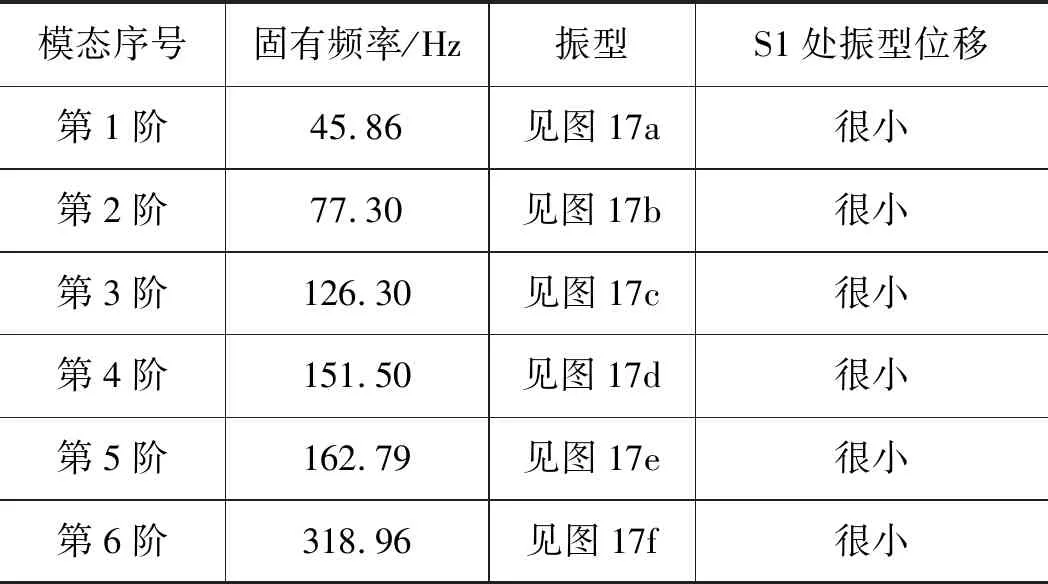

4 某型飞机吸油模块管路振动优化

通过上述模态分析,发现管道3R54-3R5A存在较大的设计缺陷,是导致吸油模块故障的根本原因所在。为此,对吸油模块及其支架的结构设计进行了优化,将铝合金吸油模块更改为钛合金,吸油模块的固定支架由铝合金更改为不锈钢,加强了吸油模块及其支架的刚度和强度。即将管道固定支撑S1的三个方向的线刚度均增加为1.0×107N/m,绕3个方向的角刚度均增加为1.0 e5N·m/rad,管路系统的固有频率和振型如表8和图17所示。可以看出6阶振型不仅避开了发动机的不平衡激励频率,而且固定支撑处的振动均很小,显然,在发动机不平衡响应引起的简谐激励作用下,不会引起管接头很大的附加动应力。

表8 优化后管道3R54-3R5A的各阶振型

图17 优化后管道3R54-3R5A的各阶振型

最后,经过装机验证表明该型飞机通过改进吸油模块及其固定支架的结构和材质,提高了吸油模块及其支架的刚度和强度,该故障最终得以消除,其改进效果验证了本研究基于模态分析的管道故障诊断方法的正确有效性。

5 结论

本研究针对某型飞机液压管路吸油模块管道故障问题,建立了管道有限元动力学模型,进行了管道模态仿真分析,发现导致管道出现故障的危险模态,最后,基于模态分析方法,为了有效地避免该阶模态的出现,提出了提高吸油模块和支架的刚度的改进措施。实际的飞机管路系统的改进效果表明了本研究分析方法的正确性。