数控车工典型零件的工艺分析

王 琛

(平顶山技师学院,河南 平顶山 467000)

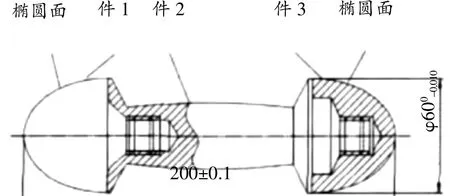

数控车床主要是用于回转类零件的加工,例如轴类或者盘类零件的内外圆柱面或内外圆锥面的复杂的回转等等。如图1,该典型的配件是由件1、件2、件3三个零部件所组成的。这三个部件其结构并不复杂,但要在短时间内保质保量地进行加工,这就要求数控车工对数控车床的性能特点、操作方法都十分了解,还要有正确的加工方案的保证。

图1 零件装配图

1 工艺准备

1.1 图样分析

(1)分析图形:轴类零件的加工一般包括两个重要方面:一是要保证零件尺寸的精度;二是要保证零件的表面粗糙程度。图1所示的零件是一个组合件,分为件1、件2、件3三部分。该零件的加工内容包括外端面、锥面、椭圆、沟槽、螺纹等共计8部分,虽然图形简单,但是十分考验数控车工的操作技巧。

(2)分析尺寸:在进行数控机床操作的时候分析的尺寸要使用变成尺寸,而编程尺寸的计算公式为:编程尺寸=基本尺寸+(上偏差+下偏差)/2,所求即为编程尺寸。由图1所示,该组件的重要尺寸已标注,件1的最大外圆直径为φ60-0.0190,利用上述编程尺寸计算公式进行计算可以得到件1的最大外圆直径编程尺寸为φ59.9905,而由四舍五入应取φ59.991。以该尺寸标注为例,其余尺寸分析也应该使用编程尺寸计算公式进行计算。

1.2 零件装夹

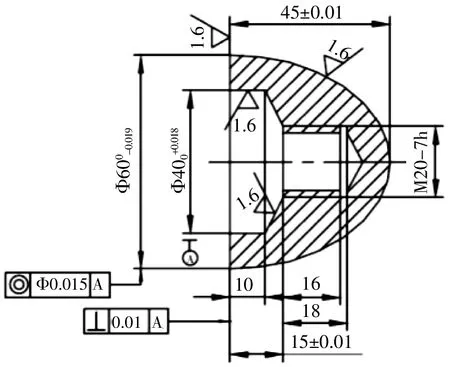

(1)件1的加工:通过分析每个件1、件2、件3的特点可以发现,件1和件3其存在共同的问题。以件1为例,如图2所示,当完成了零件的左半边或者右半边的工作时,余下的另一部分零件的轮廓存在无法装夹的问题,件1的左侧的椭圆面加工完成之后,加工右半部分时,零件没有了装夹位置。

图2 件1

因此,在加工件1和件3的时候,需要利用辅助夹具来完成两个零件的加工。需要将件1的右半侧的螺纹、退刀槽、圆弧以及件3的内轮廓加工好,利用件3的内螺纹作为件2的辅助夹具进行装夹,完成3个零件的装配。

(2)件3的加工:件3(如图3所示)的加工在上文已经简要介绍过了,首先要加工工件的内轮廓,作为件1的辅助夹具。在内螺纹加工完成之后,不要卸掉夹具,直接通过螺纹配合的方法进行加工件3的椭圆部分。

图3 件3

(3)件2的加工:件2的该组合件的3个零件中最为复杂且精度要求最高的一个零件。φ40和φ60两个外圆面必须在一次装夹之后同时完成加工,不仅如此φ60的外圆面的两侧端面还必须与中心轴线保持垂直。鉴于如此的零件加工要求,为了保证零件加工的精度和质量,必须采用一夹一顶的装夹方法来完成件2的加工。

2 刀量具的选择

在完成了对组合件的各部分零件的图形分析、尺寸分析以及零件装夹的准备工作之后,下一步需要做的工作就是针对于不同零件的刀量具的选择。

2.1 刀具的选择

刀具的选择应该是根据加工要求的不同来选择不同的刀具的,这里以件2中的大圆弧面的加工来简要讲述一下刀具的选择问题。

根据所标注的数据,可以轻松的判断出使用的钻头有B型的φ2.5 mm的中心钻和φ17.5 mm的麻花钻;盲孔镗刀加工的最小孔径为φ16 mm,加工的有效深度为40 mm;内三角型的螺纹刀,最小孔径为φ=16 mm,加工的有效深度为40 mm;内切槽刀,最小孔径为φ=16mm,加工的有效深度为35mm。而用来加工大圆弧面和其两侧面的外圆尖刀选择则有一定的讲究,∠BAC=28.07°,加工该工件所使用的刀具还有外圆车刀、外圆槽刀(刃宽≤3)、外圆切刀(刃宽≤5),为了防止在工件加工的过程中刀具与所加工的工件产生接触,发生意外所以外圆尖刀的选择应慎之又慎,应选择72.5°的外圆尖刀。

2.2 量具的选择

量具的选择相比于刀具的选择就简单许多,选择的量具只要能够满足最大的测量需求,并且保证零件加工的精确度即可。

3 工件加工

3.1 毛坯切断

毛坯切断的方法有两种:排切法和直切法。具体的毛坯切断方法应根据加工工件时刀具的不同、有效切入深度的不同以及毛坯的直径的不同进行选择。

3.2 椭圆的加工

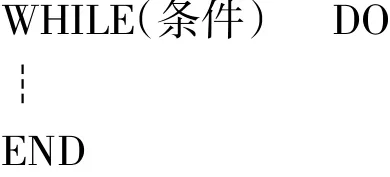

椭圆的加工需要用到宏程序,G指令在不同型号的机床使用方法也不同。比如:华中世纪星系统的机床可以使用G71指令运行宏程序的循环体,宏程序循环语句格式是:

而FANUC 0i Mate系统机床则可使用G73指令运行宏程序的循环体,宏程序循环语句格式是:

4 加工顺序

加工顺序是组合型器件顺利加工的关键,合理的加工顺序能够减少原材料的使用,节省出重复装夹刀具、工件等的时间,大大提高加工效率,创造更好的经济效益。因此,在进行加工之前必须设计出合理的加工顺序。

5结语

一个合格优质的零件的加工需要对加工环节的各个步骤进行精密的设计,只有这样才能保质保量的完成零件的加工。