新型大蒜播种机关键技术研究

张 芳

(淄博职业学院机电工程学院,山东 淄博 255000)

我国大蒜资源丰富,是世界上最大种蒜国,但是由于蒜瓣的不规则外型且要求每个种穴只有单粒蒜瓣及种植后蒜尖朝上的问题,故大蒜的种植都采用人工种植,劳动强度大,效率低,农民越来越需要大蒜种植的机械化与自动化,因此开发大蒜种植机械也越来越迫切。

国外的大蒜种植机以美国、意大利、韩国为代轻表,特点是开沟之后散播,实现大面积机械种植,基本可实现单粒排种。但控制不了蒜瓣种植后的蒜尖朝上问题。

国内也正在研究大蒜种植机蒜瓣的单粒排种及蒜瓣种植后的定向问题。具有代表性的是我国农业机械化科学研究院及有关单位联合研制开发的自走式五行大蒜种植机,采用转勺式排种、螺旋管式定向装置,先打孔后投蒜的异步种植方式,特点是可实现种植时的自动喂料。虽取得了一些成果,但也存在一定的问题,影响大蒜的种植质量与效率,需要进一步改进和完善。

1 总体设计方案

机器运行过程中,拖拉机的动力传递到槽轮机构,再通过皮带或链轮机构,传递给大蒜取种机构,排种机构通过非平行式取蒜爪取出蒜种箱中的蒜种,落入矫正漏斗。矫正器压片通过凸轮机构传递动力对蒜种前端进行压紧,然后另一凸轮机构控制的矫正漏斗下部打开,此时蒜种根部会低于芽端位置,然后第一凸轮机构继续转动,矫正器压片抬起,蒜种根部朝下平稳的落入接蒜漏斗,第二凸轮机构下部连接杆上的弹簧通过弹力,使漏斗再闭合,通过管道落入种植机构,种植机构顶部带有凸轮机构可以将连接种植斗的管道和种植爪都同时压入土里,种植爪内有弹簧,当离开种植管道外面的圆筒后,种植斗内的弹簧会使种植斗打开,使得蒜种直立平稳的落入土壤中,而后靠种植管道和圆筒之间的凸轮和弹簧机构,使种植管道和种植斗回到初始位置。如图1所示。

图1 总体设计方案

2 主要零部件设计及功能

2.1 机器间歇和种植部分的分步作业

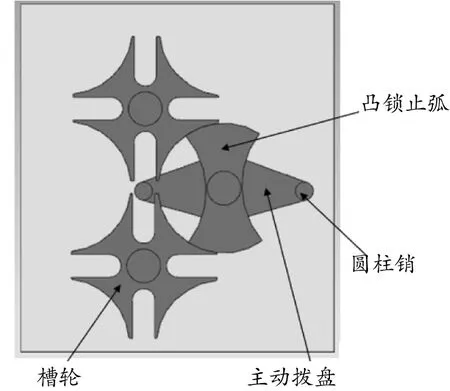

该大蒜种植机在原有手扶拖拉机的动力源的基础上加入了2个槽轮机构,拨杆绕轴心旋转180°,两槽轮各转90°,实现了机器行进中的间歇和种植部分的分步作业,如图2所示。

2.2 单粒取蒜装置

通过带轮(或链轮)传动,取蒜勺沿传送带运动,实现从蒜种箱中取蒜,由于两滚轮的中心连线与蒜种箱侧壁成一定角度,并不平行,所以可以实现每次只取单粒蒜,多余蒜种会在传送带上升运动中滚落。如图3所示。

图2 槽轮机构

图3 取蒜装置

2.3 蒜头矫正机构

如何实现蒜种的头部朝下,根尖部位朝上,是本文研究的重点,我们设计了以下机构,第一种情况如果蒜尖朝下,矫正器压片通过凸轮机构传递动力对蒜种前端进行压紧,然后另一凸轮机构控制的矫正漏斗下部打开,此时蒜种根部会低于芽端位置,然后第一凸轮机构继续转动,矫正器压片抬起,蒜种根部朝下平稳的落入接蒜漏斗;如果滑入矫正漏斗的原本就是大端朝下,那压杆和矫正器压片将不会对他们起作用,当动漏矫正漏斗下部打开时,还是大端朝下落下,保证了蒜芽的朝向。

图4 蒜瓣矫正机构

图5 插蒜机构

2.4 开合播种机构

种植机构顶部带有凸轮机构可以将连接种植斗的管道和种植爪都同时压入土里,种植爪内有弹簧,当离开种植管道外面的圆筒后,种植斗内的弹簧会使分瓣种植斗打开,使得蒜种直立平稳的落入土壤中,而后靠种植管道和圆筒之间的凸轮和弹簧机构使种植管道和种植斗回到初始位置。

3 创新点

(1)利用非平衡取蒜爪和蒜箱的不平行配合,保证单粒取种,解决了单粒种植的要求。

(2)利用矫正器漏斗与矫正器压片的间隙分步配合,能使种子平稳地保持根尖向上掉落到种植管道内。

(3)传送过程中和种植时保持直立插入到土壤中,极大地提高了蒜瓣的发芽率和栽种质量。

(4)开穴的同时放入蒜种,极大的提高了效率,还保证了发芽率。

4 应用前景

到目前为止,我国大蒜定向播种的专利有十几项,但还没有成熟的、能够推广应用的大蒜播种机械,仍然依靠传统的人工方式进行种植,即先开沟,芽朝上直立插于沟中,强度大,效率低,影响了大蒜生产的经济效益。该设计能够实现单粒取蒜、直立播种、播深稳定、播种效率高,降低成本、降低劳动强度、增加农民收入。