餐厨垃圾高温厌氧消化过程参数研究

黄安寿, 何永全, 曾祖刚

(重庆环市卫集团有限公司, 重庆 401121)

自2010年国家启动餐厨废弃物资源化利用试点城市建设以来,全国已累计开展100个餐厨垃圾处理施的建设与运营工作,80%采用厌氧消化处理技术。餐厨垃圾因含水率高、成分复杂、易酸化腐败等特点,在厌氧消化过程中容易出现酸化或者游离氨抑制,导致厌氧消化产气性能下降[1]。国内外一些学者将厌氧消化过程中产酸相和产甲烷分阶段处理,虽然对厌氧消化系统的稳定性有一定提高[2],但不能从根本上避免厌氧消化过程中的酸化或者游离氨抑制。本实验通过一个有效容积50 m3的CSTR高温厌氧消化反应器,模拟工程化运行条件,分析餐厨垃圾厌氧消化过程平衡、失衡阶段,挥发性脂肪酸、总碱度、总氮、游离氨的参数变化情况,以期提出餐厨垃圾厌氧消化过程中控制条件。分析系统内挥发性脂肪酸的变化情况,从TAC和VFAs之间的关系,分析系统产气能力、运行状况和极限点,确定相关比值,总结在系统酸积累和氨氮中毒情况下快速处置方法,为餐厨垃圾厌氧消化高效稳定处置提供借鉴。

1 实验材料与方法

1.1 实验材料

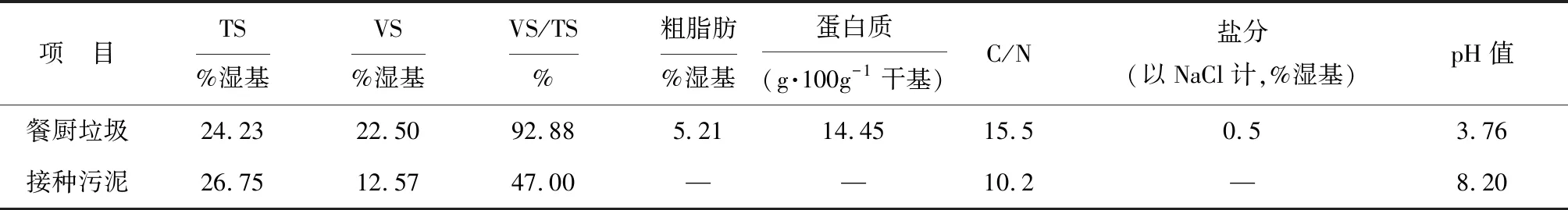

餐厨垃圾取自重庆市某餐厨垃圾处理厂,接种污泥为该处理厂厌氧消化后的沼渣污泥。餐厨垃圾和接种污泥相关性质见表1。

1.2 实验方法

1.2.1 实验装置

厌氧消化反应器(completely Stirred tank Reactor,CSTR)有效容积50 m3,反应器设定恒温(55℃±0.5℃),搅拌频率20 rpm,设计水力停留时间(Hydraulic retention time)25 d,设计满负荷进料量2.0 t·d-1,进料餐厨垃圾含固率为8%,反应器启动运行时,内部固体浓度约为3.8%。

表1 餐厨垃圾和接种污泥性质

1.2.2 总碱度(Total alkalinity concentration,TAC)和挥发性脂肪酸(Volatile fatty acids,VFAs)

TAC和VFAs监测方法采用Nordmann联合滴定法[3]。

1.2.3 总氨氮的测定和游离氨的计算

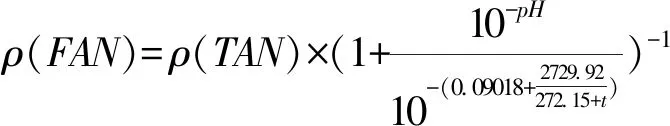

总氨氮(Total ammonia nitrogen,TAN)的测定采用水和废水监测分析方法[4],游离氨(Free ammonia nitrogen,FAN)的计算[5]通过如下公式计算:

式中:ρ(FAN)为游离氨的浓度,mg·L-1;ρ(TAN)为总氨氮浓度,mg·L-1;t为厌氧消化罐运行温度,℃。

1.2.4 挥发性脂肪酸组份的测定[6]

挥发性脂肪酸组份的测定采用日本岛津公司的气相色谱仪,进样器、检测器和柱箱温度分别为250℃,250℃,阶段升温100℃~180℃,升温速率5℃·min-1,载气为高纯氮气。

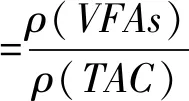

1.2.5 酸碱比的计算

酸碱比的计算见下式:

式中:ρ(VFAs)为挥发性脂肪酸的浓度,mg·L-1;ρ(TANC)为总碱度的浓度,mg·L-1。

整个实验期间,每周进行5次取样测试,分析反应器沼气产量,系统内部TAC,VFAs以及氨氮等指标。

2 结果与分析

2.1 厌氧消化系统的接种与失衡分析

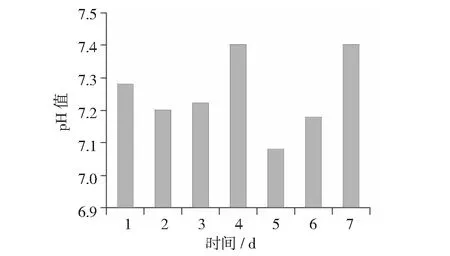

厌氧系统接种之前,先注入30 m3清水,升温至55℃,投加接种污泥10 t,含固率为26.75%,调节至含固率为8%由螺杆泵注入厌氧消化系统,系统完成接种后第5天,厌氧消化内部环境逐渐形成,并开始产生沼气。期间检测厌氧系统pH值、总碱度(TAC)与挥发性脂肪酸(VFAs)、总氨氮(TAN)的指标(见图1和图2)。其中pH值一直维持在7.0以上,总碱度、挥发性脂肪酸和总氨氮随着时间的推移都在逐步提升。甲烷浓度从第3天开始上升至35%,到第7天达到66.7%。

图1 厌氧系统接种后TAC,VFAs,TAN的变化情况

图2 厌氧系统接种后pH值的变化情况

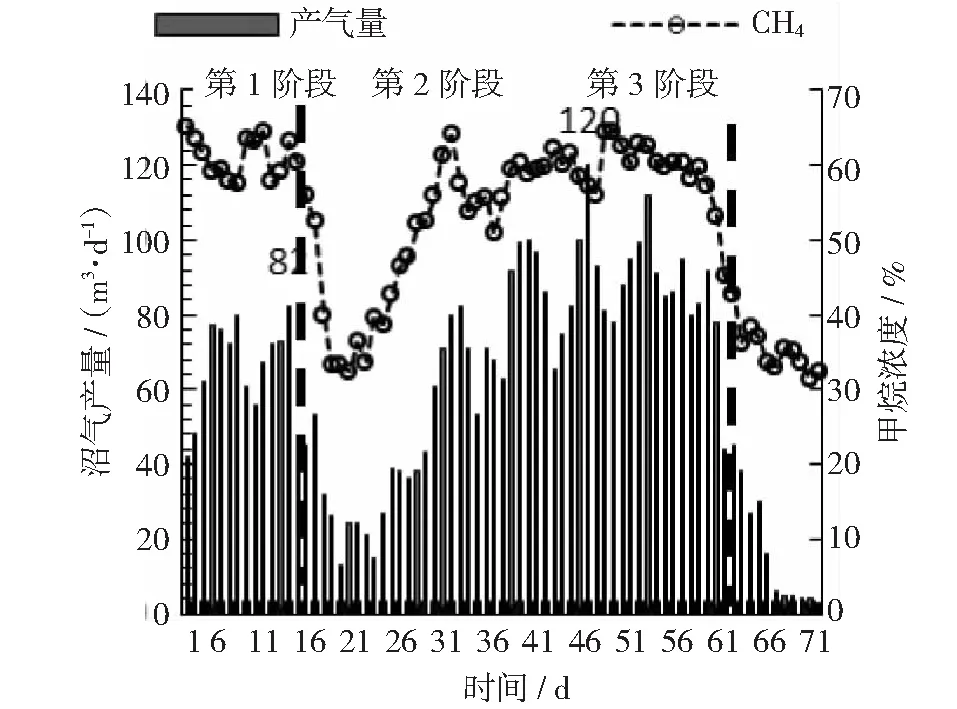

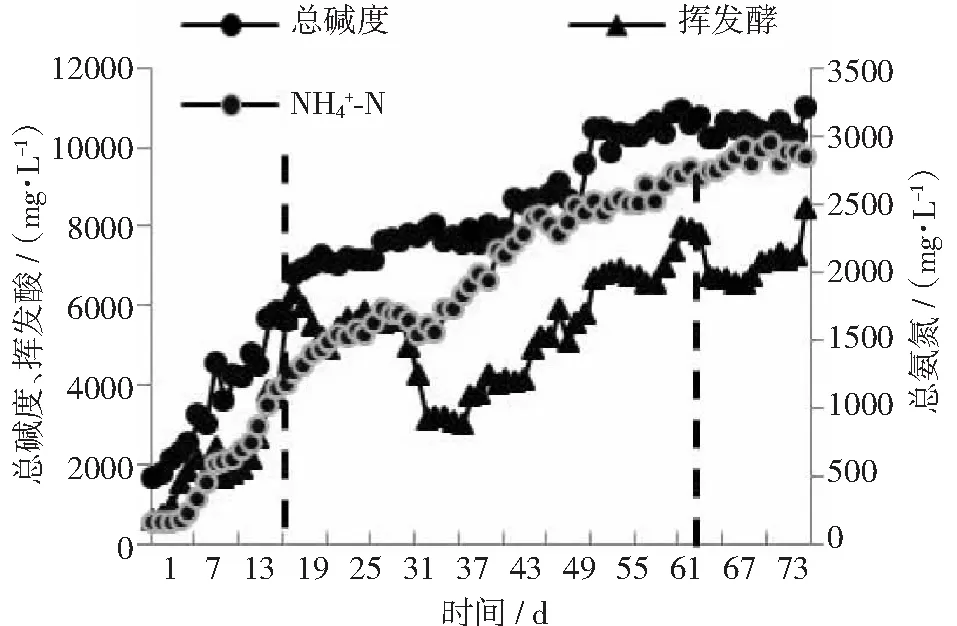

在厌氧系统接种成功之后,以餐厨垃圾为原料开始冲击负荷试验,采用厌氧系统沼液出水为稀释水对餐厨垃圾原料进行稀释,沼液出水与餐厨垃圾原料比例为2∶1,每天进料量为300 kg,平均含固率为8%,每间隔3 d增加150 kg餐厨垃圾进料量。第1阶段的试验在第16天后反应器产气量由82 m3·d-1,迅速下降至32 m3·d-1,甲烷浓度也由60%左右快速下降至33%。第2阶段从第17天开始至第62天,第18天厌氧消化反应器内部pH值降低至6.5,为了恢复反应器系统,从第18天至第22天开始往厌氧消化反应器中投加自来水稀释后工业级碳酸氢钠溶液,为期4 d,工业级碳酸氢钠的投加量5 kg·d-1,反应器内部pH值从6.5提升至7.5,期间沼气产量均在30 m3·d-1以下,从第25天开始,沼气产量提升至35 m3·d-1左右,并持续至第28天,甲烷浓度也从之前30%左右提升至52%,第29天开始恢复餐厨垃圾进料,进料量为300 kg,每间隔3 d提升150 kg餐厨垃圾进料量,采用自来水替代沼液出水稀释餐厨垃圾原料,配比为2∶1,沼气产量逐步提升,当实验进展至第48天,进料量为1500 kg·d-1时,反应器出现了120 m3·d-1的产气高峰,到第56天,进料量为1800 kg·d-1时,反应器的产气量降低至91 m3·d-1。第3阶段,当实验开展到第64天,进料量为2250 kg·d-1时,产气量骤降至44 m3·d-1,第67天时沼气量已低至30 m3·d-1以下,产气量没有再回升。

图3 试验产气量和甲烷浓度分析

图4 试验中反应器内各指标变化

根据反应器产气能力和反应器内指标状况,如图3和图4所示,第1阶段0~16d,在反应器内总碱度(TAC)、挥发性脂肪酸(VAFs)和总氨氮(TAN)浓度快速上升,酸碱比从0.1逐步上升至0.8,结合表2第1阶段的挥发性脂肪酸组份监测可以看出,第14天时,丙酸、戊酸显著升高,沼气产气量与甲烷浓度均显著下降。第2阶段17~61 d,在第17天厌氧消化反应器内pH值降低至6.5,出现了酸化,通过加碱并停止进料,投加工业碳酸氢钠pH值调节至7.5,系统产气逐步提升,系统也逐步恢复正常。说明在厌氧系统出现酸化以后,通过添加化学试剂提升并稳定厌氧系统pH值,改善内部酸碱缓冲体系是可以使得厌氧系统逐步恢复[7]。第3阶段62~75 d,系统日产气量从105 m3骤降至78 m3并继续下滑,内部总碱度(TAC)达到10744 mg·L-1,总氨氮(TAN)浓度接近3000 mg·L-1,挥发性脂肪酸(VFAs)浓度峰值7954 mg·L-1,此时,厌氧系统出水产生大量泡沫 。针对厌氧系统产生泡沫的原因,国内外也有不少研究报道,何琴[8]等在餐厨垃圾厌氧消化起泡现象研究中,将起泡的原因归结为厌氧消化系统内部大量挥发性脂肪酸(VFAs),特别是丙酸积累以及Longilineaarvoryzae和Levilinea等特定丝状菌大量繁殖的联合作用引起。也有将起泡原因归结为游离氨(FAN)对甲烷菌的抑制,唐波[9]等在总氨氮对餐厨垃圾厌氧消化系统中的积累及其抑制作用研究中发现,当游离氨(FAN)浓度达到300 mg·L-1以上时,消化系统出现泡沫。由此分析,本次试验末期,厌氧消化反应器出现泡沫的情况很可能是由于反应器中游离氨(FAN)的抑制和毒害使得厌氧微生物菌群死亡,而后与沼气一起上浮,最终导致反应器系统的崩溃。

表2 不同阶段挥发性脂肪酸检测 (mg·L-1)

2.2 厌氧消化产气与内部指标分析

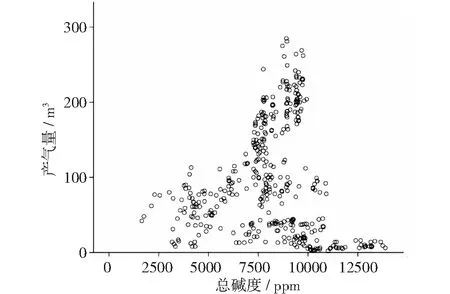

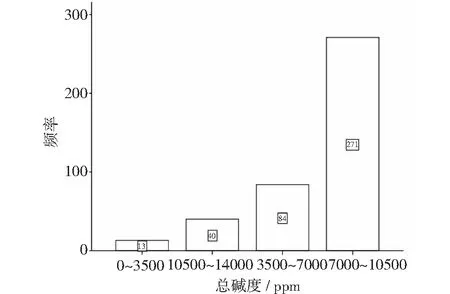

图5 总碱度与产气量关系

图6 总碱度区间分布

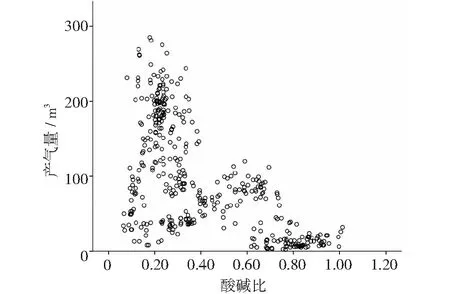

图7 酸碱比与产气量关系

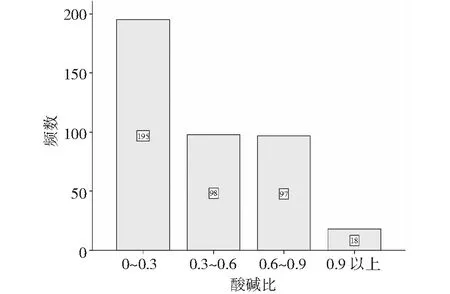

图8 酸碱比区间分布

2.3 高温厌氧消化过程参数验证

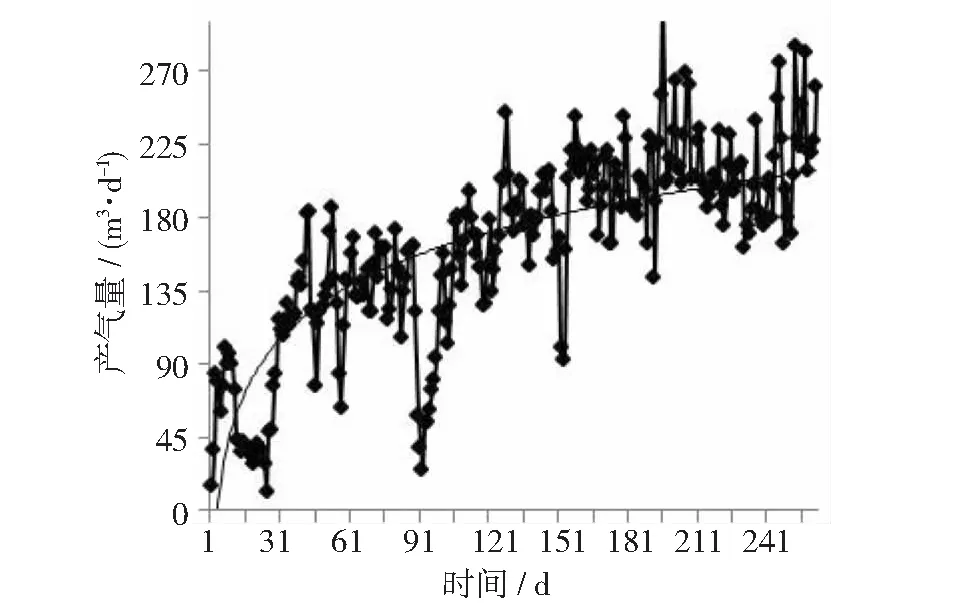

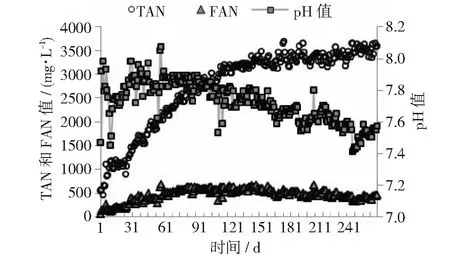

通过前期失衡分析,确定厌氧系统优化控制区间后,对原有厌氧系统进行清空并重新接种,接种过程与第1次相同,餐厨垃圾原料采用自来水稀释,自来水与餐厨垃圾比例同为2∶1。从图9和图10数据分析发现,从接种第1天到第25天,厌氧消化反应器中酸碱比均高于0.25,因此在该阶段并未投加餐厨垃圾原料,沼气产量先升高后降低,到第25天沼气产量降低至12 m3·d-1。从第26天开始,酸碱比值降低至0.271,开始餐厨垃圾进料,进料量为300 kg·d-1,每间隔3 d增加150 kg餐厨垃圾,平均含固率8%,此后酸碱比值长期处于0.3以上,酸碱比值的上升说明了之前的餐厨垃圾进料量以及提升幅度偏大,使得有机物料降解过程中产生的挥发性脂肪酸(VFAs)没能得到及时的消化。第48天至第60天期间,系统酸碱比值大多处于0.35~0.388之间,第61天开始,产气量出现下降。因此,在厌氧消化系统运行初始阶段,为避免反应器餐厨垃圾原料降解过程中挥发性脂肪酸(VFAs)的累积和对厌氧微生物抑制,餐厨垃圾原料的进料量与提升量不宜过大,期间应重点控制反应器内部的酸碱比值。为调整厌氧消化反应器系统的状态,第61~88天期间将自来水与餐厨垃圾比例调整为4∶1,进料量为2000 kg·d-1,通过上述操作,使得反应器内部总碱度、挥发性脂肪酸等指标出现了快速下降,但产气量变化。第89~92天期间,因消化反应器中一个阀门损坏而排出10 m3的沼液,后续又补充了10 m3的自来水,因此反应器在此期间产气量、总碱度等指标出现了显著变化。从第93天开始试验恢复300 kg·d-1的进料,自来水与餐厨垃圾配比仍为2∶1,每间隔5 d提升100 kg,第150天以后,总碱度(TAC)、挥发性脂肪酸(VFAs)、总氨氮(TAN)以及游离氨(FAN)的变化趋于平缓,单位容积产气量达到4.42 m3·m-3d-1。通过图11指标分析不难发现,系统pH值随时间推移缓慢下降,并维持在7.6左右,总氨氮(TAN)前期增长快速,后期增速趋于平缓,最终稳定在3000~3500 mg·L-1范围,而游离氨(FAN)在后期出现了小幅下降。系统出现产气高峰时总碱度(TAC)在8000~9500 mg·L-1之间,挥发性脂肪酸(VFAs)2000 mg·L-1左右,酸碱比在0.2~0.3之间。与第一次冲击负荷试验不同的是,在厌氧消化反应器运行的整个过程中,游离氨(FAN)的浓度先上升,后下降,并维持在400 mg·L-1以上,并未出现抑制情况,这可能是因为氨氮逐渐积累的过程中,厌氧消化系统内微生物被驯化。关于游离氨(FAN)对厌氧系统的抑制阀值的研究,不能仅局限于游离氨(FAN)抑制的阀值浓度,还应综合考虑厌氧消化系统不同阶段内部微生物种群数量、结构和代谢途径[10-13]。Yenigün[14]等曾报道,驯化后微生物对FAN和TAN的耐受浓度分别可达到337~800 mg·L-1和2800~6000 mg·L-1。关于厌氧消化氨抑制,何琴[15]等在R-PFR与CSTR厌氧消化餐厨垃圾运行效率计微生物群落结构对比研究中也发现,长期运行的CSTR反应器中甲烷菌群落会由初期的单一优势的乙酸营养型Methanosaeta向Methanosatea与Methanosarcina等混合营养型产甲烷菌共同作用的方向转移,从而使得系统产甲烷更加稳定。

图9 日产气量变化

图10 总碱度与挥发性脂肪酸变化

图11 TAN,FAN和pH值的变化曲线

3 结论

通过餐厨垃圾高温厌氧消化冲击负荷实验以及相关指标的分析验证,在餐厨垃圾高温厌氧消化过程中,反应器内部总碱度(TAC)、挥发性脂肪酸(VFAs)、总氨氮(TAN)和游离氨(FAN)等指标可以用于厌氧消化工程化运行监控与分析,明确了餐厨垃圾高温厌氧消化高效稳定运行的控制条件,结果表明:

(1)在高温厌氧消化过程中:当总碱度(TAC)浓度至小于7000 mg·L-1时,系统处于负荷提升阶段,在该阶段应注意控制系统的进料负荷,避免负荷过大使得挥发性脂肪酸的累积,造成系统失衡,当浓度大于10500 mg·L-1时,系统处于高负荷阶段,在该阶段应重点控制系统总氨氮浓度和游离氨浓度,避免出现氨氮对厌氧菌种的抑制。

(2)在餐厨垃圾高温厌氧消化过程中,酸碱比值控制在0.3以下可以确保系统不会出现酸化情况,最佳产气效率下,酸碱比值控制在0.2~0.3范围,当系统处于高负荷运行状态时,总氨氮浓度应低于3500 mg·L-1。

(3)采用CSTR高温厌氧消化工艺处理餐厨垃圾,通过厌氧消化过程参数的优化控制,可以实现系统高效产气,在高负荷运行状况下,系统的容积产气率最高可以达到5.63 m3·m-3d-1。