科研成果转化为实验教学资源的探索

董桂伟, 赵国群, 王桂龙, 宋立彬

(山东大学 材料科学与工程学院, 山东 济南 250061)

加快建设创新型国家是新时期现代化建设全局的战略举措[1]。高等学校是我国创新型国家建设的主力军,肩负着科技创新和培养人才的双重责任[2-3]。近年来,在国家的重点建设下,高等学校取得了令人瞩目的科研成果,有力地推动了产业和社会进步[4-5]。然而,如何将科研成果在服务于经济社会发展的同时,转化应用于创新人才培养,是当前各高等学校教育教学改革过程中面临的一个现实而重要的课题。特别是对于高等工程教育而言,将前沿、先进的科研成果转化为本科实验教学资源,对培养工科学生的实践能力、探索能力和创新能力都具有十分重要的意义[6-7]。

注射成型是塑料加工中重要的成型方法,是材料成型及控制工程专业学生在本科期间必须认识和掌握的材料成型工艺之一[8]。在以往的实验教学过程中,针对注塑成型只开设了注塑模具拆装、盒型件注塑等认知性的实验,且大都使用教学用注塑机和简单的树脂模具进行,尽管在一定程度上使学生对注塑工艺原理和模具有一定的认识,但这些实验教学资源在综合性、先进性、前沿性以及与实际生产的贴近程度上均存在一定的差距,很难激发和培养学生的学习探究能力和创新思维能力[9]。

近年来,本团队开发了一种快速热循环绿色注塑新技术,该技术通过动态控制注塑过程中的模具温度,消除了常规塑件存在的熔接痕、云纹等表面缺陷,取消了打磨、喷涂等二次加工工艺,实现了短流程、节能减排和绿色环保的注塑生产[10-12]。目前,该技术已广泛应用于各塑料加工企业的注塑生产,“快速热循环高光注塑成型技术开发及其产业化”荣获2010年度国家科技进步二等奖。为进一步提升本专业本科实验教学的先进性和前沿性,使学生了解和掌握现行的注塑工艺与方法,培养学生的探索能力和创新能力,开发了“快速热循环注塑工艺与模具”综合实验教学项目,将科研中的新思路、新方法引入本科实验教学,大大锻炼和提升了学生的创新思维能力、动手操作能力和研究探索能力。

1 转化原则

“快速热循环高光注塑成型技术开发及其产业化”是一项集基础研究、工艺开发、装备研制以及产业化推广于一体的科研成果。为实现该科研成果向本科实验教学资源的成功转化,确立了以下转化原则。

(1) 安全性原则。快速热循环注塑工艺涉及高温、高压等不安全因素。在向本科实验教学资源转化的过程中,必须高度重视教学的安全性,必须在确保学生操作安全的基础上进行相应的简化或者保护性处理,如用电加热方式代替高温、高压蒸汽加热方式。

(2) 综合性原则。快速热循环注塑工艺是模具技术、温控技术、注塑技术、产品质量控制技术等的综合集成。为确保转化后的本科实验教学资源对学生创新能力、动手能力以及研究能力等的综合锻炼效果,必须进行相关技术的集成与综合转化,并在此基础上开发综合性的实验教学项目。

(3) 与实际生产相贴合。鉴于以往注塑成型实验教学内容与真实生产贴合不密切、学生对实际生产的了解和掌握不够等情况,在快速热循环注塑工艺科研成果向本科实验教学资源转化的过程中,应当构建与实际生产贴合程度较高的实验教学资源,培养学生对真实生产的了解掌握和操作能力。

2 科研成果向实验教学资源的转化

2.1 快速热循环注塑实验教学模具开发

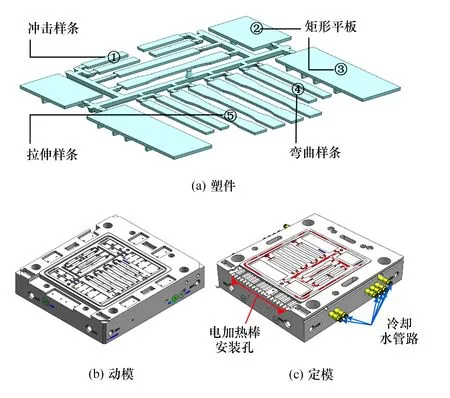

快速热循环注塑成型技术科研试验所用模具均为大型平板电视前后壳模具,不适合作为本科教学模具使用[13]。为此,开发了可供本科实验教学使用、相对简单的样条与平板塑件快速热循环注塑模具,塑件与模具结构如图1所示。模具采用电热棒加热和冷却水冷却的动态模温控制方式,共安装电热棒18根,均安装在定模侧。模具所用电热棒为日本MISUMI公司生产的MCHPA型加热棒,其直径为5.9 mm,加热功率密度为25 W/cm2,模具冷却管道直径为8 mm,冷却介质为15~30 ℃的工业循环冷却水。

图1 塑件与模具结构

2.2 快速热循环注塑实验教学试验线

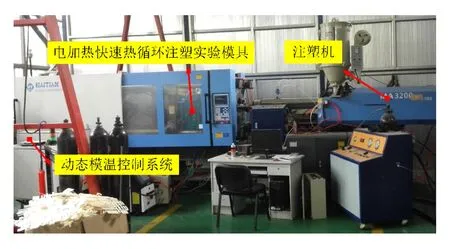

将上述开发的快速热循环注塑实验教学模具与项目研发的快速热循环注塑设备相连接,建立了如图2所示的快速热循环注塑本科实验教学试验线。试验线主要包括注塑机、动态模温控制系统、电加热快速热循环注塑实验模具等部分,其中,注塑机锁模力为3 200 kN,注射压力为182 MPa,螺杆直径为60 mm,动态模温控制系统为本项目科研成果,主要由PLC控制系统、增压泵、进水阀、进气阀、过滤器、调压阀、压力表等组成。

图2 实验教学试验线

2.3 “快速热循环注塑工艺与模具”综合实验教学项目

本综合实验教学项目以快速热循环注塑工艺为主线,围绕样条与矩形平板塑件的快速热循环注塑成型与表征分析展开实验内容。所设计的实验环节主要包括样条与矩形平板塑件的快速热循环注塑工艺分析、样条与矩形平板塑件的快速热循环注塑成型、矩形平板的表面光泽度与表面形貌表征以样条的力学性能测试等。

2.3.1 样条与矩形平板塑件的快速热循环注塑工艺分析

样条与矩形平板塑件的快速热循环注塑工艺分析是快速热循环注塑成型过程中的关键步骤,对注塑过程中可能出现的产品缺陷问题、确立合理的工艺方案等都有重要的指导意义。样条与矩形平板塑件的快速热循环注塑工艺分析主要通过商业化的模流分析软件Moldflow进行。由学生根据产品数值模型,导入Moldflow分析软件进行网格划分、网格修复,进而进行填充、保压和冷却过程模拟,根据模拟得到的压力分布、温度分布等的结果分析产品可能出现的短射、收缩、翘曲等缺陷,重点分析不同模温控制条件下的模拟结果,确立合理的快速热循环注塑工艺方案。不同模具温度条件下的熔体充填温度情况见图3。

图3 不同模具温度条件下的熔体充填温度

本环节要求学生对快速热循环注塑工艺有充分的了解和掌握,熟悉其工艺原理,探讨不同模具温度控制条件下的熔体填充过程差异,并能够分析填充过程中高模具温度条件对熔体流动、熔体压力分布、熔体温度分布以及含玻纤材料的玻纤分布和取向等影响。

2.3.2 样条与矩形平板塑件的快速热循环注塑成型

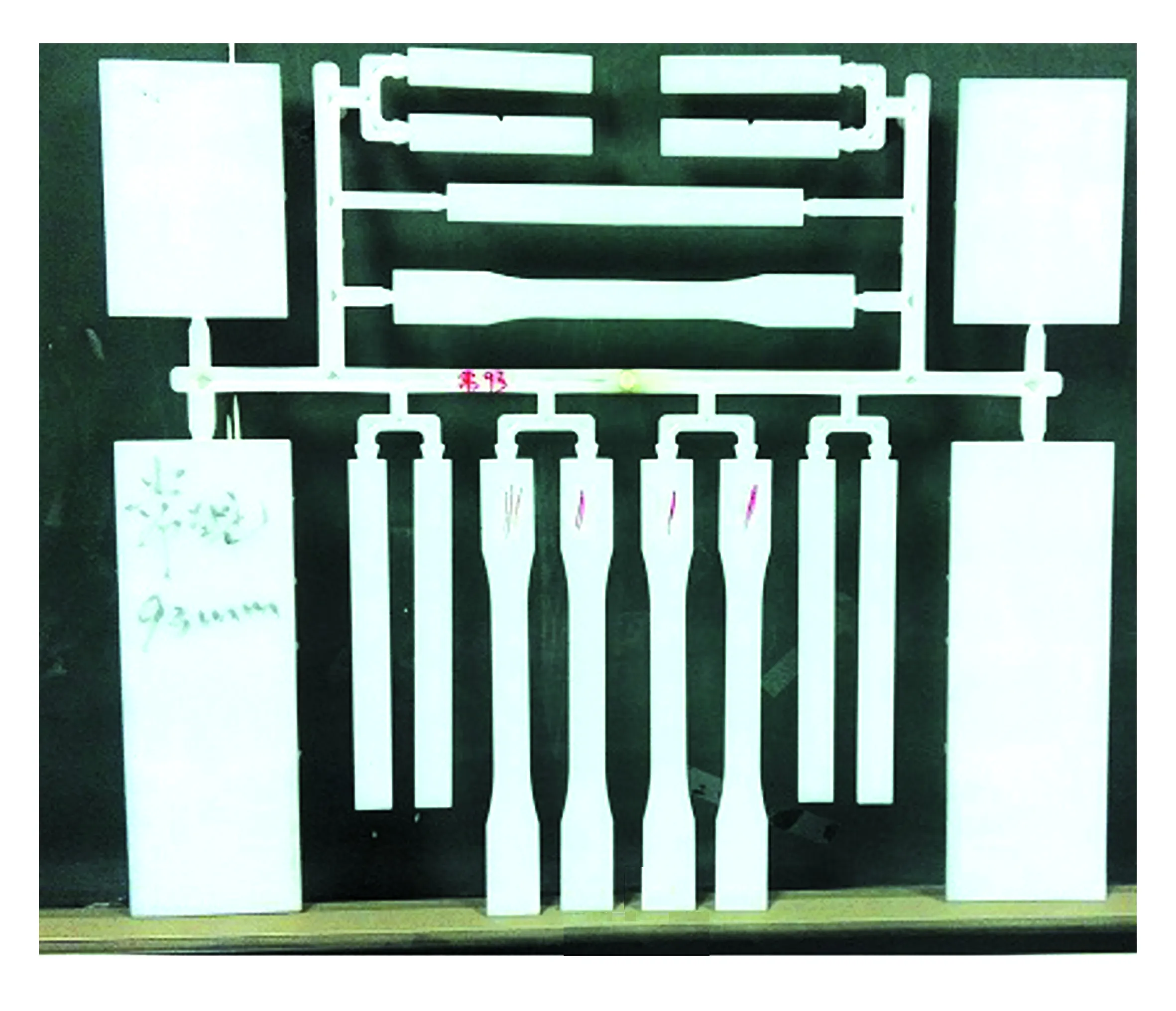

结合确定的产品快速热循环注塑工艺方案,进行样条与矩形平板塑件的快速热循环注塑成型试验,得到合格的试验样件。本环节要求学生能够对注塑机、动态模温控制系统等实验设备进行熟练的操作,在确立的快速热循环注塑工艺方案的基础上,进行工艺方案试验设置,并调试设备运行获得满足要求的试验样件,如图4所示。

图4 快速热循环注塑成型得到的试验样件

2.3.3 矩形平板的表面质量检测与样条的力学性能测试

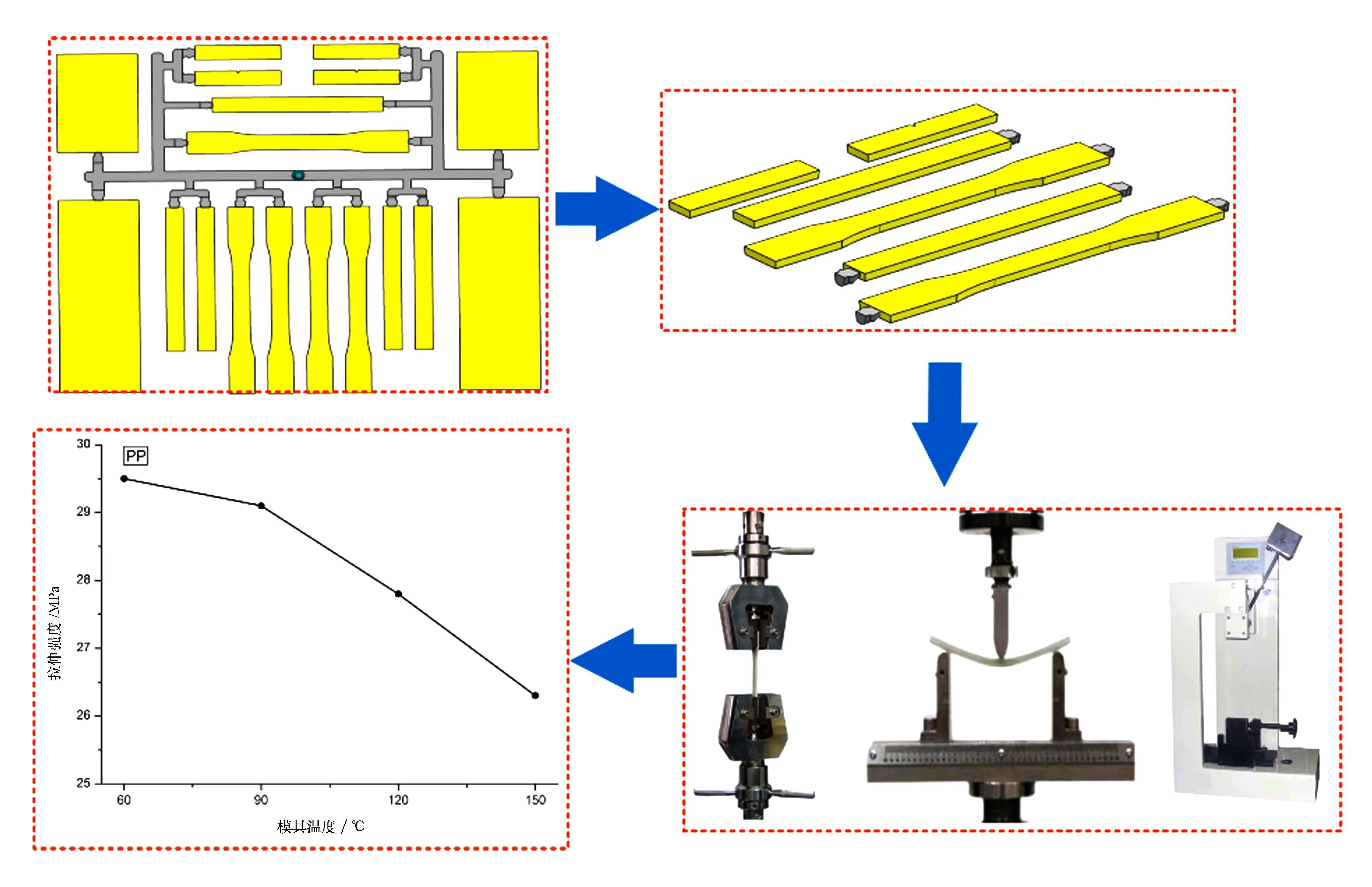

对上述试验得到的样件,分别进行矩形平板的表面质量检测和样条的力学性能测试。其中,矩形平板的表面质量检测包括光泽度测量和表面形貌表征,样条的力学性能测试包括拉伸试验、弯曲试验和冲击试验。

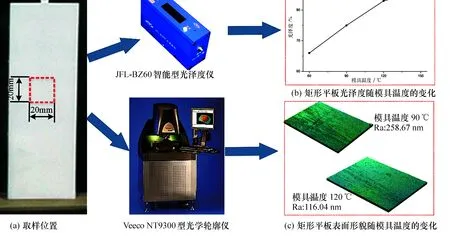

使用JFL-BZ60智能型光泽度仪对塑件上的矩形平板的光泽度测量进行,测量取样位置如图5(a)所示,取样区域尺寸为20 mm×20 mm,在该区域测量5次后取平均,得到不同模具温度条件下的光泽度变化,如图5(b)所示。使用Veeco NT9300型光学轮廓仪对取样区域的表面形貌进行观察测量,利用Vision V4.10软件转换成表面三维表面轮廓,得到不同模温条件下的表面形貌如图5(c)所示。

使用SANS GMT5105型电子万能试验机、XJC-5D型电子式悬臂梁冲击试验机进行相关样条拉伸强度、弯曲强度以及冲击强度等力学性能测试,得到模具温度对试样力学性能的影响情况,如图6所示。

本环节实验内容的设置要求学生掌握光泽度仪、光学轮廓仪以及材料试验机的使用方法,能够独立使用上述仪器设备进行实验样件的测量和测试,并能整理和归纳所测量数据,分析不同模具温度条件下样件表面质量、力学性能等的变化情况,总结得出结论。在整个综合实验过程中,指导教师要对学生各环节的结果和结论进行指导性分析,使学生在充分熟悉和掌握快速热循环注塑工艺的基础上,完善实验方案,改进实验步骤,锻炼学生的总结分析能力。

3 教学效果

目前,科研成果“快速热循环高光注塑成型技术开发及其产业化”转化的本科实验教学资源以及“快速热循环注塑工艺与模具”综合实验教学项目已经在本科生中进行了2个学年的课程实践。经过随堂交流和课

图5 矩形平板的表面质量检测

图6 样条的力学性能测试

后访谈,学生广泛认可该系列实验教学资源和教学项目,实验效果良好。学生认为,通过本实验教学项目,能够亲自参与研究性的科研实验内容,体验近生产性的操作过程,并可以在实验过程中,充分将所学的多门理论课程知识运用到实验方案设计、性能测试以及数据处理等多个过程,大大调动了其主观能动性和创新思维能力。

4 结语

将前沿、先进的科研成果转化为本科实验教学资源,对培养工程学科学生的实践能力、探索能力和创新能力都具有十分重要的意义,也是改革现有本科实验教学模式、提升现有实验教学水平的有效途径之一。“快速热循环注塑工艺与模具”实验教学资源,实现了科研与教学的良性交互和促进,学生一方面可以在实验过程中充分了解最前沿的先进的材料成型工艺,另一方面通过本实验项目的锻炼,为学生进一步参与科研项目、提升学生的科研能力奠定了基础。