激光焊在船舶行业的应用

周 飞,张御宇,沈 军

(沪东中华造船(集团)有限公司,上海 200129)

0 引 言

目前沪东中华造船(集团)有限公司(以下简称“公司”)一般采用正面CO2气体保护焊+反面埋弧焊或正反面埋弧焊的方式对4~6mm厚度的薄板进行焊接。在该方法中,埋弧焊的焊接参数控制难度较大,若电流和电压过大,则热输入量大,钢板易产生变形,需在割除引熄弧板之后通过油压机进行重新压平,所花费的矫正工时长;若电流和电压偏小,则焊缝无法熔透,射线探伤合格率低,返修难度大。

随着造船工艺的不断进步,焊接质量和焊接效率成为企业的核心竞争力。激光焊接是将高强度的激光束辐射至金属表面,通过金属与激光的相互作用,使金属吸收的激光转化为热能,将金属熔化之后冷却结晶完成焊接。激光焊接按机理的不同分为热传导焊接和激光深熔焊。热传导焊接是将光能转化为热能,以热传导的方式向材料深处传递;而激光深熔焊是焊接材料在吸收激光光能之后被加热至气化状态,在焊材表面形成凹坑,随着激光照射停止,熔液回流,冷却凝固之后将两焊件焊接在一起[1]。

目前公司引进的是IPG-10000型光纤激光器,由Qutanta焊接激光跟踪器、KUKA焊接机器人、FRONIUS-VR700送丝机和激光复合用MIG枪等几部分组成,主要对高新产品中常用的某型特种高强钢试板进行焊接试验。

1 试 验

1.1 小试板焊接试验

1.1.1 试验材料及焊前准备

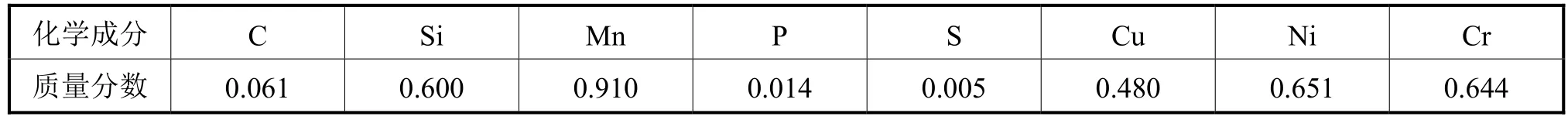

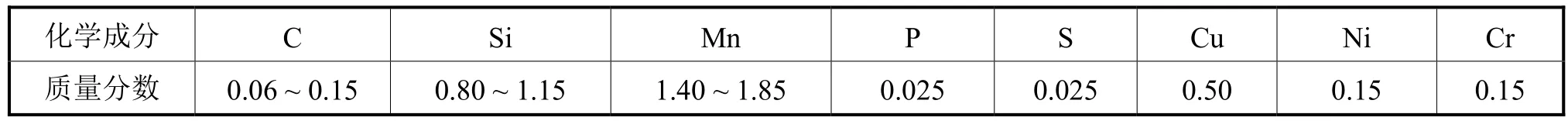

试验采用板厚为6mm的某型特种高强船用钢,坡口形式为I型,坡口间隙为0,其化学成分质量分数见表1,力学性能指标见表2。

表1 船用钢化学成分质量分数 单位:%

表2 船用钢力学性能指标

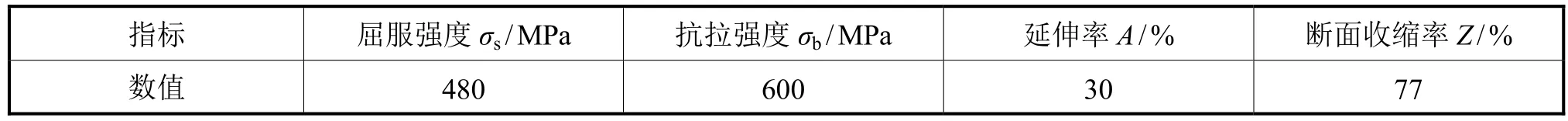

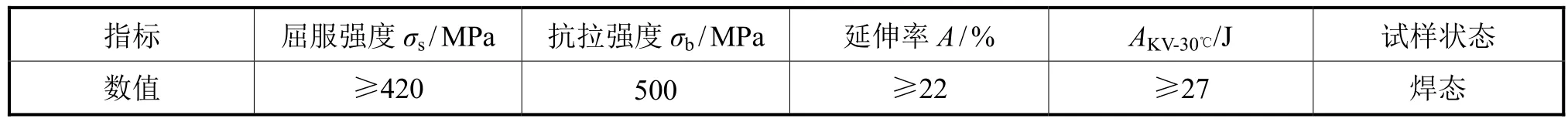

试验使用ER50-6型号焊丝。根据《气体保护电弧焊用碳钢、低合金钢焊丝》(GB/T 8110-2008),ER50-6型焊丝各化学成分质量分数见表3,力学性能指标见表4。

表3 ER50-6型号焊丝各化学成分质量分数 单位:%

表4 ER50-6型号焊丝力学性能指标

对比 ER50-6型号焊丝和某型特种高强船用钢母材的各项数据,焊丝与母材的化学成分和力学性能较为接近,基本上能达到等强度匹配的要求。

为保证加工精度,试验所用试板均由激光切割机加工。试验板材底漆较厚,为避免底漆对焊接质量产生影响,清除坡口两侧10mm范围内的底漆。

1.1.2 焊接参数

试验采用激光填丝焊焊接,激光填丝焊聚焦激光斑点不是直接照射母材表面,而是照射焊丝上,焊丝熔化之后进入待焊两工件之间的缝隙内。试验设定离焦量为-1,光丝间距为0,焊接速度为1.2m/min,送丝速度为2.4m/min,焊接功率为6.6kW,焊后观察焊缝的截面宏观形貌,发现在该焊接参数下未达到全熔透。

针对此种情况,采用仅增大焊接功率其他焊接参数不变的方式进行试验。试验功率从6.6kW开始,以每次增加200W的方式进行递增,直到7.6kW。试验发现在其他焊接参数不变的情况下,随着功率的增大,焊接熔深并未发生明显变化。

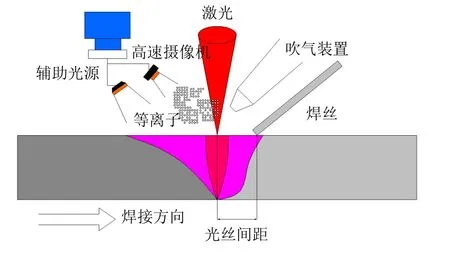

初步分析,在激光焊接过程中产生的等离子云雾遮挡激光导致真实作用于焊缝的激光功率受到影响(见图1)。等离子云雾是金属蒸气在激光束的作用下电离产生光致等离子体,形成等离子云团,对入射的

激光产生吸收和反射,甚至是屏蔽的现象[1]。后续试验采用加装吹气装置的方式解决等离子云雾问题,但效果并不明显(见图2)。

经过排查发现,激光器中的保护镜片受污染的速率很高(仅经过几次焊接之后就受到较为严重的污染损坏),与理论上1个月使用周期的情况差距较大,问题的根源在于通入激光器中作为保护气体的压缩空气压力不足(仅为0.3MPa),使得焊接产生的飞溅及烟尘进入到激光器中,附着在保护镜片上,阻碍激光作用在焊丝上,激光焊接熔深受到严重的影响。通过调度,确定当压缩空气压力>0.75MPa时,保护情况良好,可满足焊接要求。

图1 激光焊接焊缝实时示意

图2 加装吹气装配

1.1.3 焊缝成形

试验的预期效果是达到单面焊双面成形。当前焊缝达到全熔透已不成问题,但在使用上文给出的焊接参数时,焊缝反面的成形达不到实际生产的要求。高新产品对4~6mm薄板焊缝外观的要求通常为:焊缝熔宽3~4mm,余高1~2mm,焊缝光顺饱满且与周围母材圆滑过渡。

试验发现,在设定离焦量为1、光丝间距为0、焊接速度为1.5m/min、送丝速度为1.8m/min、焊接功率为6.0kW时,存在的主要问题是反面焊缝成形不光顺,焊缝中间为尖锐的突起。由于激光填丝焊接涉及的焊接参数较多,故在试验时每次仅改变1个参数,根据试验结果更改下一个参数。

试验首先通过调节离焦量来改善反面成形,当调至负离焦时发现反面加强高增加,但为尖锐的突起状,且正面焊缝下凹。分析试验结果可知,焊接填充量不足,对此采用增加送丝速度的方式进行改进,焊后发现正面焊缝成形光顺,余高约为 2mm,但反面焊缝成形依旧不光顺。结合焊缝坡口形式、送丝速度及焊接速度发现,此时焊丝的填充已满足焊缝填充要求,反面焊缝存在尖锐突起的原因在于其功率小,焊缝未铺展开,对此采用增大功率而保持其他参数不变的方式进行焊接,焊后发现反面焊缝成形有明显的改善。

经过试验发现:厚度为6mm的某型特种高强船用钢拼板缝,在装配精度良好的条件下,采用功率为6.6kW,送丝速度为2.2m/min、焊接速度为0.96m/min、光丝间距为0、离焦量为7mm的焊接参数,焊缝正面和反面的成形均良好,能满足实际生产的要求。

1.2 焊缝跟踪与视校

高新产品使用的对接拼板间隙非常小,焊缝图像的处理及焊缝特征点的识别都特别困难。为准确识别焊缝及焊缝的特征点,目前公司采用的焊缝跟踪设备是高精度、高分辨率的激光视觉传感器。激光视觉传感器安装在KUKA机器人的第6个轴上,在焊接过程中实时拍摄焊缝图像,并将拍摄到的图像传给跟踪控制器;跟踪控制器通过图像处理和特征点提取来确定激光焊枪的位置,并及时进行纠偏。

通过对试验数据的不断采集,建立激光焊接实时跟踪系统,达到利用高分辨率的激光跟踪传感器对焊接情况进行实时监测的效果,实现激光焊接高精度的跟踪纠偏,保证焊枪左右及高低方向的误差值在±0.15mm 以内[2]。

1.3 ADAP自适应焊接参数调节系统

在实际生产中,采用激光焊接的方式加工钢板不可能保证完全零间隙,在拼板装配过程中难免出现焊缝间隙不均匀的情况,而激光焊接参数对不同间隙板缝的覆盖能力很差,若在焊接过程中始终采用唯一参数进行焊接,则无法保证焊接质量。如果该问题不解决,激光焊在船厂的应用将无法实现。

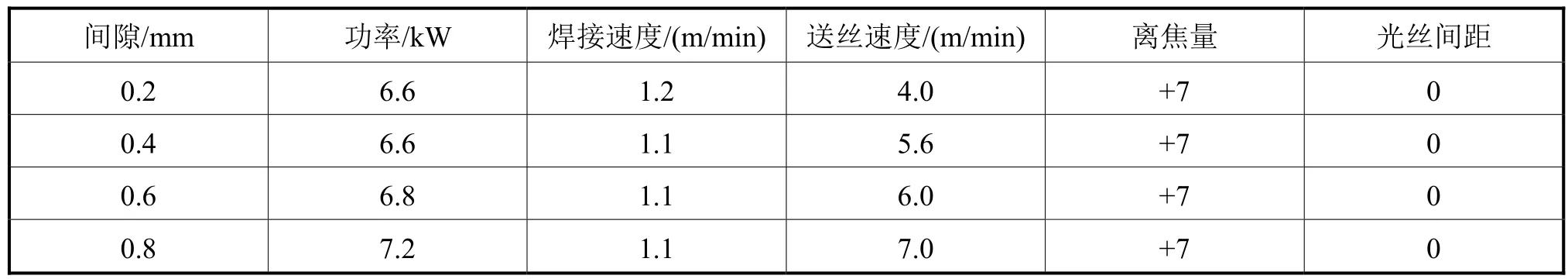

ADAP自适应焊接参数调节系统是以激光焊接跟踪器为基础,利用激光焊接跟踪传感器获取焊缝实时信息来不断调节实时焊接参数。此时的焊接参数根据不同的间隙情况,以最优的焊接参数为基础建立数据库模型[3]。试验选用0.2mm、0.4mm、0.6mm和0.8mm等4种间隙进行试验,通过对4种间隙下的最优参数的选取,建立ADAP自适应系统的数据模型,具体参数见表5。

表5 不同间隙焊接参数优选

1.4 大试板样件试验

1.4.1 焊前准备

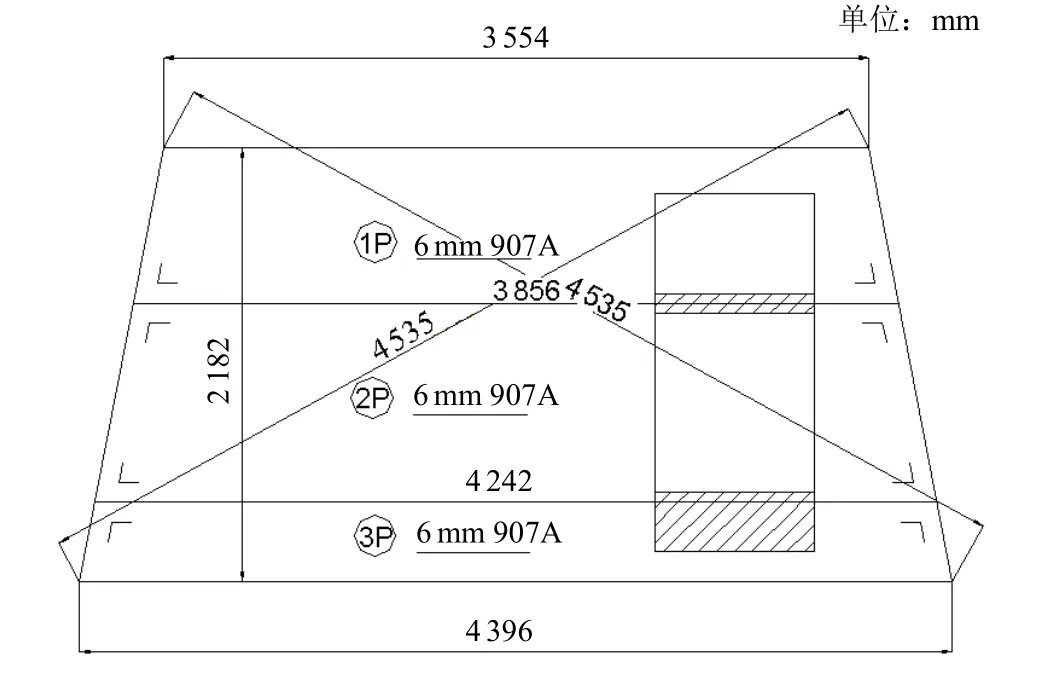

大试板尺寸见图3,拼板最短的焊缝长度达到3856mm,远大于小板试样的180mm,焊接长度增加,热量增大,前期装配必增加定位焊,以防止焊接过程中焊接收缩引起的熄弧端板缝间隙增大。因为采用激光焊焊道熔宽较小(约3mm),而采用CO2半自动焊定位焊宽度较大(5~6mm),随后的激光拼板焊无法覆盖定位焊,导致定位焊部位成形较差。为降低定位焊带来的焊缝成形影响,尝试采取氩弧焊进行定位,虽可有效减小定位尺寸,但在实际生产中有一定的局限性。通过摸索发现,采用激光焊(连续焊缝激光焊功率×90%)进行定位焊可获得焊宽适中、定位长度满足要求的定位焊,为随后的连续拼板缝打下良好基础。

图3 大试板尺寸

试验采用固定压铁的方式固定间隙、纠正错边。结果发现,仅采用压铁固定可有效固定拼板的间隙,但在纠正拼板装配产生的错边时效果不明显。观察现场压铁的实际情况发现,两排共 32个压铁在下压过程中并不是按照一定的方向下压的。在这种情况下,若拼板存在错边,拼板两端的压铁率先压下,则无论中间的压铁如何下压,均会导致焊缝中间存在突起错边。发现该问题之后,对现场的压铁控制装置进行改进,使压铁沿着一个方向顺序下压,有效控制拼板缝的间隙及错边。

1.4.2 试板焊接

根据 ADAP自适应系统数据模型,对于板厚为 6mm的某型特种高强船用钢试板,焊缝间隙在0.2~0.8mm,设置激光功率为6.6kW、送丝速度为4.0m/min、焊接速度为1.2m/min、光丝间距为0、离焦量为7mm的初始工艺参数进行大试板样件焊接。

1.4.3 焊后探伤

在焊接结束之后对试板进行外观检查,结果显示:焊缝表面成形均匀且平滑地向母材过渡,无焊瘤和咬边等表面缺陷。48h之后进行焊缝表面探伤(磁粉探伤 MT)和内部探伤(射线探伤 RT),检测结果显示:焊缝表面无磁粉痕迹,焊缝内部无裂纹、未熔合和夹渣等焊接缺陷,符合相关规定的要求。

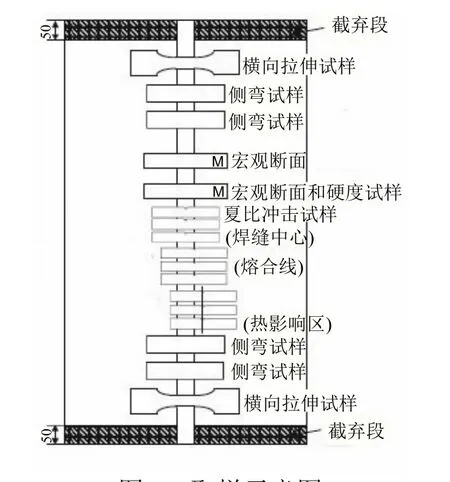

对于拉伸试验、冲击试验、弯曲试验、硬度测试、焊缝断面宏观检查及显微组织分析等力学性能测试,取样位置见图 4。试样检测分析方法、取样位置及焊接质量验收标准执行中国船级社入籍建造规范中《材料与焊接》的要求。

图4 取样示意图

1.4.4 试验结果及分析

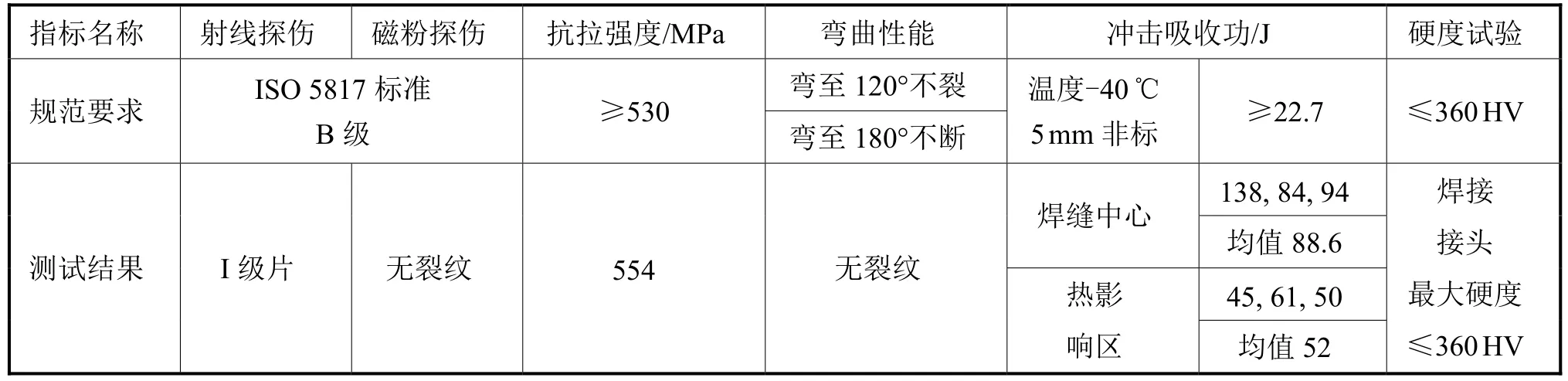

力学试验结果见表6。通过拉伸试样发现断裂位置在母材上,说明焊缝的抗拉强度高于母材;焊接接头的抗拉强度为 554MPa,高于某型特种高强船用材料机械性能要求的最低抗拉强度(≥530MPa),说明接头的安全性达到结构设计“等强匹配”的要求;所有横向弯曲试样均未出现裂纹、夹渣等开口缺陷,完全满足规范要求;试样的冲击性能均达到高新产品的使用要求;维氏硬度试验结果表明,试板硬度值均远小于要求值360HV。

表6 某型特种高强船用钢薄板对接工艺试验结果

分别对试样的焊缝中心、界外1mm和界外10mm等3处进行冲击试验。从试验结果来看:试样焊缝中心平均冲击值达到105J,最低值为84J;热影响区平均冲击值达到52J,最低值为45J,远高于要求值22.7J,试验数据稳定,离散性很小。

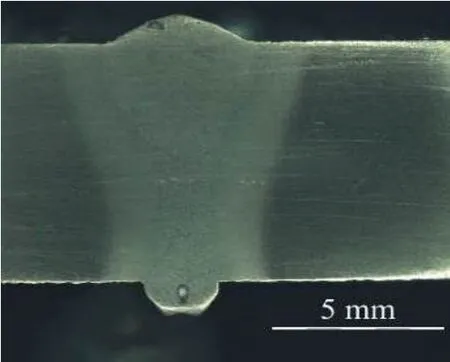

某型特种高强船用钢对接焊接头宏观形貌见图 5。由图 5可知,试板焊缝内部无裂纹、气孔、夹渣和未熔合等焊接缺陷,焊缝成形美观,质量达到中国船级社要求。由焊缝宏观形貌可知,对接焊焊缝成形规律与堆焊保持一致。随着焊接速度增大,熔宽减小,下塌趋势减小,焊缝变得狭长,热影响区宽度也逐渐减小。接头上部区域热影响区较窄,焊缝较宽;中上部区域热影响区变宽,中下部区域又重新变窄。

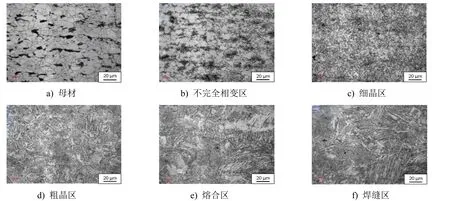

激光焊接接头微观组织分析:在光学显微镜条件下,焊接接头各部位的微观金相见图6。

图5 某型特种高强船用钢对接焊接头宏观形貌

图6 某型特种高强船用钢对接焊接头高倍金相图

图6a)所示的母材组织为块状铁素体+带状珠光体,其中带状组织为轧制组织。图6b)所示的不完全相变区组织为块状铁素体+珠光体类组织,珠光体组织仍显露出轧制的带状,与母材组织相似,具有晶粒尺寸大小不一、组织不均匀的特征。图 6c)所示的细晶区组织为细小的铁素体+珠光体+粒状贝氏体组织,兼有少量马氏体。图6d)所示的粗晶区组织为块状铁素体+粒状贝氏体+马氏体组织,该晶粒粗大,韧性较差,是焊接接头的薄弱环节。图 6e)所示的熔合区组织为铁素体+贝氏体+马氏体组织,形态复杂不规则,是产生裂纹、脆性破坏的发源地。图 6f)所示的焊缝区组织主要为铁素体+贝氏体+马氏体组织,呈柱状晶,晶粒比较粗大。

2 焊接变形控制对比

激光焊线能量输入少,焊后残余应力小,带来的变形小。传统的焊接方法通常是采用增大电流的方式来保证焊缝的熔深;而激光焊则是将激光光束汇聚到一个相对较小的点上,使功率密度达到一定的数量级,该数量级的入射功率密度可在极短的时间内使加热区的金属气化,从而在液体熔池中形成一个小孔,称之为“匙孔”[4]。形成匙孔之后,光束可直接照射到匙孔内部,通过匙孔的传热获得较大的熔深。对比2种焊接方法可发现:激光焊热输入集中在线能量上,对整个焊缝的热输入量少;传统焊接方法则是对整个焊缝增加热输入来增大熔深,如此大的热输入在4~6mm薄板上进行焊接,变形较大。

通过对激光焊拼板焊后收集的4个点进行平整度测量发现,激光拼板的焊接变形量在±1mm(传统焊接变形量在±10mm),无须进行油压机的重新压平,可大大节省校正工时。

3 焊接效率对比

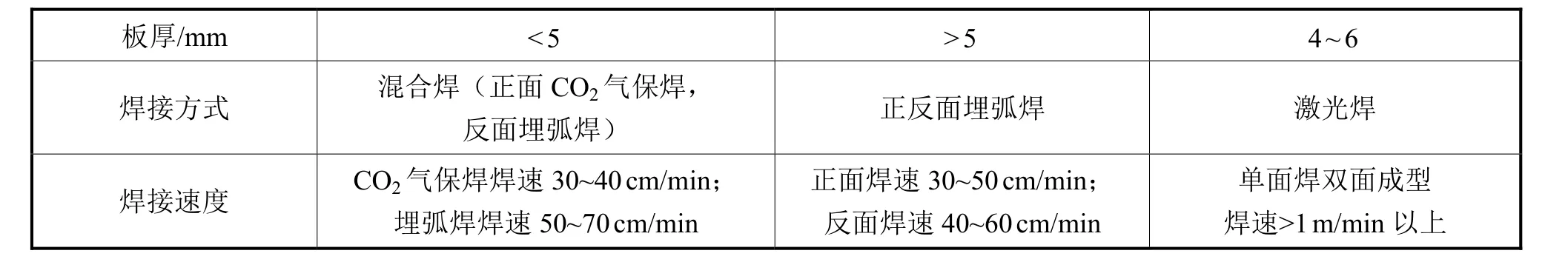

传统焊接方法与激光焊的焊接速度对比见表7。通过对比前面ADAP自适应焊接系统的焊接参数可发现,在焊接速度方面,激光焊的焊速可达到1m/min,是传统焊接方法焊速的2倍以上。

表7 传统焊接方法与激光焊焊接速度对比

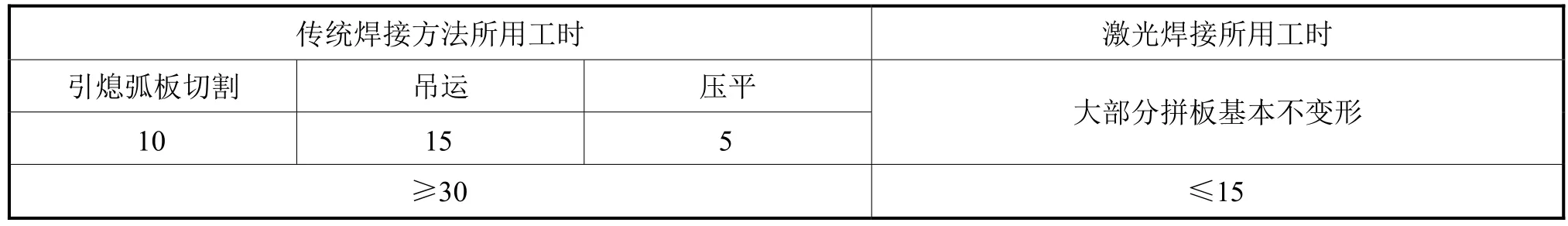

此外,对于4~6mm厚的钢板激光焊,可凭借“匙孔”效果实现单面焊双面成形的效果。单面焊双面成形可节省拼板翻身、拼板碳刨清根及最后反面封底焊所需的工时。如上文所述,激光焊焊接变形小,拼板焊后变形的矫正工作量与传统焊接方法相比减少50%以上。2种工艺矫正时间对比见表8。

表8 传统焊接工艺与激光焊矫正时间对比 单位:min

4 结 语

1) 激光焊在试验过程中均以投入实际生产使用为基准,解决实际使用中的可能发生问题;通过焊缝跟踪系统和ADAP自适应系统的应用,激光焊已初步具备投入实际生产使用的条件。

2) 与传统焊接工艺相比,激光焊在控制焊接变形、提高焊接效率等方面优势明显,使用激光焊代替传统焊接工艺,焊接总体效率可提高50%以上。

3) 经过一系列检测发现,对于激光焊接质量,不管是焊缝外观质量还是焊缝内部质量,均能达到高新产品的使用要求。