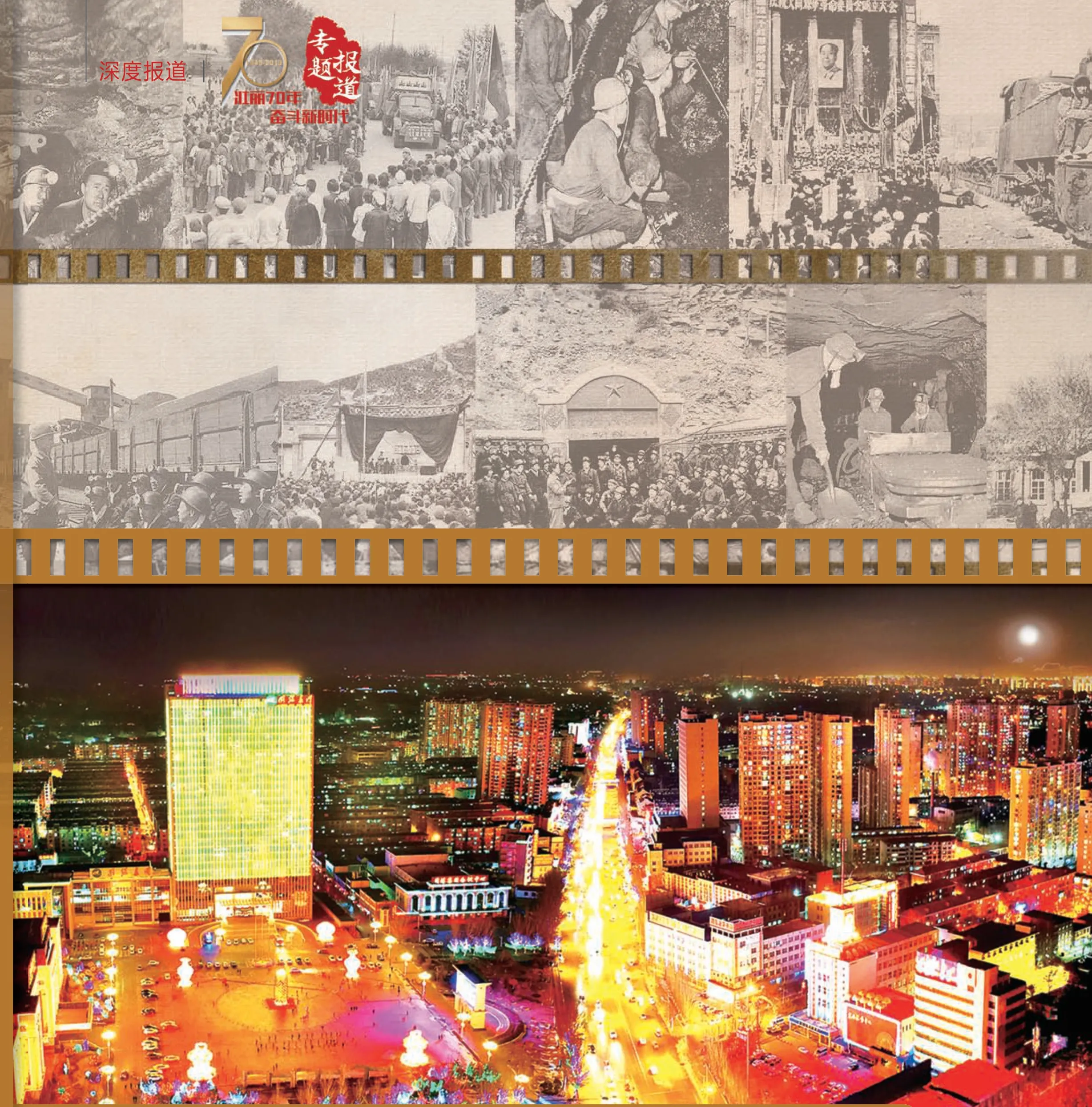

同煤70年:科技创新绘就高质量发展精彩画卷

文/邱 美

1949年8月30日,大同煤矿集团的前身大同矿务局正式成立。

同煤集团70年的发展史,就是一部以科技创新绘就高质量发展的精彩画卷。第一个掘进全国最高纪录、第一代采煤“土机组”、第一个综采工作面……70年来,同煤集团创造了一个又一个“同煤第一”“行业第一”乃至“全国第一”,共获得780项实用新型专利,180项成果获得省部级科学技术二等奖以上荣誉,其中,“煤矿井下千伏级供电系统研究”“厚煤层分层自动铺联网液压支架及配套设备”“特厚煤层大采高综放开采成套技术与装备”三次荣获国家科技进步一等奖,成为煤炭开采业中最具科技含量、最具创新活力的企业之一。

70年来,从手工掘煤到机械化开采,再到智能化“无人”采煤,同煤集团采煤方式变化不仅是山西煤炭产业的缩影,也代表了中国煤炭工业的发展道路和方向。

从挥锹抡镐到制造液压支架实现全面综合机械化开采

70年前,解放初期的大同煤矿满目疮痍,一片废墟,翻身当家做主人的大同煤矿工人在党组织的领导下,生产热情十分高涨,在荒凉的山沟上安营扎寨,开始了恢复矿井生产工作。

“当时采煤主要是靠挥锹抡镐,手工挖煤,但我和工友们不怕苦不怕累,有时几天几夜都不出井,只为了能挖出更多的煤。当时,同家梁矿马连掘进队以马六孩、邱德、韩有贵为首的3个掘进组,在3米宽2米高的巷道靠手镐掘煤创下了27天掘进318.71米的全国掘进煤巷最高纪录。”说到大同矿务局成立初期的煤炭开采,作为大同矿务局第一代煤矿工人的高怀秀老人对当时的情景记忆犹新,激动不已。

1950年9月25日,马六孩代表煤矿工人出席了全国工农兵劳动模范代表会议,并当选为主席团成员,不仅和毛主席一起合影留念,而且还得到了毛主席亲笔签名的照片。

“发展煤炭工业必须要机械化采煤”。据高怀秀介绍,1950年7月,大同矿务局在永定庄矿进行了单一长壁采煤法试验,采用截煤机掏槽,煤电钻打眼放炮落煤,人工装煤,刮板运输机运煤。1952年10月,又在永定庄矿6号井试验使用了中国煤炭行业第一代采煤机——苏制顿巴斯——1型(康拜因)联合采煤机,实现了落煤和装煤的机械化。

“在实现了落煤和装煤的机械化后,我们的技术工人根据自身矿井特点对一些机械设备进行了革新改造。”高怀秀说。

1957年,同家梁矿的钳工毛阿毛用CKP——11型溜子的减速器和一个15马力的电动机作为引动力,试装成最初的装煤机后,参照C——153型截煤机的结构对牵引部进行了改进,1959年3月成功制成装煤机。1959年11月11日,毛阿毛研制的长壁回采装煤机被正式命名为“大同Ⅰ型”回采装煤机。之后同家梁矿又将波兰产的80型采煤机改为浅截式采煤机,成为大同矿务局的第二代采煤机。1966年7月,大同矿务局使用国产MLQ——64型浅截滚筒式采煤机与SGW——44型可弯曲刮板运输机、摩擦金属支柱和铰接顶梁配套,顺槽配备吊挂式皮带运输机,组成了第一个普通机械化采煤工作面,实现了采、装、运机械化,拉开了大同矿务局普通机械化采煤的序幕。

“1970年8月,只是生产过‘土机组’的大同矿务局机修厂经过不懈探索,成功制造出我国自行设计的大同‘TZ-140型’液压支架,并在当年的11月,在煤峪口矿进行了全国第一个综合机械化采煤工作面的工业试验。”高怀秀说。

自此,新中国第一个综采工作面在大同矿务局诞生了。之后,经过两次修改设计方案,1974年成功通过技术鉴定,定名为“TZ-1型支架”(大同支架1型),大同矿务局实现了“采装运支”的全面机械化,在全国煤炭行业开创了全面机械化开采的先河。

进入70年代中期,国家经济发展对煤炭生产的需求越来越大,但是当时的生产能力还不能满足增产的需要。

从1974年开始,大同矿务局陆续开始引进使用国外先进综采设备,但原有660v电压系统无法满足这些大功率采煤装备的要求。大同矿务局开始组织科研人员进行技术改造。通过把千伏级供电系统的研发与原有的660v电气设备的更新换代相结合,把电压等级锁定在1140v进行反复试验,千伏级供电系统在矿井的应用取得了成功。到八十年代,大同矿务局已在井下33个综采工作面推广使用千伏级供电系统。1989年7月,“煤矿井下千伏级供电系统研究”获得国家科技进步奖一等奖,成为同煤集团首个国家科技进步奖一等奖。井下千伏级供电系统成为矿山供电系统发展建设中的里程碑,为中国煤炭工业现代化建设作出了巨大贡献。

从消化吸收到自主创新 三获国家科技进步一等奖

改革开放以后,同煤集团派出学习交流团,走出国门,学习采煤设备安装调试和当时先进的综合机械化采煤技术,通过引进、消化吸收再创新,增强企业自主创新能力。

1979年,大同矿务局煤炭产量迅速攀升至2400万吨,位居全国煤炭行业榜首。1985年产量更是达到3000万吨,成为当时我国最大的煤炭生产基地,相比当时全国排名第二的企业,产量整整高出了1000万吨,为改革开放初期国家经济发展、能源供应做出了重要贡献。

“当时对我们这一代人最大的挑战就是如何使用和维修这些进口设备,技术水平跟不上,连怎么使用都是慢慢摸索出来的,设备出了故障更是半天都修不好。”同煤集团副总工程师、同大科技研究院执行院长田利军回忆说。

在谈到如何解决技术难题时,田利军用了“夜以继日”来形容当年技术攻关时的情形。“有时为了解决一个技术难题,我们连续几个月吃住都在单位,奋战在岗位,为的不仅要学到这些引进的技术,更要在这些技术的基础上进行创新。”

同煤塔山循环经济园区

1986年到1993年,大同矿务局进一步加强了对进口设备技术的消化吸收,改进开发应用了一系列适用于大同煤层实际的液压支架,进入了普通综采机电设备国产化阶段。同时,购置国内厂家生产的采煤机,开发和应用了MG、MXA、AM500三个系列的液压牵引采煤机,取代了进口的采煤机。

TZ-720型液压支架(国家“六五”攻关项目)在1987年获得能源部科技进步二等奖,ZZ60002135型支撑掩护式液压支架获得能源部1992年科技进步三等奖。1985年至1990年完成的国家“七五”攻关项目——厚煤层分层自动铺联网液压支架,实现了自动铺联网综采。该成果攻克了国际采矿业中的一大难题,属国际首创,1993年,“厚煤层分层自动铺联网液压支架及配套设备”再获国家科技进步一等奖。

2000年7月29日,大同矿务局改制为大同煤矿集团有限责任公司。之后,同煤集团不断在经营管理体制和技术设备上大胆创新,将开采战场逐步由3.5米以下煤层向5米以上厚煤层转移。上马“大采高综合机械化采煤方法”(简称大采高),根据厚煤层特有的顶板硬、煤层硬等特点,探索出世界首例“大采高”采煤方法。

据田利军介绍,2007年8月,四老沟矿大采高工作面全部开采结束,累计生产煤炭877.8万吨,多回收煤炭292.6万吨,创直接经济效益11.7亿元,被中国煤炭工业技术委员会评为2003年度中国煤炭工业十大科技成果之一。大采高建设的成功,增补了国内外煤炭行业“两硬”条件下厚煤层采煤技术研究的空白,也为日后同煤集团一次性采全高工艺奠定了基础,积累了经验。

2003年,国家“十一五”规划重点科技支撑计划项目“特厚煤层大采高综放开采成套技术和装备”正式启动,鉴于“大采高综合机械化采煤方法”的成功实践,同煤集团首当其冲,成为了主要承担单位之一。

同煤集团中央机厂生产的液压支架

2010年,该项目在同煤塔山煤矿8105工作面进行了连续3个月的工业性试验,工作面推进距离463米,生产煤炭273.8万吨,回收率达到88%,设备运行符合设计要求,国产设备达到配套要求。2012年,国家科技部和中国煤炭工业协会对该项目做出如下鉴定结果:研发成功特厚煤层大采高综采放顶煤开采工艺和技术,实现了特厚煤层安全、高效、高回收率综放开采。

2015年1月9日,在全国科学技术奖励大会上,“特厚煤层大采高综放开采关键技术与装备”项目荣获国家科学技术进步一等奖。这是同煤集团第三次获此殊荣。

从探索实施到世界一流 开启智能化“无人”采煤新时代

“现在我们只要摁下总控台启动按钮,地下采煤机就能自如流畅地割煤、推溜、移架,传输。”穿着西装白衬衣操作智能化综放设备的同煤集团同忻矿综采二队技术主管仝小军说。

依托智能化综放开采设备和技术,同忻矿做到了用设备替代人工,将采煤工效提高到了88吨/工,同比提升了42%,同时将顶煤回收率提高到了87%以上,生产能耗较以往降低了5%以上。2018年,同忻矿智能化综放工作面关键技术荣获中国煤炭工业协会“千万吨级综放工作面关键技术及示范工程”项目科学技术一等奖。

2013年8月,同煤集团承担了国家发改委“同忻煤矿千万吨级高效综采关键技术创新及产业化示范工程”项目,于2016年底正式在同忻煤矿试运行。该项目的投用实现了设备替代工人进行井下开采及地面与井下控制中心对设备的智能监测和集中控制,将采煤工人从危险的工作面采场解放到相对安全的顺槽监控中心甚至地面调度指挥中心,不仅实现了减员提效,也进一步提升了企业安全生产的保障能力。

经过几年的实践,目前,在同忻矿井下2公里长、200米宽的8309工作面上,设置有60多个高清摄像头和1500多个传感器,智能化开采水平显著提升。与原来8202工作面相比,几年间,同忻煤矿自主创新改进支护初撑力智能补压、三角区域割煤参数制订、融合小煤柱开采、煤矿坚硬顶板地面压裂控制技术等30多项,系统版本从4.0升级到9.6,使智能化综放开采技术再完善、再提升,成为行业第一、世界一流。

而在距离同忻矿只有7公里的塔山煤矿,同样先进的特厚煤层智能化开采也在有条不紊地进行中。据塔山煤矿生产副总经理王磊介绍,该矿1500万吨智能化综采工作面是国家“十三五”资源领域重点研发计划重点专项“千万吨级特厚煤层智能化综放开采关键技术研究及示范”项目工程,也是2019年同煤集团十项科技攻关项目之一。

智能化工作面地面调度中心

智能化综放工作面

该项目不仅推广应用了远距离集中供液、液压自移式设备列车等一系列科技含量高、安全系数高的新技术、新装备,同时利用矿井的千兆环网系统构建智能化数据平台和远程控制平台,构成了完善的视频系统、语音通讯系统及设备的远程监测监控系统。通过在线监测、一键启停、顺序启停等功能,完全实现工作面以自动控制为主、远程干预为辅的自动化生产模式,使同煤集团打造以数据决策为导向的全新生产管理模式又向前迈出了坚实的一步。

“现在操作采煤机,就像在家里拿遥控器看电视一样方便。”塔山煤矿采煤机司机郭佳伟说,“我们现在已经成了白领采煤工人了!”

……

70年来,从人工挖煤到智能化“无人”采煤,从1949年0.118吨/工到如今88吨/工,原煤年产量从成立初期的8万多吨攀升至如今的1.5亿吨,同煤集团为我国工业发展和现代化建设提供了充足的能源动力。

70年来,伴随着共和国前进的步伐,同煤集团已发展成为地跨7省18个市(区),涉足煤炭、电力、金融、现代煤化工、文旅、物流等产业的特大型国有现代化能源集团,连续7年入选世界500强企业。

在新时代的征程上,同煤集团将继续高擎科技创新旗帜,拼搏进取,攻坚克难,砥砺前行,不断提升煤炭开采科技水平,奋力开拓高质量发展新局面。