同步回转排水采气工艺的探索应用

罗 曦

(中国石化华北油气分公司石油工程技术研究院,河南 郑州 450006)

0 引言

鄂尔多斯盆地大牛地气田投产气井迄今已有1 200余口,随着气井的压力产量逐年下降,携液能力越来越差。尤其是水平井容易反复性、经常性发生井底积液、水淹,导致气井不能正常生产甚至停产[1]。现场一般采用液氮气举和井口放空的方式进行排液,其中液氮气举流程复杂费用高,还存在将井底积液再次压入储层造成二次伤害的风险[2]。而井口放空不但造成天然气浪费,而且还对环境产生危害。目前有9.95%的气井须通过放空排液来维持日常生产,放空的气量为46.4×104m3/d。据文献调研发现,同步回转工艺能满足任意气液比的混输抽吸,可实现连续吸气和排气,施工方便快捷且能保证天然气的零排放[3]。该工艺在苏里格气田7口积液水淹井上得到成功运用,726 h 内累计增产气量达103.5×104m3[4]。鉴于此,大牛地气田在积液水淹井上开展同步回转新工艺探索应用。但由于目前尚无文献对该工艺的复产条件进行理论分析和计算,无法指导同步回转排采工艺的推广应用。通过结合同步回转原理,针对积液井和水淹井分别建立该工艺条件下的复产模型,明确同步回转工艺在积液水淹井的复产条件,以期为解决积液水淹井的复产提供一种新的思路。

1 同步回转排采工艺现场试验

由于同步回转工艺技术是首次在大牛地气田进行试验,需要首先评估该技术的试验效果。因此将该试验分为两个阶段:第一阶段是对积液减产井实施试验,目的是了解试验效果和摸清试验规律,为下一步后续试验的开展提供试验资料;第二阶段是在预计第一阶段试验效果良好的基础上对复产难度较高的水淹井进行试验,探索和论证该技术对水淹井试验的可行性,为今后确定该技术的适用条件和范围提供现场试验依据。

1.1 同步回转技术工艺原理

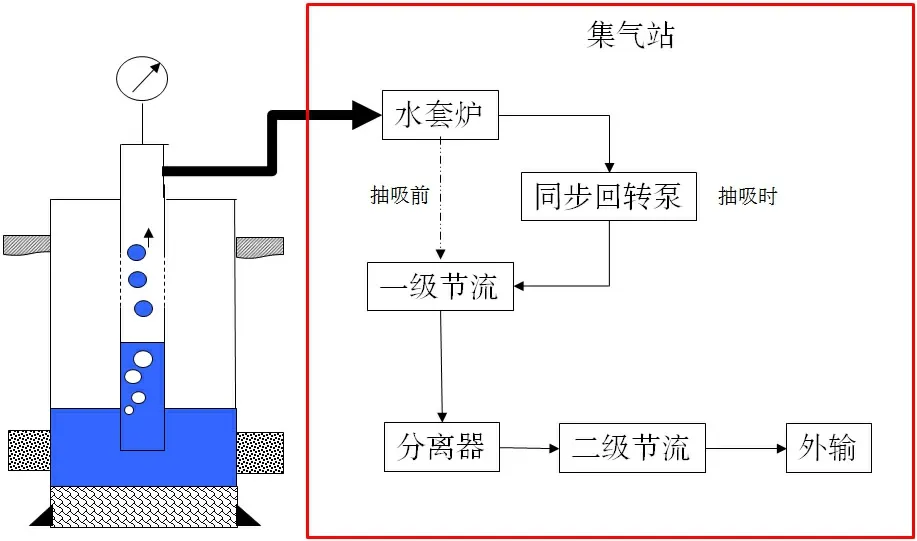

该技术的原理[3-7]是在控制出口压力大于外输压力的前提下,通过采气管线对气井进行抽吸,降低井口油压,提高气体流速,从而达到排出井筒积液、增强排水采气的效果。其主要优点为:可实现任意比例气液混输,适应气井复杂多变的生产工况;施工方便快捷。工艺流程如图1所示。

图1 同步回转工艺技术流程示意图

1.2 试验井选取

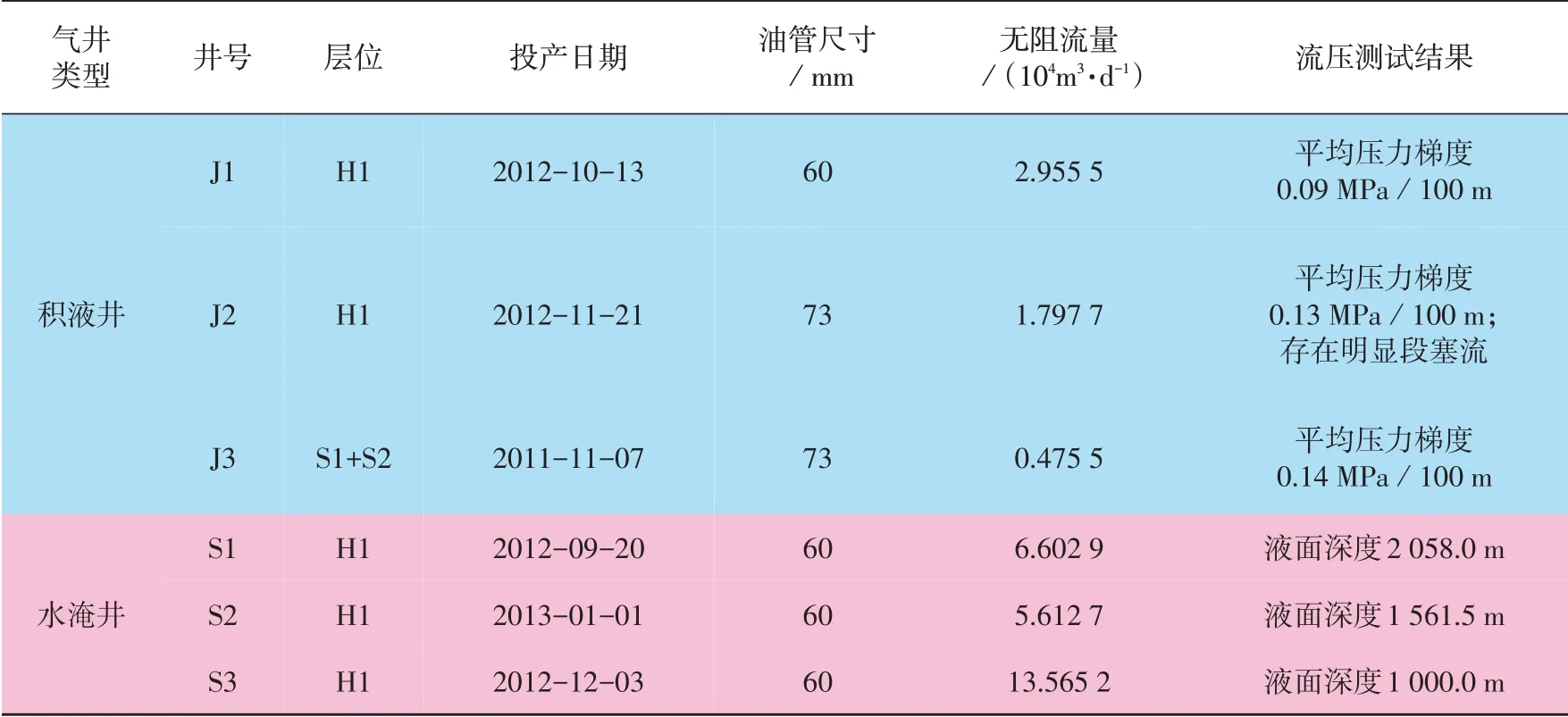

根据该工艺的参数性能,确定如下选井条件:①气井本身需要具有一定产能;②气井的生产管线要保持畅通且气井无严重出砂;③气井产气量无法满足临界携液的要求。因此选取3口积液减产井和3口水淹井,基本资料如表1所示。

1.3 现场试验情况

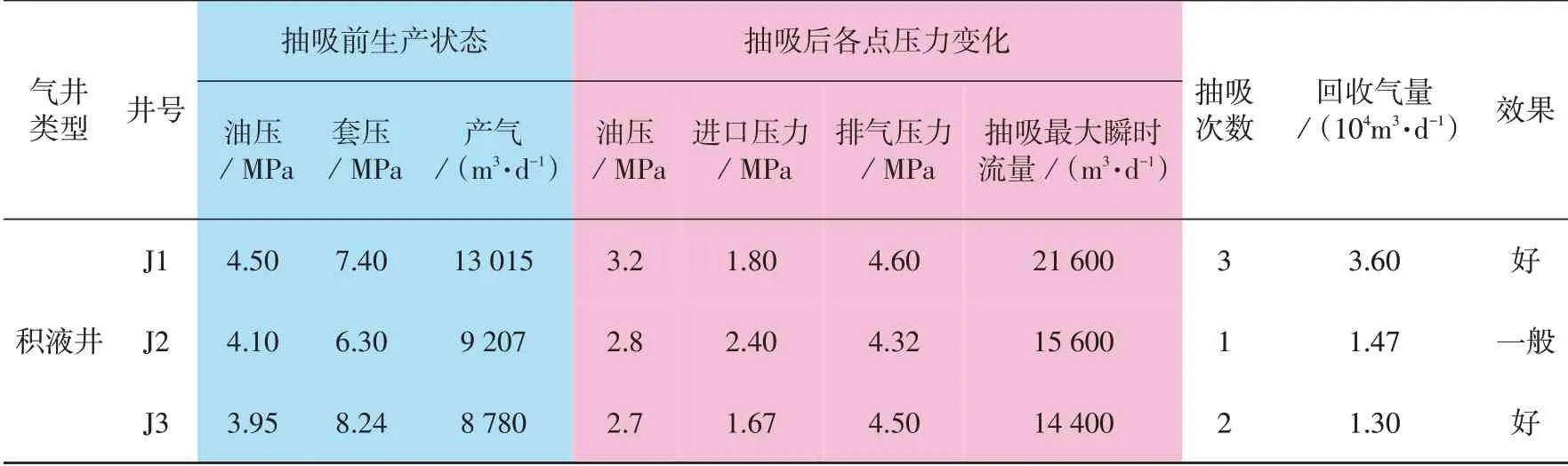

1)积液井试验情况。第一阶段针对积液减产井J1、J2、J3进行同步回转工艺试验,其试验成功率为100%。试验期间3 口井的排水量合计为26.4 m3,总共回收天然气量为6.37×104m3/d,如表2所示。

表1 同步回转试验井基本资料表

表2 积液井同步回转工艺试验效果表

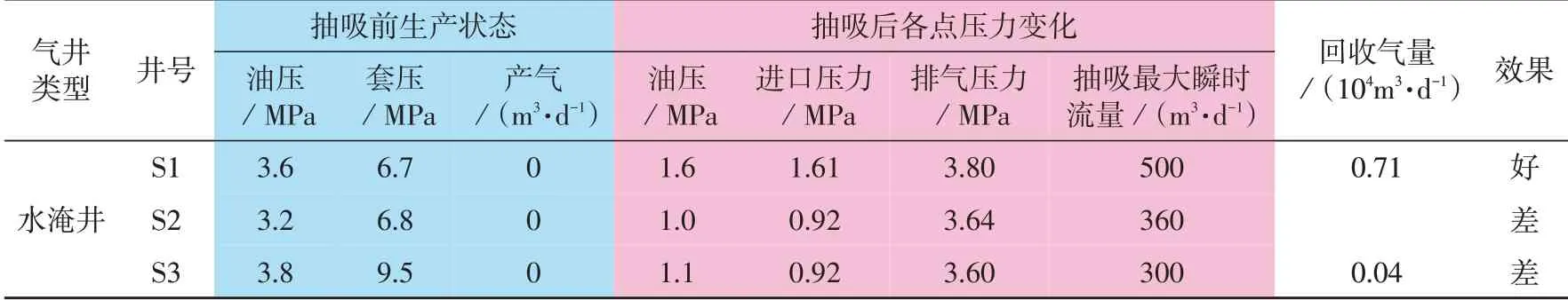

2)水淹井试验情况。由于第一阶段试验效果较好,因此开展第二阶段水淹井复产试验。共进行3井次的水淹井复产作业,只有S1 井复产成功。试验成功率为33.3 %,S1 井日回收产气量为0.71 × 104m3,总共回收天然气量为0.75×104m3,试验结果见表3。

2 试验效果分析

2.1 积液井效果分析

对于积液井采用适用于大牛地气田水平井的生产管柱温压耦合模型[8-9],计算水平井沿井筒方向上的压力及温度分布,结合临界携液模型,研究试验同步回转排采工艺前后,临界携液流量沿井筒分布的变化规律,进而量化分析该工艺对积液井的具体排液效果。

表3 水淹井同步回转工艺试验效果表

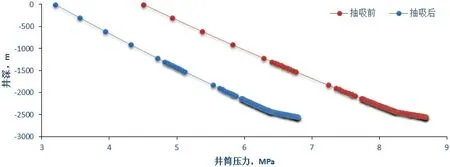

以J1井为例,该井油管尺寸为60.3 mm,下深为2 550 m。试验前日产气量为14 015 m3,井口油压为4.5 MPa,试验后日产气量增高至15 086 m3,同时井口油压下降至3.2 MPa。通过上述模型,计算出J1井试验前后全井筒段的压力及临界携液流量的变化情况,如图2、图3所示。

图2 积液井试验前后井筒压力变化图

图3 积液井试验前后临界携液流量变化图

通过计算可以看出,对于积液井通过同步回转泵的抽吸作用使J1井井口油压降低了1.3 MPa,井底流压降低了1.89 MPa。在这种条件下使得该井全井段的最大临界携液流量由1.475 0 × 104m3/d 降低到1.290 6 × 104m3/d,小于试验前的日产气量13 015 m3,更小于试验过程中的日产气量15 086 m3,从而保证了该井复产成功。同时管线内压差(油压3.2 MPa和抽吸泵进气压力2.4 MPa 之差)抽吸后降低至1MPa以内,表明管线内积液也基本被排出。用该模型对其余量两口井进行计算表明:J3 井与J1 井相同,试验前日产气小于最大携液流量,而试验后日产气量大于最大携液流量,抽吸效果较好;J2 井试验后日产气量虽大于垂直段的携液流量,但小于斜管段的携液流量,因此效果一般。

表4 积液井同步回转工艺试验效果评价表

2.2 水淹井效果分析

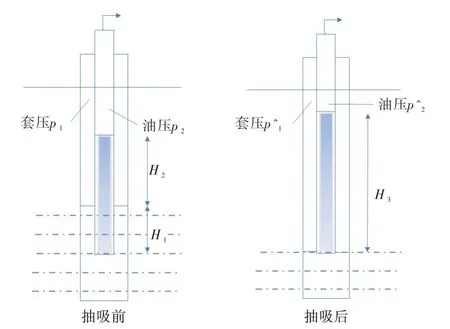

对于水淹井根据抽吸前后井筒状态(图4),建立相关力学平衡模型。为了便于计算,假设井眼垂直、井筒液体密度均匀、油套管内径上下一致。

图4 水淹井抽吸前后井筒积液状态示意图

抽吸前气井处于水淹状态,根据井筒内压力平衡关系[10]得出:

式中, p1为水淹状态时的套压,MPa; p2为水淹状态时的油压,MPa;H1为套管水淹深度,m;H2为油管水淹深度与套管水淹深度之差,m; ρw为井筒液体平均密度,kg/m3;g为重力加速度常数,m/s2。

实现同步回转抽通的前提是井口油压与套压的差值始终大于油管内的积液高度引起的压差,而抽吸引起的最大油套压差值发生在气液界面到达管鞋时,此时环空液体全部进入油管。相关条件关系式为:

式中,Δpmax为抽吸引起的最大油套压差值,MPa;为抽吸状态时的套压,MPa; p2^为抽吸状态时的油压,MPa;H3为积液在油管内的高度,m。

假设滞留在井筒环空中的液体均进入井筒油管,计算出最大积液高度H3,之后便可得出最大举通理论压差Δp。

式中,Δp 为最大举通理论压差,MPa;St为油管横截面积,m2;Sa为油套环空横截面积,m2;

利用上述模型对水淹井抽吸情况进行计算分析,结果见表5,从表5可知,仅S1井的举通理论压差小于实际抽吸压差,故能复产成功。通过上述计算分析可知,同步回转工艺技术针对水淹井复产的成功率很低,主要原因是同步回转泵的功率偏低,不能满足抽吸后的油套压差必须大于积液液柱高度产生的压力这个必要条件。

表5 水淹井同步回转工艺试验效果评价表

3 结论

1)6 口气井分别开展了同步回转排水采气现场试验,试验累计排出积液量为28.2 m3,同时回收放空天然气量为7.08×104m3/d,试验后3口气井的日产气量增加1.07×104m3。现场试验证明:该工艺可替代放空排液,减少天然气放空浪费和环境污染,可为致密气藏的排水采气开发提供新的思路。

2)通过对建立的积液复产模型分析可知,积液井可借助同步回转工艺的抽吸作用,在降低井筒压力的同时达到降低气井最大临界携液量的目的,从而排出井筒积液,恢复正常生产。其复产条件可以归结为:同步回转泵的抽吸流量大于气井全井段的最大临界携液量。

3)通过对建立的水淹复产模型分析可知,水淹井复产的关键在于抽吸后的举升压差必须大于井筒内的水淹液柱压力。本次水淹井复产试验成功率偏低的主要原因是所采用的同步回转泵功率不足,因此建议后续作业中提高同步回转泵的功率,以增大举升压差,实现水淹井的复产。