综采工作面运用沿空留巷回采技术分析

张小宾

(山西焦煤西山煤电(集团)有限公司官地煤矿,山西 太原 030022)

0 引言

12605综采工作面地表位于要子庄村南侧山坡,坡上植被发育,黄冶沟支沟从工作面上部穿过。盖山厚度216~402 m,平均厚度297 m。采区位于南六采区皮带巷东南侧,工作面东北侧为12603工作面,与本工作面相距23 m,西南侧为未采区。

该工作面2#煤层含一层0.4~3.0 m的泥岩夹石,平均0.76 m,黑色,含有植物化石及煤屑,局部夹石变厚为3.0 m。地面标高1 280~1 435 m,工作面标高1 019~1 065 m,煤层总厚度0.4~2.6 m。老顶为灰黑色粉砂岩,厚度9.29 m,含有植物化石及云母碎片,断口平坦,块状构造,含泥质包裹体;直接顶为灰黑色砂泥岩互层,厚度6.34 m,含有植物化石及黄铁矿晶体,近似水平层理,局部颗粒较粗[1-2];伪顶为黑色炭质泥岩,厚度0.60 m,含有植物化石及云母碎片,断口平坦;直接底为黑色泥岩,厚度0.60 m,含有植物化石及黄铁矿,砂质包裹体;老底为灰色中粒砂岩,厚度10.37 m,成份以石英、长石为主,泥质胶结,块状构造。

2#煤层地质构造和向斜轴部预计会有淋水、滴水渗出,对工作面施工有一定影响;工作面东北侧为12603工作面采空区,本工作面较高,预计12603采空区积水对本工作面不造成威胁。本工作面导水裂隙经计算为25.79~36.99 m,工作面地表河谷与工作面之间盖山厚度约233 m,远大于工作面导水裂隙高度,故工作面不受地表河谷影响。其正常涌水量为1.5 m3/h,最大涌水量为5.0 m3/h。依据实际水文地质情况,在工作面及两巷低洼处配备两趟4吋排水管路及2台排水量不低于20 m3/h的水泵,对巷道积水及时进行排放。若局部地点积水,由机电大队及时安设潜水泵,进行排放。

工作面瓦斯绝对涌出量为4.8 m3/min;煤尘爆炸指数为15.64%~18.22%;煤层属Ⅲ类不易自燃煤层。

1 沿空留巷回采及支护技术的应用

工作面按照破、装、运、支、护、处顺序进行作业,正巷沿空留巷主要生产工序为:割煤→移架→推溜→端头支护→超前支护及超后临时支护→巷帮挡矸→采空区处理,完成上述一组工序即为一个循环。

割、装、运煤及移架推溜各工序使用设备及操作方式,见表1。

表1 设备明细表

1.1 顶板支护方式

副巷及时支设端头支护及超前支护,正巷及时支设端头支护、超前支护。顶板支护方式以工作面现场实际情况为准,结合采煤、运输及移溜时使用的各种机械设备配套情况来综合确定。

Lmin=d+e,Lmax=d+e+s

(1)

式中:d—支架顶梁长度,取4.120 m;e—梁端距,取0.34 m;s—采煤机截深,取0.7 m;L—控顶距,m。

最小控顶距(Lmin)=4.120 m+0.34 m=4.46 m

最大控顶距(Lmax)=4.120 m+0.34 m+0.7 m=5.16 m

放顶步距=5.16 m-4.46 m=0.7 m

在特殊时期的顶板控制时,首先制定合理的初采安全技术措施,依据工作面现场实际操作情况,工作面支架初撑力≥24 MPa,两巷单体的初撑力≥11.4 MPa,若单体钻底量>100 mm时必须加套铁鞋[3]。其次严格掌控上、下端头顶板,依据制定的安全技术方案打好密集柱。最后对于夹石变薄段,顶板破碎时,要及时超前移架。另外,针对工作面遇1 m以上断层、陷落柱制定相应安全技术措施,加强顶板控制工作,控制好采高,确保支架的初撑力。

1.2 正、副巷顶板控制

原巷道支护形式:副巷、正巷均采用矩形断面,高度跟直接顶和底必须≥2.8 m。副巷宽3.6 m,正巷宽4.2 m。

两巷超前维护方式:实行超前维护的范围是两巷在距工作面煤壁30 m处,两巷均采用在原支护间套打一架一梁两柱的单体π型梁矩型棚。正、副巷棚梁分别选用4.0 m及3.4 m的π型梁,棚腿用单体液压支柱,在梁头两端下以直线方式打单体支柱。

1.3 工作面端头支护方式

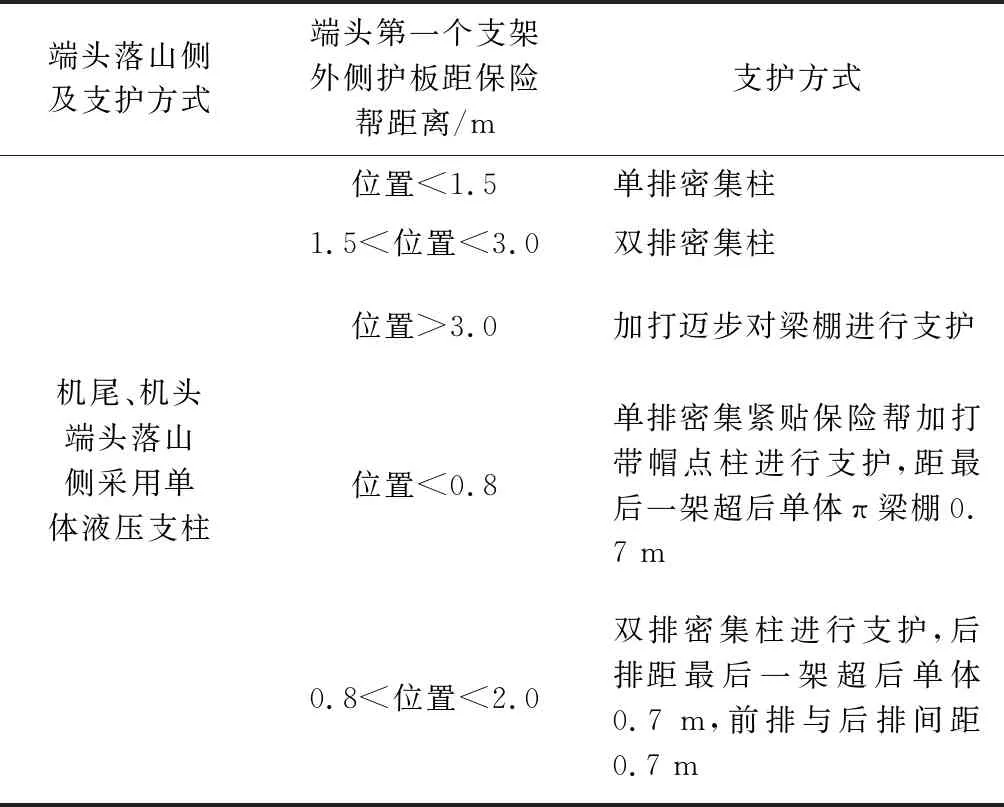

端头支护要求首先所加打戴帽点柱,使用柱帽卡子将柱帽与单体支柱固定牢靠;其次软硬连接必须加设齐全,软连接采用直径6 mm的钢丝绳;最后安全出口的设置要求:高度>1.8 m,宽度>0.8 m。具体机头端、机尾端头落山侧支护方式见表2。

表2 工作面端头支护方式明细表

1.4 其他部位支护

机尾端头安全出口采用戴帽点柱或π型梁棚支护;机头端头安全出口采用戴帽点柱支护,柱帽规格均为400 mm×100 mm×90 mm的π型钢梁。

1#、2#架架间支护方式是在机头1#、2#架架间,采用加打一对一梁三柱的π型梁棚进行支护。距1#架侧护板0.35 m加打第一架π型梁棚,距第一架π型梁棚0.8 m加打第二架π型梁棚。采用3.0 m的π型梁,平行于支架布置。

2 正巷切顶卸压成巷

2.1 顶板超前加固支护形式

恒阻大变形锚索垂直于顶板方向布置,共布设3列,第一列恒阻锚索距留巷正帮500 mm,排距1 000 mm;第二列位于中线布设,排距6 000 mm;第三列距巷道副帮1 200 mm布置,排距为6 000 mm。

2.2 顶板预裂切缝

采用双向聚能爆破预裂技术,严格按照预定爆破方案实施,使被爆破体按设定方向张拉断裂成型。根据以往实际操作经验,合理预裂切缝深度(H缝)设计一般大于2.5倍采高,即H缝≥2.5H煤。另外预裂切缝钻孔深度与采高、顶板下沉量及底臌量有关,一般通过如下方式确定

H缝=(H煤-ΔH1-ΔH2)/(k-1)

(2)

式中:ΔH1—顶板下沉量,m;ΔH2—底臌量,m;k—碎胀系数,1.3~1.5;(泥岩碎胀系数)k=1.4,(砂岩碎胀系数)k=1.3。以12605工作面顶板岩性分布为依据,切顶范围内泥岩占比约40%,砂岩占比约60%,通过加权平均计算得到采空区顶板垮落后岩石碎胀系数k=1.34。参考补打钻孔资料煤层厚度变化很小,排除底臌及顶板下沉因素,工作面采高H煤为2.4 m时,计算得H缝=7.0 m。综合考虑上述计算结果,同时根据钻孔柱状图岩层状况分析,预裂切缝孔深度设计为H缝=7 m。

2.3 巷道临时支护

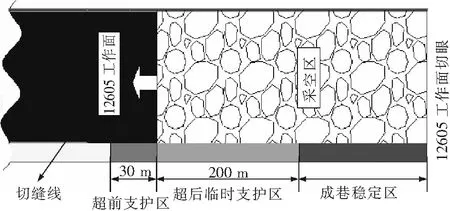

在巷道临时支护并加设挡矸支护过程中,以前期现场监测数据为依据,将工作面附近划分为超前支护区(煤壁前方0~30 m)、架后临时支护区(架后0~200 m)、成巷稳定区(架后200 m之后)3个区域,并分别采取不同的支护措施,分区如图1所示。

图1 巷道不同位置临时支护

超前支护区(煤壁前方0~30 m):此段巷道需超前加强支护。利用操作现场设备,超前支护采用单体液压支柱配合“π”型梁进行[4],垂直巷道布置为“一梁三柱”方式单体支柱。超前支护单体液压支柱排距1 000 mm。巷道支护断面如图2所示。

图2 超前支护区支护设计(煤壁前方0~30 m)

架后临时支护区(架后0~200 m):由于此段巷道受动压影响明显,顶板压力较大。因此,在架后0~200 m范围内,顶板需要临时加强支护。超后支护采用单体液压支柱配合“π”型梁进行。每排4根单体支柱,排距700 mm,主要集中布置于巷道切缝侧。第一排单体,距离切缝线200 mm,其余3根单体距正帮间距分别为800 mm、1 800 mm和3 800 mm。加钢筋网、单体支柱与可伸缩U型钢进行联合挡矸支护。若出现较严重漏矸,钢筋网里边可增添菱形金属网加强挡矸支护。可伸缩U型钢采用上下2节可缩性搭接,U型钢长2.0 m(可根据巷道高度适当调整),采用两副卡兰连接,卡兰上下沿距U型钢搭接端头各50 mm,搭接长度大于1 m。U型钢棚埋入底板以下不少于200 mm,相邻可伸缩U型钢可用连接杆连接,以增加整体稳固性。临时支护侧视图,如图3所示。

图3 临时支护侧视图

成巷稳定区(架后200 m):此段巷道受采动影响很小,依据现场矿压监测数据,当该区域顶板达到稳定状态时,可只做可伸缩U型钢进行挡矸支护。成巷稳定区经常人为性降低其施工质量,因此务必加强现场施工质量监督,确保巷道85%区域的顶底板及两帮移近量小于原有高度及宽度的15%,满足通风行人需要。

对于采空区处理,在确保以上工序完全按照施工要求圆满完成后,回收支护设施后切顶使采空自行垮落。

2.4 工作面其他细节事宜

在两端头作业及人员进入煤帮作业时,必须停机闭锁、有专人监护方可作业。增加设备开停传感器的安装数量,及时更换坏蛤蟆嘴、坏框架、窜液千斤。煤库口必须设置篦子,其孔径≤300 mm。回采过程中,要对工作面正巷及构造段进行加强支护,确保巷道支护完好,通风畅通,若顶板压力大,巷道挤压变形、底臌严重时,及时制定专项的变化安全技术措施。

3 实际效果

3.1 采掘接替问题得以解决

依据12605综采工作面实际开采情况分析,矿井选择沿空留巷技术,良好地解决了采掘接替问题。一方面在工作面回采之前切断工作面顶板和运输巷,并在完成回采以后,采空区的上方顶板沿着切缝垮落成为了巷帮,将运输巷沿空留巷当做回风巷;另一方面经对运输巷与切眼掘进处理构建工作面巷道系统,减少了回风巷的数量,对矿井采掘接替的紧张性予以缓解。

3.2 无煤柱连续开采

选择沿空留巷技术,使工作面与工作面间无需预留区段对煤柱进行保护,而且不存在工作面跳采[5],孤岛工作面的问题得以解决。

4 结语

综上所述,将沿空留巷回采技术应用在官地煤矿12605综采工作面开采过程中,使得采煤工作面能够无煤柱连续开采,且巷道的掘进费用明显减少,维护成本降低,采掘接续紧张的问题得到解决。一定程度上优化了矿井资源的回收率,创造了理想的矿井效益,与绿色矿山的建设要求相适应,为切顶卸压沿空留巷技术推广应用奠定了基础。