浅谈综采放顶煤工作面过空巷回采技术

郝 俊

(大同煤矿集团安全监管五人小组管理部,山西 忻州 034100)

0 引言

在煤炭开采过程中,有时候会通过一些废弃或者年久失修的巷道,这种情况通常称为过空巷开采[1]。而空巷的存在,会给开采工作面顶板应力集中区、煤岩破碎、围岩变形等造成一定的影响,有可能导致液压支架受力突然增加、顶板冒落、巷道片帮、围岩变形增大等现象,严重影响工作面安全生产效率。因此,研究综采工作面过空巷开采是非常有必要的。根据空巷与综采工作面的空间层位关系,一般把空巷分为3类:与工作面平行、与工作面斜交和与工作面垂直。

根据国内外对过空巷技术的研究,一般采取以下方法过空巷。①加强支护。在过空巷位置采用密集支柱或者用木垛提前加强对顶板的支护,也可以用锚杆、锚索来加强顶板和两帮的支护强度;②过空巷前停采,重新布置工作面后再开采。这种方法耗时较长,因为重新布置工作面需要进行工作面搬家,而且会造成煤炭资源的浪费[2-3]。因此,多数综采工作面选择第一种方法。但是这种方法也有一定的不足,虽然通过密集支护的方法增加了支护强度,但是仍然难以抵抗超前压力,很有可能导致工作面经过空巷时,顶板上方发生断裂,顶板下沉量突然增加,可能压死或者压坏液压支架,造成安全事故和经济损失,影响安全生产[4-5]。

因此,孤岛工作面如何安全过空巷回采,并提高煤炭资源的回收率是十分必要的,对这一问题进行了研究和工程实践,并取得了一定的效果。

1 工作面概况

同煤集团某矿11-2#层西二盘区8939工作面为一孤岛综合机械化放顶煤开采工作面,工作面长度120 m,顶板管理为全部垮落。主采煤层11#,煤层厚度5.2~8.9 m,煤层倾角1°~9°,平均煤层厚度7.5 m,平均煤层倾角3°,平均埋藏深度320 m,埋藏深度330 ~360 m,顶板岩性为坚硬白砂岩,普氏系数f为4.4,底板岩性为坚硬粗砂岩。该工作面西临8937工作面采空区,东临8941采空区,北临云冈矿界,南邻903集中巷。

8939工作面沿顶板底板共布置有进风运输巷、回风辅助运输巷、中间巷和顶回风巷4条巷道。该工作面有一条空巷位于头尾45#通尺点,巷道规格为(宽×高)4 m×3 m,全长为94.5 m,作为原8937工作面向8941工作面搬家时的设备撤离横硐。

2 综采放顶煤工作面过空巷回采的研究

2.1 加强支护研究

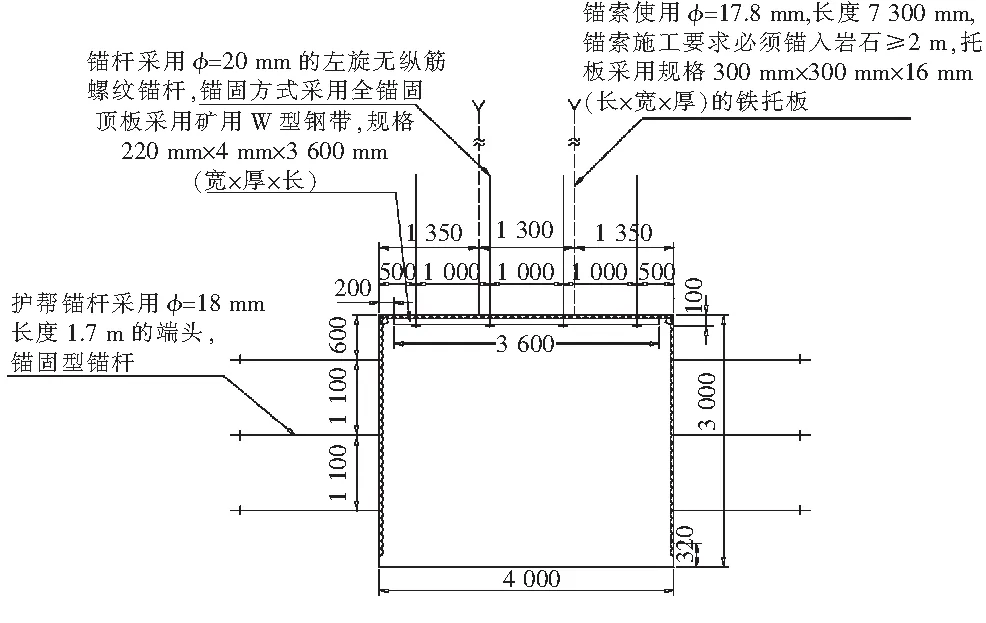

原空巷顶板采用的支护形式为:锚杆、锚索、钢带、金属网联合支护;巷道两帮采用的支护形式为:锚杆、金属网联合支护。具体参数见表1,顶板支护断面示意图,如图1所示。

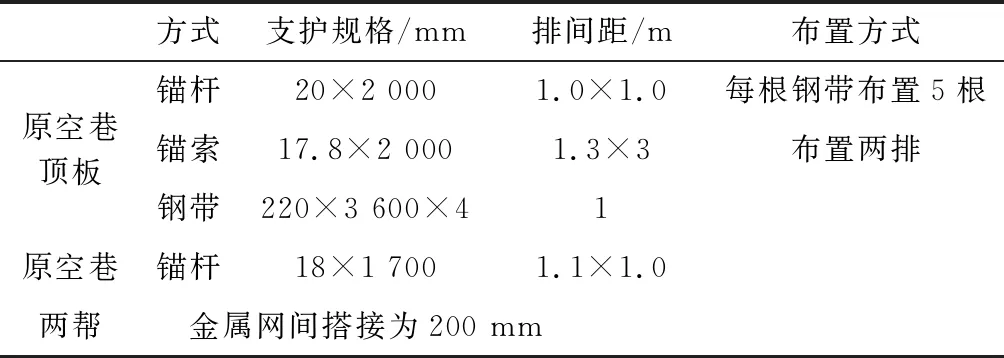

表1 原空巷顶板与两帮支护参数

图1 空巷原支护断面图

在工作面回采距此空巷100 m的时候,为了保证空巷因采动影响而有足够的支护强度,在空巷支设单体柱用以补强,具体为支设五排,排间距为0.8 m×1.0 m。

2.2 回采工艺研究

在工作面回采到空巷位置时,采取以下回采工艺。

断层与工作面斜交或正交:过空巷前,适当调整开采工艺,使断层调至与工作面斜交或正交,以减少空巷在工作面的揭露面积。

回撤单体柱:回撤揭露出来的一排单体柱,采用远距离回柱法时,先拆开连接装置,人工回柱时,用强度足够的绳子将单体柱手把拴住,然后用长度不小于2 m的长柄工具降柱,柱子降下后,人员站在距回柱地点5 m以外的安全地方,用绳子将单体柱拉出,人工将其抬出;若因顶煤破碎,人工无法回撤单体柱时,用采煤机回撤,其方法为:先将采煤机滚筒与要回撤的单体柱连接好,再将单体柱降下,然后用采煤机将单体柱拉到安全地点,最后由人工将其抬出。

及时移架:要求液压支架擦顶带压,前伸梁全部伸出,待移完支架后,及时升紧,初撑力达到24 MPa以上。

割底:采煤机割底时将煤装入刮板输送机内,并由刮板输送机运出。

刮板机顶出:待采煤机离开10 m以外后,将刮板输送机顶出;至此,一个循环完成。需要注意的是,揭露出来的空巷部分,按正常的采煤工艺进行。

2.3 顶板压力监测研究

当工作面回采至距离空巷30 m处时,在本工作面安设一套KJ216A型煤矿顶板动态监测系统,分别在15#、25#、35#、45#、55#支架上安设压力监测分站。同时,为了防止由于KJ216A监测系统线路出现问题而导致监测数据缺失,另外要在8939工作面支架布置本安型矿山压力连续记录仪(YHY-60B),以此提高矿压监测的可靠性。矿山压力连续记录仪布置方式为“三区五线”,安装支架分别为12#、24#、36#、48#、58#,共布置5架。除了这5架以外,其余支架安装YHY-60煤矿用液压支架测力仪,共布置57架。监测数据由矿压监测部门收集、整理并进行分析。具体的监测数据和工作面的实际情况结合,进行准确的预测预报。通过一系列监测,能够对故障支架进行及时维护,同时对支架工的操作进行规范,这样可对顶板进行全面、科学的监测和管理。

3 综采放顶煤工作面过空巷回采效果分析

3.1 过空巷安全回采技术特点

采用该回采技术,能够改变传统过空巷只能靠搬家的方法,节省了大量的人力、物力和财力,提高了回采效率和经济效益。通过提前在空巷支设单体柱的补强方案保证了空巷顶板的支护强度,当回采到此位置时将工作面调斜,当通过单体柱后,及时进行移架,然后装煤、推刮板输送机,可以确保支护的面积和强度,不会发生漏顶。

通过在液压支架上安装YHY60B本质安全型矿山压力连续记录仪和KJ216型顶板在线动态监测系统2个方案,确保对顶板压力分布和矿压显现的准确掌握,及时发现顶板活动规律,预测来压情况,为科学、合理、准确的顶板管理提供依据。

由于8939工作面为该矿最后一个侏罗系采煤工作面,其开采的煤质好、发热量高,因此资源价值高、非常珍贵。通过过空巷回采技术,能够有效提高资源回收利用率。节约了搬家停采前后需留设的60 m煤柱,将近5万t高质量煤炭,也缓解了煤矿资源枯竭的紧张局面。

3.2 过空巷安全回采技术经济效益分析

工作面多采煤量增加的效益:通过过空巷技术的应用,节约了搬家前后需留设的煤柱,节约煤炭量计算如式(1)所示。

W=L×S×h×r×c

=94.5×60×7.2×0.93×1.34

=50 875 t

(1)

式中:L—工作面长度,m;r—回收率,按93%计算;S—煤柱长度,m;c—煤的容重,t/m3;h—煤厚,m。

按每吨煤返矿100元效益计算,可创造经济价值为:

M1=50 875×100=508.75(万元)

避免搬家而增加的效益:

M2=A×D×C=120×45×280=151.2(万元)

式中:A—每天搬家投入人数,人;D—搬家天数,d;C—每人每天平均工资,元。

累计增加的效益:

M=M1+M2=659.95(万元)

因此,采用此工艺在创造经济效益的同时提高了煤炭资源回收率,有效缓解了矿井资源衔接情况。

4 结语

针对综采工作面过空巷问题,提出了解决的措施。对原支护加设五排单体柱进行补强,同时对回采工艺和顶板压力监测等方面进行了调整。该项技术不仅解决了孤岛综采放顶煤工作面遇到空巷时搬家的问题,节省了大量的人力、物力和财力,而且还提高了煤炭资源回收率,有效缓解了矿井资源衔接情况,创造了一定的经济效益。为同煤集团其他矿井在今后类似条件下开采过空巷提供了实践经验。