调整井固井工艺技术研究进展

李德红,蒋新立,李明忠,肖武锋,靳艳霞,李 季,宋文宇

(1.中石化华北石油工程有限公司技术服务公司,河南 郑州 450006;2.中石化华北石油工程有限公司河南钻井分公司,河南 南阳 473000)

0 引言

国内许多油田,诸如胜利、大庆、中原、河南、江苏等油田已逐渐进入开发中后期,大多历经长期的二次、三次采油,综合含水高达90%以上,但由于陆相非均质油藏高含水期剩余油具有“普遍分布、局部富集”特征,东部油田剩余可采储量仍占全国60.1%,仍具有重大的开发潜力[1-2]。目前主要借助调整井重组优化井网和层内细分开发方式,开采剩余油分散的难采储层、具有薄隔层的低渗薄差储层及厚油层水淹程度低的部位。但由于存在地质情况复杂、产出流体成分多样、多压力层系并存且多为动态变化,以及油层多隔层薄的特点,调整井固井质量难以达到要求[3-4]。固井后产层或层间封固不合格,无法直接投产需修井补救;套管外冒油、气和水等问题对分层注采造成层间干扰,导致采油工艺复杂并降低了油井利用率;已投产井在水泥未封固或封固质量不合格部位,套管受应力加大,影响承载能力,造成变形、漏或错断,降低了油井生产寿命[5]。为更好提高调整井固井质量,提高老油田开发效益,笔者分析总结了调整井固井面临的关键技术难点和采取的主要技术措施,提出下一步可采取的工艺技术的攻关方向。

1 调整井固井存在的问题

长期钻井、注采开发改变了油气层的原始状态,造成了地层特征在空间、时间上的复杂变化,给老油田调整井固井带来了诸多的技术难点,具体表现在以下几个方面。

1.1 空间横向上地层情况复杂

由于长期的注水开发,加之水驱油过程中油水界面运移不平衡,地层压力系统变得相当复杂,地层结构遭到破坏。地层同一层面上存在着压力差,油水处于活动状态。在多断块油田,由于套管损坏、层间的连通性、油层的连通性和非均质性等因素,使本来存在的层间、层内及平面矛盾更加突出[6]。因此,施工时针对单井应具有适应性的“一井一策”固井设计。

1.2 地层纵向上多压力体系并存

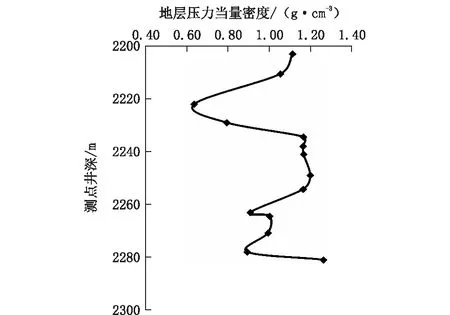

钻井中的漏失和水驱、气驱、聚合物驱或多元复合驱的开发,由于地质构造因素影响各层位的开发动用程度,不同层位渗透性差异以及套损井持续注水等,造成在同一口井的纵向剖面上,高压层、欠压层和常压层交互存在,形成纵向上的多压力体系,甚至存在易漏、易吐的复合地层。如河南油田江河地区的Ⅶ、Ⅷ和Ⅸ油组层间压差最高达14.4 MPa[7](如图1所示);吉林油田新民43-32井1390~1413 m井段与1420~1459 m井段层间压差达9.9 MPa。

统计资料表明,对具有该特征的井固井时面临着防漏与压稳的矛盾,直井影响水泥浆封固质量。一方面高压层油气水易向“失重”状态中的水泥浆中窜流;另一方面因低压层井漏,降低井筒压力,影响固井返高,将加剧高压层流体窜入和层间窜流。候凝期间的这种动态窜流会携带走水泥水化液相中的Ca2+、Mg2+、OH-等离子,使水泥浆颗粒胶结机质受到破坏,水泥石结构变得疏松,影响抗压强度和胶结质量[6,8]。

1.3 地层产出流体影响固井液性能

图1 河南油田H8-108井FMT测压数据Fig.1 FMT measured pressure data of H8-108Well,Henan Oilfield

二次、三次采油技术改变了储层孔隙介质和流体性质。地层产水稀释水泥浆,延长稠化时间、降低稳定性和密度;聚合物驱地下滞留物降低水泥浆流动性、增大失水、缩短稠化时间;各种矿物离子成分腐蚀水泥石,增大渗透率、降低水泥石抗压强度和胶结强度[9]。

1.4 地层压力、流体系统动态变化

在钻固井过程中虽采取停注放溢等降压措施,但地下渗流剖面复杂,流体仍处于动态。在固井施工与候凝期间,如何保证环空静(动)液柱压力及平衡动态固井是老油区开发井固井的一个显著特点[10]。而且地层压力系统、流体物性随时间变化快,固井液体系、设计方法与施工过程控制措施的适应周期较短。

1.5 层系多、隔层薄、层内细分开发对固井质量要求高

固井质量好坏对确定开发层位、射孔方案至关重要,直接影响注采系统调整、稳油控水、层内挖潜以及油田采收率。封固层系多、封固段长,固井要求所有钻开的产层必须完全封隔和封固,而且水泥环在射孔、酸化压裂改造措施作业下能够保证长期密封有效。

1.6 钻井井眼条件影响固井质量

地层产水、井内窜流易引起钻井时井壁掉块,形成不规则井径;使用加重钻井液压稳高压层,造成钻井液固相含量增多、粘切增大、流动性差,井壁泥饼厚而松散。尤其高渗低压层井段,在正压差作用下,厚泥饼易造成下套管遇阻,导致辅助工具和固井附件(封隔器、扶正器等)难以按照设计方案下入。以上均对固井时的顶替效率造成不利的影响[7,11]。

2 提高调整井固井质量技术措施

针对老油田后期调整井固井所面对的技术难点,目前国内外主要从压稳防窜防漏、提高顶替效率、固井液体系和辅助配套工具等方面采取了一系列的措施,并取得了一定的应用效果。

2.1 压稳防窜、防漏设计

易窜易漏井固井设计主要以平衡压力固井为原则,保证注替浆过程中在环空动液柱压力下不发生漏失,并压稳高压层,在静液柱压力下和水泥候凝过程中不发生水窜、油气窜[12-13]。

平衡压力固井设计的前提是准确掌握地层压力与漏失压力,在“窗口”范围内进行固井浆柱结构设计与循环摩阻的控制。地层压力预测主要是参考生产井的静压资料和注水井的井口剩余压力,通过综合分析方法进行预测的,但无法准确预测待钻井每个小层压力。而且地层压力是动态变化的,已建立的相关压力剖面的适用周期受到限制。采取周边井停采、停注或放溢的方式来使待钻井各层间压力尽可能均衡。单从固井技术角度出发,合理的停注半径与停注期限应在周边井生产层位、地层构造和开发方式基础上制定,明确井口压力目标值。但周边井停注停采放溢流常受到油公司生产计划的制约。

平衡压力固井应重点关注在动、静液柱压力基础上的压力附加或损耗,即循环摩阻和水泥浆“失重”效应。合理控制循环摩阻,对窄压力“窗口”和低漏失压力井固井防漏尤为重要,也可辅助抑制固井时高压层溢流,但循环摩阻控制应同时兼顾提高顶替效率的需要。水泥浆失重造成液柱压力无法向下部地层有效传递,是造成油气水窜的关键原因。目前,针对循环摩阻计算已发展了一系列方法,部分已形成标准[14];而因失重造成油气水窜的机理、失重与水泥浆性能之间的关系以及静液柱压力损失的定量计算仍未形成系统性、综合性的研究成果。

2.2 提高顶替效率设计

提高顶替效率是固井工程共性的技术要求。老油田后期调整井在复杂的地层压力和油气水关系影响下,顶替效率低的问题较为突出。研究表明,影响顶替效率的因素多,可借助的技术措施主要有提高井径规则、保证套管居中、匹配流体间的流变性与密度级差和紊流-塞流顶替等。井壁稳定、井径规则、套管居中等井眼条件对提高顶替效率至关重要,固井期间顶替效率的提高归结为水泥浆、钻井液的流变学问题[15-16]。

2.3 功能性固井液体系

针对压稳防窜和防漏需要,调整井固井应用的水泥浆体系主要有以下几种。

2.3.1 低密度水泥浆

主要用于存在低漏失压力地层时的固井,常作为领浆封固上部地层。通过在水泥灰中加入减轻剂和填充剂,优化水灰比开发而成。普遍应用的减轻剂和填充剂有漂珠、微硅、膨润土、粉煤灰、惰性气体等。多压力体系共存时,低密度水泥浆密度设计不仅需满足易漏层防漏,还需兼顾高压层的压稳防窜。

2.3.2 防窜水泥浆

目前,防窜水泥浆技术研究方面有:提高水泥浆防窜性的关键性能、水泥浆防窜能力量化指标和防窜外加剂优化以及防窜水泥浆体系开发。

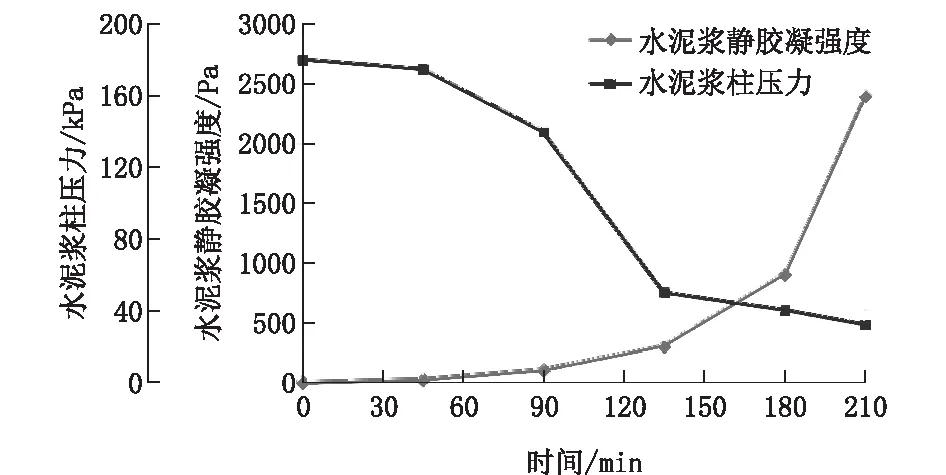

国内外学者对水泥浆防窜关键性能的研究主要集中在失水、静胶凝强度过渡时间、渗透率、体积收缩率、稳定性、气侵阻力这6个方面[17]。零析水水泥浆能够减缓有效液柱压力降低至静水柱压力的时间;在失水方面,API失水量<250 mL(30 min/6.9 MPa)即可保证水泥浆防窜能力,进一步控制失水对提高防窜流能力意义不大;静胶凝强度由48~240 Pa是早期发生窜流的危险时刻(见图2),缩短过渡时间可减小窜流发生的可能性;降低塑性状态时水泥浆的渗透率,提高水泥浆内部结构力增长速率,即提高气侵阻力,控制候凝早期窜流通道的形成,是提高水泥浆防窜流能力的有效措施;保证水泥浆膨胀性,防止微环隙产生,可避免油气井生产期间流体沿环空微环隙窜流。

图2 静胶凝强度发展与水泥浆柱压力的关系Fig.2 Relationship between development of static gel strength and cement slurry column pressure

水泥浆防窜能力量化指标包括气窜潜力系数法(FPF)、水泥浆响应性能系数法(SRN)、胶凝失水系数法(GELFL)、水泥浆性能系数法(SRN)、阻力系数法、压力平衡法等[17]。上述方法主要依靠经验公式或评价仪器,只能片面的定性评价防窜能力,不能指导水泥浆防窜性能的优化设计。

现场应用的防窜水泥浆体系有触变水泥、充气水泥、膨胀水泥、延缓胶凝水泥、非渗透水泥等。触变水泥在顶替到位后,迅速形成大于240 Pa的静胶凝强度,有效缩短了水泥浆由液态转化为固态的过渡时间。触变水泥施工存在潜在风险,施工不连续有可能造成憋泵或灌“香肠”事故;充气水泥利用气泡膨胀补偿水泥浆的体积收缩和压力损失,达到防窜的目的。但受施工设备、控制工艺或发气量限制,充气水泥的应用受到一定限制;延缓胶凝水泥是匹配长时间初凝时间与短初、终凝过渡时间(或静胶凝过渡时间),降低环空窜流几率;非渗透水泥浆中加入高分子聚合物或微细材料,利用化学交联剂的交联反应或利用微细材料充填作用形成不渗透膜,增加气体在水泥浆中的侵入和运移阻力,如胶乳水泥、部分交联聚合物水泥、硅灰水泥等。

2.3.3 弹韧性水泥浆

层位细分开采具有层系多、隔层薄的特征,后期射孔、压裂等措施作业易造成脆性大的水泥环破裂和裂缝延展,使其失去层间封隔的作用,影响油气井生产效率与寿命。在水泥浆中加入弹性或韧性材料,改善力学性能,水泥石的弹性模量低、韧性系数大,具有一定的抗冲击韧性和形变恢复能力,止裂增韧,保证在射孔或压裂作用下的密封完整性。广泛应用的增弹、增韧材料有纤维、弹性粒子和胶乳等[18]。纤维能够提高水泥石韧性系数、抗压强度和抗拉强度,能够降低一定弹性模量;弹性粒子可显著降低弹性模型,提高其形变与形变恢复能力,但无止裂增韧功能,若加量较大不利于抗压强度的提高;胶乳改善水泥石韧性或弹性的效果不及纤维或弹性粒子,但具有良好的防气窜效果。目前,以弹性粒子、纤维和二者复配为基础分别开发了多套力学性能各具特征的弹韧性水泥浆体系。

2.3.4 泥饼固化技术

对钻井液泥饼改性或钻固一体化,可实现固井两界面整体固化胶结,提高固井界面胶结强度与胶结质量,主要技术有MTC技术和MTA技术。MTC固井技术是在钻井液中加入高炉矿渣等水硬性材料,配套激活剂,使之转化成具有一定强度的固化物;MTA技术是实现“水泥环-泥饼-地层”整体胶结技术,完钻前在钻井液中加入处理剂改性泥饼,注水泥浆前注入以凝饼形成剂为主体的前置液,以硅溶蚀、铝置换、层间阳离子交换作用对泥饼进行处理和改性,借助凝饼形成剂和油井水泥水化初期产生的可溶性离子基团,诸如OH-、H3SiO4-、H3AlO42-等,与钻井液改性泥饼发生成岩反应作用,实现了固井二界面整体固化胶结[19]。

2.4 提高固井质量的配套工艺技术

2.4.1 环空压力补偿

采用井口加回压或附加循环摩阻的方式,补偿封固目的层水泥浆因“失重”造成的压力损失,提高对高压地层的压稳能力,防止候凝过程中油气水窜,为水泥浆候凝及强度发展提供静态的环境。压力补偿值的确定应由高压层地层压力、其它层位漏失压力、水泥浆“失重”后压力损失值、上层套管鞋漏失压力、上层套管抗内压强度和井口放喷器组额定工作压力综合决定。针对尾管固井或双级固井,也可借助钻井液循环产生的循环摩阻对下部固井浆柱结构进行压力补偿。

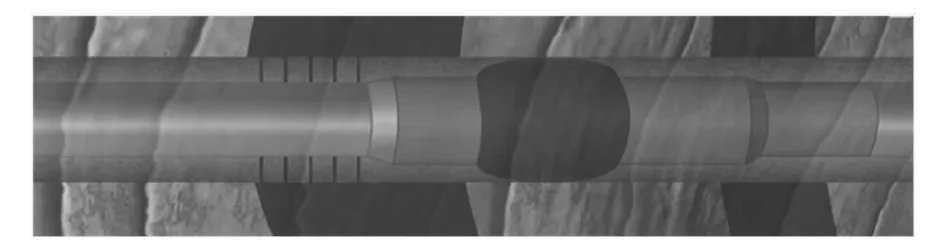

2.4.2 管外封隔器

管外封隔器固井是将并存于同一裸眼井段的高压层、易漏层进行“分而治之”的技术。管外封隔器一般加放在漏失层或高压层之上,憋压涨封后在环空形成良好密封,以承担上部静液柱压力或阻止高压层油气水上窜。若存在多组高压或易漏失层位,可采用封隔器组。封隔器安放位置设计需要建立准确的地层压力剖面,掌握地层岩性特征与井径数据。另外,由于封隔器阻止上部液柱压力传递,在候凝与强度发展过程中体积缩小,易在第一、二界面处产生微裂缝,影响封隔段内的固井质量。

图3 管外封隔器封隔不同压力、不同流体性质地层Fig.3 External casing packers isolate the stratum with different pressure and fluid

2.4.3 旋流洗井工艺

调整井井径常不规则,且井壁虚泥饼较厚,借助旋流发生器代替牙轮钻头划眼,使“波浪型”井径形成“小锯齿形”井径,有效清除掉了井壁虚泥饼及粘附岩屑,使高渗低压层泥饼变薄,有利于提高二界面封固质量,并减少了因牙轮划眼对井眼的破坏,缩短了通井时间[20]。

2.4.4 浆柱结构设计

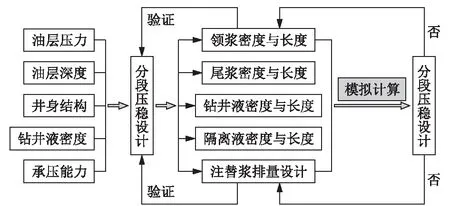

多凝浆柱结构实现分段压稳;功能性钻井液提高对虚泥饼冲洗效率,稀释钻井液,减少聚合物驱地下滞留物对水泥浆的不利影响;隔离液有效隔离钻井液与水泥浆,必要时起到辅助压稳作用。地层压力高且不存在漏失的井,固井前可加重井内部分段长钻井液,碰压后保留在环空内;钻井液性能无法调整至固井要求时,固井前泵注一定段长低粘切且同等密度的新配钻井液;根据井径数据,精确计算水泥浆量,准确控制返高,避免因返高过高导致上部水泥浆在候凝时失去对全井段的压稳。浆柱结构优化设计流程见图4。

图4 分段压稳与防漏固井设计Fig.4 Staged cementing design for leakproof and pressure stabilization

2.4.5 井底加压工具

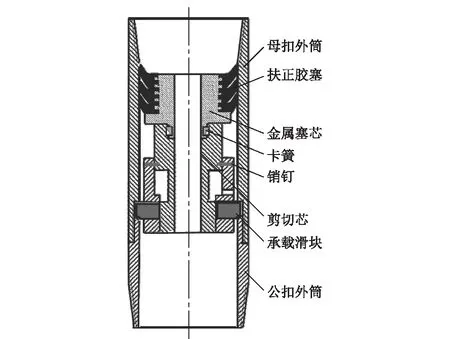

井底加压工具配合管外封隔器,对井底至封隔器位置封隔段内的水泥浆进行加压,保持固井施工和候凝期间对地层的正压力,或维持平衡状态,避免因体积收缩产生油气水窜而影响界面胶结质量。加压工具位置在浮箍之上,两者之间调整一定套管段长,固井施工碰压后,先打开封隔器坐封,再通过压缩套管内水泥浆进入环空,达到对环空压力补偿的目的。补偿至环空压力大小是在“失重”后平衡压力差值基础上再附加1~8 MPa压力。加压行程套管长度确定需考虑流体压缩量与压力之间的关系、压力造成的套管伸长量以及工具打开后由压差产生的自由行程[21]。井底加压器结构见图5。

2.4.6 水力振动固井技术

利用声频振动式、水力脉冲式、环空脉冲式和机械振动式等振动器,产生周期性脉动压力,实现套管柱的阻尼共振效应,改善流体流动性,清除套管柱外壁的钻井液膜和井壁周围的泥饼,提高顶替效率、水泥石强度和界面胶结质量,防止活跃地层流体侵入环空,达到提高固井质量的目的。

图5 井底加压器结构示意图Fig.5 Structure of the well bottom pressurizer

3 下一步攻关方向或技术措施

3.1 地层压力预测、检测技术与地层压力调整技术

准确预测地层压力、破裂压力剖面,为钻井、固井的平衡压力设计提供依据。在精细地质研究基础上,分析地下各小层的连通情况;借助生产、测试等资料,依据渗流力学理论,建立储层稳定生产、不稳定生产和钻关后的压力分布模型;依据渗流力学理论和叠加原理,建立多井干扰时的地层中任意一点的压力分布模型。从而为实现地层压力调整确定合理的钻关范围、合理钻关时间及注水井降压方法。

由于地层压力系统变化快,通过分析实钻和完钻后测井资料,建立一套准确实时的地层压力检测技术和异常高压层识别技术,对优化多压力体系固井设计与过程控制更为直接有效。或使用实钻机械钻速以Dc指数法分析,或使用钻井液密度结合循环摩阻以流体力学方法分析;在测井技术方面,可借助地层压力测井直接测量,或利用自然电位曲线、声波时差曲线、电阻率曲线等进行计算。

3.2 候凝期间窜流机理与水泥浆(环)防窜机理研究

进一步攻关方向主要有:分析水泥浆在候凝失重期间的窜流机理,确定影响水泥浆防窜能力的关键参数及形成水泥浆防窜能力的综合评价方法,研究水泥环力学破坏机理与实现水泥环长期密封有效性机理。

3.3 性能集成型的固井液体系开发

在影响调整井固井质量的诸多因素中,固井液体系面临的技术难点复杂,因此固井液体系的性能要求具有一定的集成性。如在水泥浆方面,不仅需满足基体渗透性差、静胶凝强度过渡时间(初、终凝过渡时间)短、微膨胀等防窜性能要求,还需满足在地层流体腐蚀离子作用下的水泥石强度与渗透率稳定。此外基于生产与开发需要要求水泥环具有一定的止裂增韧和弹性变形能力,满足提高顶替效率需要的流变性要求等。隔离液兼具冲洗与隔离作用,并起到辅助压稳的作用。

3.4 精细控压固井技术

同一裸眼段存在多压力体系时,同一层位的漏失压力与地层压力间“窗口”窄,或欠压层漏失压力与高压层地层压力之间的“窗口”窄,或存在易漏易吐复合层,研究精细控压固井技术解决压稳与防漏难以兼顾的问题。在固井前循环和固井施工过程中,采用流体力学基本原理,准确模拟固井井口、井底压力和循环摩阻,通过调整正注入排量和返出口流量,控制反向回压以调节井筒液柱压力,实现安全固井的目的[22]。

3.5 固井顶替机理研究

提高顶替效率是一项综合性的工程技术目标,涉及影响因素多。开展井眼条件、流体性能和施工参数综合作用下的顶替机理研究,为完善从下套管、钻井液性能调整、固井液性能优化、浆柱结构设计至注替浆排量控制等方面的提高顶替效率设计提供理论依据。主要技术方法有:

(1)数值模拟:建立环空几何模型、构建流体流动模型,以流体体积法追踪顶替界面形态,分析各因素对顶替效率的影响规律。

(2)实验研究:建立环空顶替实验装置,以固井液或其相似液模拟环空顶替过程,实测顶替效率或观测顶替界面。

(3)理论研究:在平板流模型或Hele-shaw模型基础上理论计算顶替过程。其中,理论研究方法可预测各因素对顶替影响的综合作用,以Hele-shaw模型为基础的理论研究是固井顶替机理的最新发展趋势[23-24]。

4 结论

(1)层间压差、聚合物地下流体滞留物和顶替效率等因素影响,地下压力场、流体成分的动态变化,加之老油田开发后期细分开采需要对固井质量要求高,是调整井固井面临的关键技术问题。

(2)目前调整井固井从平衡压力固井设计、提高顶替效率、防窜防漏固井液体系和辅助配套工具等方面采取了系列措施,取得了一定的效果,但由于在实际地层压力、防窜机理、地层流体成分等方面认识不准确,造成技术措施适用性有限。在此基础上,提出深入开展地层压力预测、检测与地层压力调整技术,防窜机理和水泥浆防窜能力量化评价技术,固井顶替机理和精细控压固井技术以及性能集成型的固井液体系开发研究。