不同RAP掺量温拌再生改性沥青抗变形性能研究

黄太昌,尹应梅,吕建兵,李俊禧

(广东工业大学 土木与交通学院,广东 广州 510006)

我国许多道路在使用期间出现大面积的车辙、开裂、路基沉降和松散等早期病害现象. 在对发生早期病害的沥青路面进行维修时,会产生大量旧沥青混合料(reclaimed asphalt pavement,RAP)闲置堆积,不仅造成资源浪费还破坏了生态环境. 温拌沥青混合料相对于传统的热拌沥青混合料而言,降低了大约20~30℃的拌和压实温度,这不仅降低能耗而且减少了废气的排放[1]. 2007年,美国Rajib B. MALLICK等[2-3]科研工作者将温拌技术与沥青路面再生技术相结合而诞生温拌再生技术. 汤文[4]研究表明,温拌再生沥青混合料抗变形性能随着RAP掺量的增加而先增后降,且在RAP掺量为30% ~ 40%时出现峰值,高温稳定性较热拌再生沥青混合料差. 有关研究[5]表明,在低于热拌温度下添加丁苯橡胶 (styrene butadiene rubber,SBR)与沥青混合料一起拌合可以提高沥青混合料高温性能,而且可以改善沥青使用性能与耐久性. 同时也有研究[6-8]表明,SBR的掺入不仅可以通过形成网络骨架结构增强沥青高温性能. 而广东省高温季节长,沥青路面多发生高温变形损害,如何提高温拌再生沥青混合料高温抗变形性能是关注的重点,直接影响再生沥青路面的使用寿命. 为了评价温拌再生混合料抗变形性能,本文拟从温拌再生改性技术对回收沥青混合料进行温拌及再生改性探索. 温拌再生改性沥青混合料是一种新型环保路面材料,兼备温拌再生及改性沥青的优点,可以在不降低路用性能情况下掺加大比例的RAP,并实现较低温度下的拌合改性与压实,从而达到资源重复利用和节能减排的目的[7].

因此,本文先从实际工程中铣刨得出RAP回收分离得到旧沥青,使用旧沥青与韩国SK公司的SBS沥青依据RAP比例配制复合沥青,对其进行基本性能试验及黏度试验;实验室确定温拌再生剂A最佳掺量后,利用再生剂A、B及复合沥青制备温拌再生改性沥青进行对比试验,测定不同温度下不同温拌再生改性沥青旋转黏度参数. 根据不同温度下的黏度数据分析,用Arrhenius方程计算沥青流动活化能Eη,并分析旧沥青再生改性过程中Eη变化规律,揭示再生沥青的再生改性机理;同时对温拌再生改性沥青混合料进行车辙试验,为不同RAP掺量温拌再生改性沥青混合料的工程应用提供参考.

1 试验设计与分析理论

1.1 试验材料

本文采用SBS改性沥青是由韩国SK公司生产的;RAP取自广东某一高速公路维修工程;新集料为广东某石料厂生产的玄武岩且符合相关国家技术规范;再生剂A及再生剂B由上海道淳交通科技有限公司自行研制. 再生剂A为独特的化学表面活性剂类型温拌再生剂,在化学表面活性剂和水膜共同作用下改变沥青短暂的动力黏度,从而实现沥青混合料在较低温度下拌和性能和可压实性;再生剂B是由丁苯橡胶乳液及其他添加剂共聚制得的阳离子型聚合物分散体,其中包含再生剂成分,A及B各项技术指标满足规范要求. 实验室根据试验规程[9]中阿布森法从RAP料中提取旧沥青,并对旧沥青及SBS改性沥青分别进行基本性能及黏度试验,试验结果见表1及表2,其余各项材料的技术指标均符合(JTG F40-2017)《公路沥青路面施工规范》的要求.

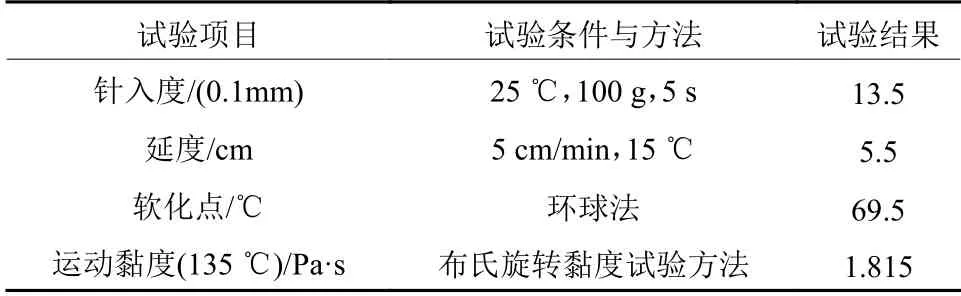

表1 SBS改性沥青基本性能Tab.1 Basic properties of SBS modified asphalt

表2 RAP中旧沥青试验结果Tab.2 Test results of old asphalt in RAP

1.2 试验设备

本文试验采用的试验设备包括SYD-2801针入度试验仪、SYD-2806E全自动沥青软化点试验仪、SYD-4508C延度仪、Brookfield-RVDV旋转黏度计及SYD-0719车辙试验仪等,试验采用的试验仪器都符合中国现行试验规程要求.

1.3 试验设计

本文按照试验规程里面的沥青回收方式从实际工程中铣刨得来的RAP中回收分离得到足够旧沥青,根据RAP的沥青质量及不同RAP掺量采用旧沥青与韩国SK公司的SBS沥青依据RAP比例制备5种复合沥青,并对其依据试验规范规定测定3大指标及90 ~ 175 ℃不同温度下黏度参数. 由实验室确定再生剂A最佳掺量后,掺入梯度式计量再生剂B,配置出12种温拌再生改性沥青. 为揭示再生剂A、B再生机理,选用试验仪器根据试验规范分别对4种复合沥青及12种温拌再生改性沥青进行25 ℃针入度、软化点、5 ℃延度的试验以及90 ~ 175 ℃不同温度下黏度参数的测量.

为考察不同RAP比例的温拌再生改性沥青混合料高温抗变形性能,依据沥青混合料RAP的掺加比例,统一用RAP掺量来表示不同种类沥青混合料. 实验室依照试验规程中T0703-2011沥青混合料车辙试验方法,采用300 mm×300 mm×50 mm车辙板试件,使用SYD-0719车辙试验仪测量60 ℃情况下新SBS改性沥青混合料、20%RAP-温拌再生改性沥青混合料、30%RAP-温拌再生改性沥青混合料、40%RAP-温拌再生改性沥青混合料、50%RAP-温拌再生改性沥青混合料动稳定度,本试验所采用的级配是GAC-16,不同RAP掺量GAC-16级配设计如表3所示,由马歇尔试验确定最佳油石比为4.76%,温拌再生改性沥青混合料采用比新SBS改性沥青混合料低30 ℃成型.

1.4 活化能分析理论

沥青作为一种典型热流变黏弹材料,当处于一定环境下,转化为牛顿流体的分子或单体围绕平衡点进行无规则热振动,这使得分子间需要保留热振动的空间,这种空间表现为分子大小的空穴及由于分子不规则热运动所产生的不规则空洞[10]. 沥青流动的发生过程中,流动单元用于克服彼此之间内摩擦产生的能垒,由原位置跃迁到附近分子大小的空穴及由于分子运动所产生的不规则空洞所需要的最小能量(kJ/mol)称为流动活化能Eη. 流动活化能Eη可以反映材料黏度变化的温度敏感性,Eη值越大,材料对温度越敏感. 绝大部分情况下,对于同一种沥青,温度越高,活化能越小;而温度越低,活化能变大. 当温度超过一定数值后(通常认为T>Tg(玻璃态温度))活化能不再变化[11].

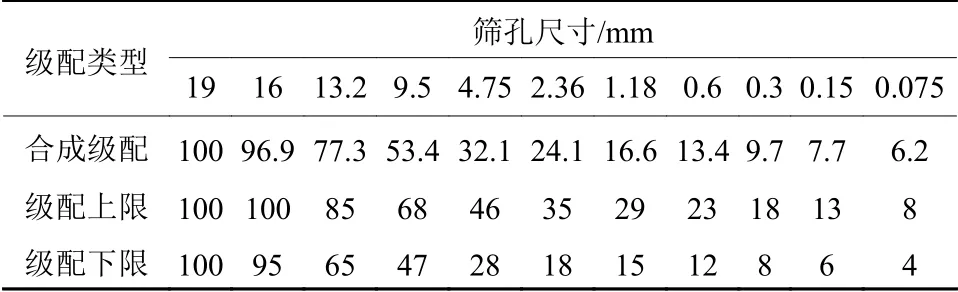

表3 GAC-16级配Tab. 3 GAC-16 gradation %

为了分析再生剂B剂量对沥青改性机理及确定再生剂B最佳掺量,根据不同温度下沥青的黏度提出采用Arrhenius方程计算温拌再生改性沥青的流动活化能Eη,对活化能结果进行微观分析以揭示再生改性机理. 当沥青温度远远大于玻璃化温度Tg和熔点Tm时,沥青黏度与温度存在的关系符合Arrhenius方程式

式(1)中,Eη为流动活化能(J·mol-1);R为气体常数(8.314 J·mol-1·K);T为绝对温度(K);A为材料常数;η为黏度(Pa·s).

2 试验结果分析与讨论

2.1 温拌再生改性沥青试验结果分析

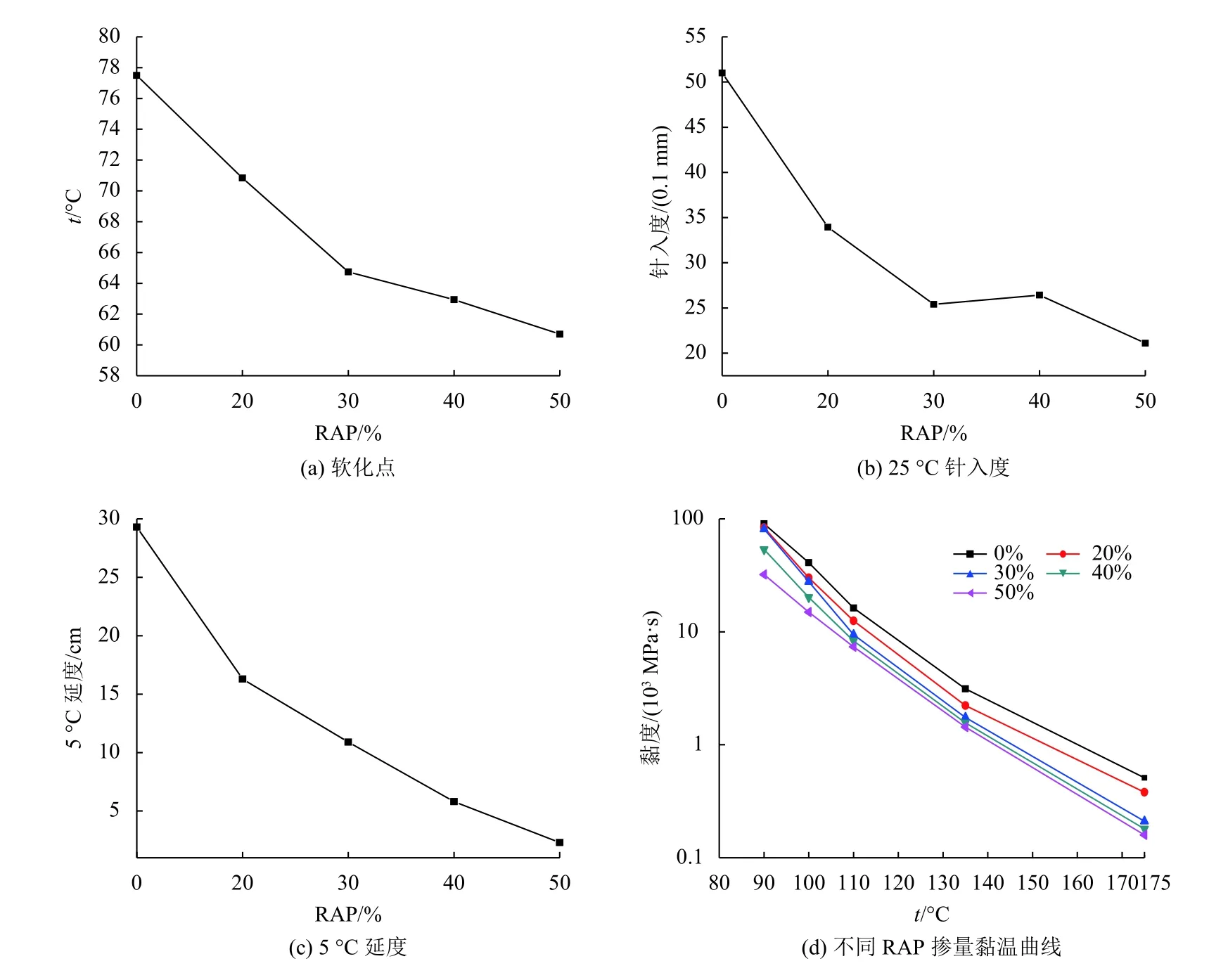

本文根据RAP中沥青质量分数,依据RAP掺量用旧沥青与新沥青配置复合沥青,并依照试验规程相关试验方式测得复合沥青基本性能结果以及90 ~ 175 ℃不同温度下黏度参数值. 文中统一用RAP掺量表示新旧沥青质量比不同的沥青试样,试验结果见图1.

图1 复合沥青基本指标及黏度试验结果Fig.1 Basic index and viscosity test results of composite asphalt

由图1知,随着旧沥青掺量逐渐增加,复合沥青的软化点逐渐降低;25 ℃针入度及5 ℃延度显著降低. 复合沥青黏度随着旧沥青掺加比例增大而降低,说明旧沥青相比于新沥青饱和分含量更高. 相关研究[12-13]表明沥青发生老化过程,其组分一般发生芳香分减少、胶质和沥青质增加;其路用技术指标表现为黏度降低、针入度降低、软化点降低和延度降低. 饱和分增多,可以改善沥青的流动性;沥青质增多造成沥青的黏度增大,流动性降低. 因此,根据复合沥青的性能指标现状推断,当直接将RAP、新沥青及新集料进行热拌,配制的再生沥青混合料很可能会无法满足路用性能要求.

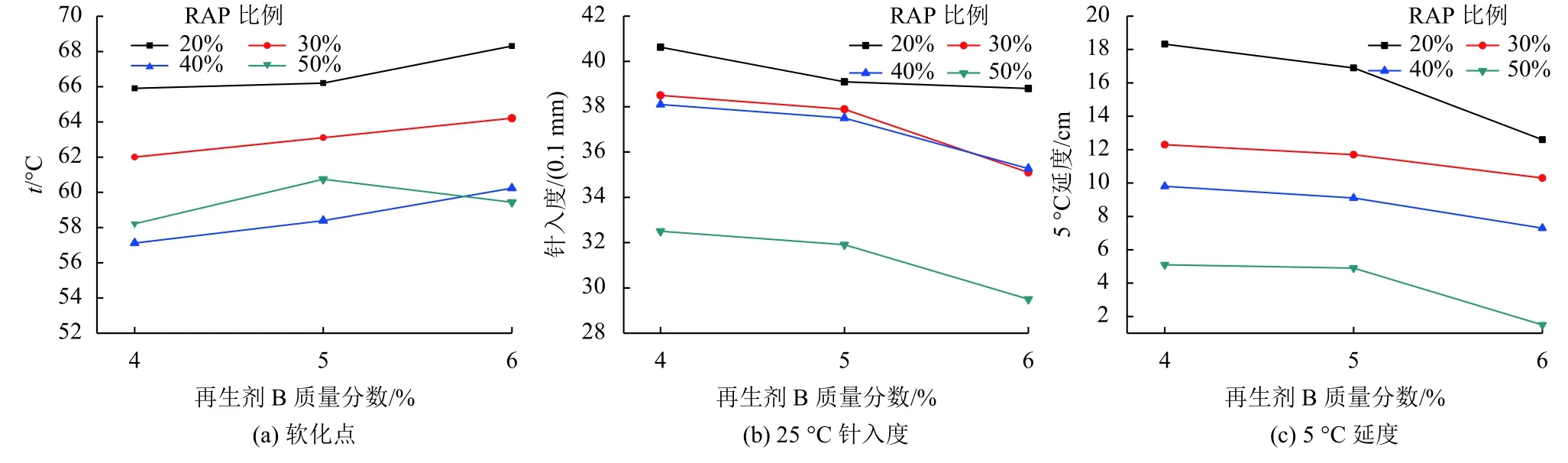

实验室根据厂家建议和室内试验确定使用再生剂A,掺量为沥青质量分数的5%. 实验室采用旧沥青、新沥青、再生剂A、B配制12种温拌再生改性沥青,其中再生剂A掺量为沥青质量分数5%,再生剂B剂量为旧沥青质量分数4% ~ 6%. 参照试验规程相关试验方式进行基本性能试验,试验结果见图2.

图2 不同RAP掺量温拌再生改性沥青基本性能试验结果Fig.2 Basic performance test results of warm mixed regeneration modified asphalt with different RAP ratios

由图2知,同一种温拌再生改性沥青的软化点随着B的比例增大而增大,针入度及延度下降. 再生剂B由SBR共聚改性得来,当SBR掺量达到一定比例时,SBR大分子之间形成互相联通的空间骨架结构网络. 而SBR大分子耐热性能强于沥青,当温度达到沥青软化点时,沥青分子流动,但SBR大分子耐热性好于沥青分子,SBR骨架结构起到支撑及防止了沥青分子流动作用,可以显著提高沥青高温稳定性[14].另一方面,掺入了同一比例B的温拌再生改性沥青随着旧沥青比例增加,针入度及延度下降. 这是因为沥青老化导致沥青变得脆硬,沥青的柔性降低. 试验结果表明,再生剂B可以显著提升复合沥青的高温性能,但对沥青针入度及延度影响不大.

为了分析再生改性机理并确定温拌再生改性沥青混合料的施工和拌合温度,本试验根据沥青试验规程采用布氏旋转黏度计对4种复合沥青及12种温拌再生改性沥青进行90 ~ 175 ℃不同温度下的黏度试验,试验结果见图3.

由图1(d)及图3知,相比于SBS改性沥青,掺加再生剂A、B后温拌再生改性沥青黏度更低,随着试验温度逐步升高,黏度降低并且复合沥青与温拌再生改性沥青黏度值相近,呈现高温低黏. 对于同一种流变体而言,分子量越大黏度越高. 随着掺入再生剂B,再生分子及SBR在沥青中再生改性,当温度上升到接近SBR发生热失重温度时[15],分子主链断裂,发生降解或交联反应,这时SBR分子网络结构不再表现为相互连接网络结构,温拌再生改性沥青黏度下降.同一种温拌再生改性沥青黏度随着SBR的掺加比例增大而逐渐增大. 随着SBR量的增加,SBR形成连接的骨架结构,在沥青流动过程中提供拉应力,导致沥青低温黏度升高.

参照相关研究[16],以石油沥青作为黏结材料时,拌合黏度宜在(0.17±0.020) Pa·s,压实成型黏度宜在(0.28±0.030) Pa·s. 由图1(d)知,SBS改性沥青混合料拌合及压实温度分别为165 ~ 170 ℃及155 ~ 160 ℃;图3知20%、30%、40%、50%RAP温拌再生沥青混合料拌合及压实成型温度分别为147 ℃/137 ℃、145 ℃/135 ℃、140 ℃/130 ℃、135 ℃/125 ℃.

试验结果表明:温拌再生改性沥青黏度小于SBS改性沥青,并可提高温拌再生改性沥青高温性能. 温拌再生改性沥青混合料拌合成型温度相对于热拌沥青混合料拌合成型温度降低20 ~ 30 ℃.

2.2 基于黏度试验活化能分析

根据图3不同温度下沥青的黏度,采用Arrhenius方程计算温拌再生改性沥青的流动活化能Eη,图4中沥青样品与图3样品相同,计算结果见图4.

由图4与式(1)拟合可得不同温拌再生改性沥青活化能数值. 由图4知,随着RAP的增大,复合沥青的活化能逐步增大. 这是因为Eη直接反映了沥青分子空间结构的变化,在沥青路面使用过程中,沥青经历了复杂的自然环境作用,包括高温、氧原子及光线辐射的作用下,沥青分子主链大量断裂并与氧生成羰基甚至羧基,使得沥青的感温性减弱,Eη增加显著[16].

温拌再生改性沥青的流动活化能比复合沥青的要高,说明温拌再生改性沥青发生流变需要吸收更多能量. 在温度低时,4%比例B温拌再生改性沥青活化能最大;因SBR胶乳在沥青中形成具有支撑作用的网络骨架结构,并且SBR分子和再生剂形成小分子填充了小空穴,使得自由体积减少,会表现出活化能增大,宏观流动性差,这从微观方面解释温拌再生改性沥青具有优异的高温性能. 随着B的掺量增多,沥青活化能降低,因SBR结构一旦破坏,SBR乳液在沥青流动中起到润滑作用,黏度就大大降低,同时考虑提高沥青高温性能及经济适用性问题,选择再生剂B的建议掺量为4%.

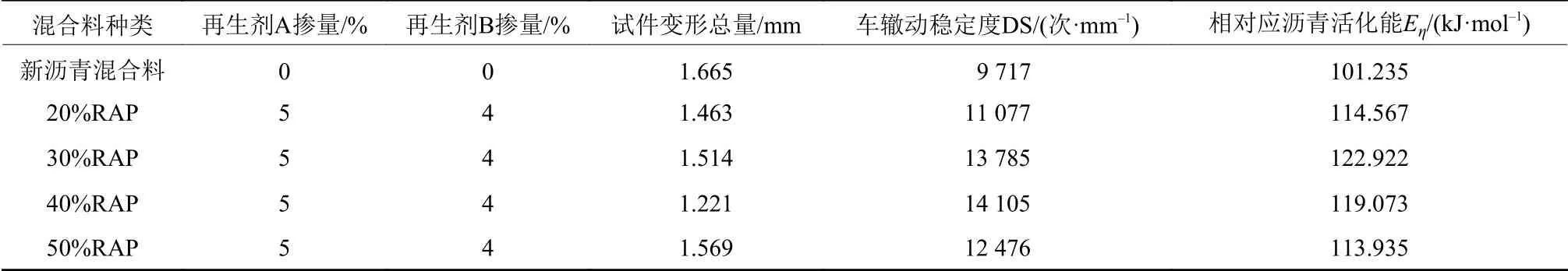

2.3 车辙试验结果分析

在车辆荷载作用下,长期高温及路面反复承受车辆垂直应力和水平力的综合作用,往往使得沥青路面容易出现车辙现象,影响道路的舒适、安全性能[17].本文为验证温拌再生改性沥清混合料抗车辙性能,对不同RAP比例温拌再生改性沥青混合料抗进行车辙试验. 本实验所采用的级配是GAC-16,级配设计见表3. 由马歇尔试验确定最佳油石比为4.76%,温拌再生改性沥青混合料采用比热拌沥青沥青混合料低约20 ~ 30 ℃成型. 其试验结果见表4.

由表4可知,5种沥青混合料的动稳定度均能满足《公路沥青路面施工技术规范》(JTG F40-2017)的要求. 相比于全新沥青混合料,温拌再生改性沥青混合料抗车辙性能更佳. 混合料抗车辙优劣顺序为40%RAP>30%RAP>50%RAP>20%RAP>新SBS改性沥青混合料. 40%RAP及30%RAP的活化能高于其余种类沥青活化能,相比之下40%RAP及30%RAP沥青混合料的动稳定度次数高于其余种类沥青混合料. 这是因为在温拌条件下,拌和压实温度低于热拌条件,在这温度下再生剂B中SBR可以充分发挥改性作用. 一方面SBR大分子互相连接形成空间骨架结构,在抵抗高温变形过程中,空间结构防止沥青流动,并且在其中起到支撑作用;另一方面,再生剂中再生分子及SBR分子填充沥青分子间自由体积,使沥青分子可活动空间变小,沥青分子移动需要克服更大能垒,这从微观角度说明沥青流动需更大活化能,更多作用功作用于混合料中沥青发生流动引起混合料形变.

图4 不同RAP掺量下 lnη与1/T曲线图Fig.4 Correlation between lnη and 1/T under different RAP contents

表4 不同RAP比例沥青混合料车辙试验结果(t=60 ℃)Tab.4 Test results of different RAP proportion asphalt mixture rutting (t=60 ℃)

由图5(a)知,温拌再生改性沥青活化能与相对应RAP掺量温拌再生改性沥青混合料车辙试验的动稳定度存在正相关线性关系. 某一特定时间内外荷载所作的功累积于沥青内部,当达到沥青发生流变行为的活化能时,沥青发生流动并起到集料移动的润滑剂,试件发生变形. 当沥青及沥青胶浆填满集料间空隙时,此时试件变形值趋于定值. 因动稳定度是以试件在45 ~ 60 min内发生的变形为计算依据,故活化能越大,在这时间段内试件形变越小,动稳定度越大.

图5 DS、Eη与RAP掺量耦合关系Fig.5 Coupling relationship between DS, Eη, and RAP content

由图5(b)知, 沥青活化能在30%RAP为峰值,混合料动稳定度在30%RAP与40%RAP间最大,可以通过拟合曲线变化观察得出,活化能与动稳定度关系为正相关. 由此知,温拌再生改性沥青具有优良高温抗变形性能,可反映对应沥青混合料高温性能.

3 结语

1) 温拌再生改性沥青针入度、软化点及流动活化能更高,在温拌条件下进行再生改性可以有效防止沥青短期老化现象并且可以保证再生剂及SBR分子进行充分再生改性,使得温拌再生改性沥青高温性能及感温性能得到了改善,再生剂A及B建议掺量分别为沥青质量的5%及旧沥青质量的4%.

2) 温拌再生改性沥青活化能大于复合沥青,高温黏度小于SBS沥青. 温拌再生改性沥青混合料拌合成型温度相对于热拌沥青混合料拌合成型温度降低20 ~ 30℃,可以有效节能. 因温度较低时,再生剂和SBR分子填补了分子间空穴,并形成网络状结构,防止沥清流动并提高沥青抗变形性能. 温拌再生改性沥青车辙试验结果印证上述推论,温拌再生改性沥青混合料高温稳定性优于热拌沥青混合料,RAP建议掺量为40%.

3) 温拌再生改性沥青混合料是一种新型环保材料,具有低成本、低能耗、资源重复利用等优点. 由于温拌技术降低拌合及击实温度,再生分子及SBR充分发挥再生改性作用,可得到较热拌沥青混合料更优良的抗变形性能,其他再生剂对温拌再生改性混合料的研究有待后续进一步研究.