CFD数值模拟在微涡絮凝中的应用

季小磊,来有炜

(兰州交通大学,甘肃 兰州 730070)

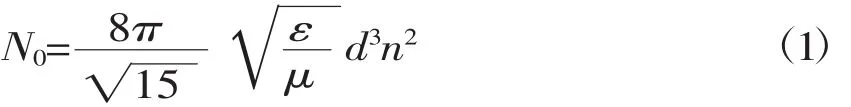

1 微涡旋絮凝动力学理论

湍流可以看成是由各种尺度不同的涡旋叠加而成的流体运动,是一种不规则的复杂运动。湍流中,从外界引入的能量最开始形成大涡旋。伴随着大涡旋的运动,大涡旋破碎分解形成尺度较小的涡旋。大涡旋的能量逐渐减小传递给小涡旋,直到涡旋达到某种尺度时,所有能量会被完全耗散。此时涡旋的尺度被称为Kolmogorov微尺度[1]。Levich认为,大小不同的涡旋产生的絮凝效果不同,大涡旋只是带动絮体颗粒运动,不会使颗粒之间发生碰撞,小涡旋由于其含有的能量较低,不能推动絮体颗粒运动和碰撞,当流场中涡旋尺寸与此位置的絮体颗粒尺寸接近或者相同时,涡旋才会带动颗粒发生碰撞。小颗粒逐渐变成大颗粒。微涡絮凝中颗粒的碰撞发生和异向絮凝中布朗运动引起的颗粒碰撞相似。通过带入布朗运动颗粒的碰撞公式,得到了各向同性湍流条件下颗粒的碰撞速率,如:

微涡流絮凝工艺较传统絮凝工艺更为复杂,其内部流态分布对絮体的形成具有重要作用,但目前试验无法检测获取其流态分布。现在计算机的飞跃发展,模拟软件计算能力不断提高,开始出现了很多关于流体数值模拟的文章,通过数值模拟可以进一步获得流场的相关信息。其中FLUENT就是一款模拟各种流动问题功能强大的数值模拟软件,旨在让抽象的流场、磁场和热力场等能清晰明确地展现出来,预测可能出现的结果,并从中进行分析判断和研究。通过实验和理论结合我们可以对流场有进一步的认识,可以解决我们一些疑惑,推动微涡絮凝的发展。

2 数值模拟的评价指标

2.1 涡旋速度梯度G0

仿照传统的速度梯度G值的定义方式,采用脉动速度u0定义涡旋速度梯度G0:

用湍流涡旋的有效能耗ε代替总能耗p可得到涡旋速度梯度的计算形式:

由式 (4)可知湍流涡旋速度梯度与湍流涡旋黏性耗散ε相关,G0值越大,絮凝颗粒的碰撞频率就越高。在不改变时均速度的情况下,通过増加涡旋的脉动速度来増加絮体颗粒的碰撞,提高絮凝效果。由此可知涡旋速度梯度G0在一定程度上反映絮凝效果的好坏,可作为絮凝评价指标之一[2]。

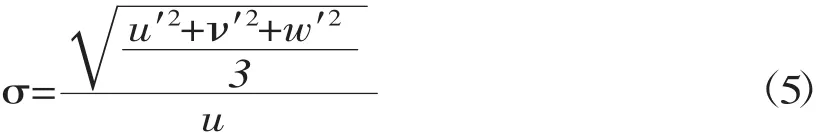

2.2 湍动能k

湍动强度的表达式为:

式中σ—湍动强度;

k—单位质量的湍动动能,m2/s2;

u′—x方向的脉动速度,m/s;

ν′—y方向的脉动速度,m/s;

w′—z方向的脉动速度,m/s;

u—平均速度,m/s。

比较公式(5) 和(6) 可知,湍动动能k正比于σ2。因此,可以直接用单位质量的湍动动能k作为控制湍流剪切力与絮凝效果的相似准数。湍动能k值越大,表明流体湍动强度越大,流体混合掺混程度越高,与此同时,流场中也会产生更多的微涡,微涡增大了絮凝颗粒的碰撞几率,形成的絮凝颗粒就会越密实,絮体不易破碎,絮凝效果好。因此,湍动动能k也可以作为评价絮凝效果的指标之一。

2.3 湍动能耗散率

通过平均法研究湍流,流场中各点的速度可以用时均流动和脉动流动之和来表示,时均流动和脉动流动通过粘滞力消耗能量,因此流体总能耗分为两部分,一是时均流粘滞耗散,二是脉动粘滞耗散[3]。

有效能量耗散率表达式:

式中ε0为有效能耗;

α<1,为有效能耗系数;

ε为总能耗。

从(7) 式中有效能耗系数可以得知,脉动流耗散也可由湍动能耗散率ε来表示,故湍动能耗散率ε可以用来作为对絮凝效果的评价指标。

2.4 涡旋尺寸

涡旋尺寸表达式[4]:

在标准的k-ε模型中的湍动能:

由公式(8) 可知,微涡尺寸的计算与湍动能耗散率ε、水的密度、水的运动黏度ν等三个因素有关,水的密度ρ和水的运动黏度ν已知,我们在模拟计算结束后,可以通过提取相应位置的平均湍动能耗散率ε,即可计算出对应的涡旋尺度。

3 结论与展望

通过FLUENT对划分的网格进行计算,从获得的模拟结果中,可以提取数值模拟的评价指标,为微涡絮凝提供一些可靠的理论依据。当涡旋速度梯度G0值越大,絮凝颗粒的碰撞频率就越高。在不改变时均速度的情况下,通过増加涡旋的脉动速度,来増加絮体颗粒的碰撞,可以提高絮凝效果。湍动能k值越大,表明流体湍动强度越大,流体混合掺混程度越高。与此同时,流场中也会产生更多的微涡,微涡增大了絮凝颗粒的碰撞几率,形成的絮凝颗粒就会越密实,絮体不易破碎,絮凝效果就好。湍动能耗散率越大,用于颗粒碰撞的能耗也相应越大,微涡旋数量越多,有利于颗粒的碰撞,提高絮凝效率。

在以后的研究中,可以通过改变絮凝工艺的水力条件,比如:增加网格栅条或微涡发生器[5]之类的扰流器,来增加微涡的数量。同时,可以通过模拟计算微涡的尺寸,使絮凝体尺寸的变化与涡旋尺寸一致。这样的絮凝效果会更好。但是介于现在计算机的运算能力,要想通过模拟结果直接看到微涡的大小还不太现实。因为划分的最小网格还不能够显示最小涡[6],所以还不能通过模拟结果直接看到涡旋尺寸,而只能通过涡旋公式来间接地计算涡旋尺寸。但是随着计算机技术的快速发展,运算能力的提高,运算方法的优化,在不久的将来,相信可以通过模拟计算结果,能直接看到微涡尺寸,进而推动湍流絮凝的发展。