高温高压条件下CO2驱稠油微观运移特征

郭省学

(1.中国石化胜利油田分公司石油工程技术研究院,山东东营257000;2.山东省稠油开采技术省级重点实验室,山东东营257000)

中国稠油油藏储量丰富,但大多具有黏度大、渗透率低、孔隙度小和埋藏深等特点[1-2]。目前,CO2驱油技术已得到广泛应用,其中CO2驱稠油技术更是成为提高稠油采收率的热门方法之一[3-4]。黄磊等建立了CO2驱替含沥青质原油多相多组分渗流模型和CO2注入过程中气-液-沥青质三相平衡数值计算模型[5-6];王丹等利用高温高压CO2溶解度测定装置,模拟了110℃和50 MPa条件下CO2在高矿化度的模拟地层水、原油和非饱和油水共存状态下的溶解度[7];高树生等利用高温高压实验系统对不同温度、不同压力下CO2与原油相互作用的机理进行了研究[8];吕成远等利用微观模型模拟高含水条件下的CO2混相驱油过程,明确其驱替特征及含水饱和度对CO2驱油效率的影响[9];李宾飞等采用轴对称悬滴形状分析技术,研究高温高压条件下CO2原油体系和原油-碳酸水体系的相间作用及其界面张力的变化规律[10];HASSANV等利用近红外光谱和高压显微镜技术研究了温度对沥青质核形成的影响[11];SONG等通过微观渗流实验研究了不同压力、温度条件下CO2驱油过程中胶质和沥青质的沉淀过程[12]。目前对于CO2驱稠油的研究大多集中于驱替过程中沥青质析出对采收率的影响,而关于稠油油藏开采不同阶段CO2驱替的微观运移特征研究却相对较少。为此,笔者选取胜利油田某区块的稠油油样,利用微观可视化实验模拟系统,研究真实油藏高温高压(70℃,8 MPa)条件下CO2驱油技术过程中CO2气体在稠油中的微观运移特征,通过对比稠油与CO2相互作用的运移规律,进一步研究不同开发阶段采收率的变化规律,以期为油田实际开发过程中合理利用CO2驱油技术开采稠油油藏提供技术支持和理论指导。

1 实验器材及方法

1.1 实验材料

模拟真实油藏(70℃,8MPa),实验气体为纯度为99.95%的CO2。实验用油为胜利油田某区块稠油油样,70℃时的密度和黏度分别为1.072 2 g/cm3和26 499 mPa·s;由气相色谱法测得该原油为饱和烃(质量分数为7.69%)、芳香烃(质量分数为7.88%)、胶质(质量分数为27.88%)和沥青质(质量分数为37.18%)组成。实验用水为标准地层水,由MgSO(4质量浓度为22 mg/L)、KC(l质量浓度为610 mg/L)、NaC(l质量浓度为2 335 mg/L)、MgCl(2质量浓度为18 mg/L)和CaCl(2质量浓度为105 mg/L)共5种溶液配制而成。利用石油化工行业标准中的石油沥青四组分测定法对模型中析出的黑色颗粒进行鉴别,确定为沥青质颗粒[12]。

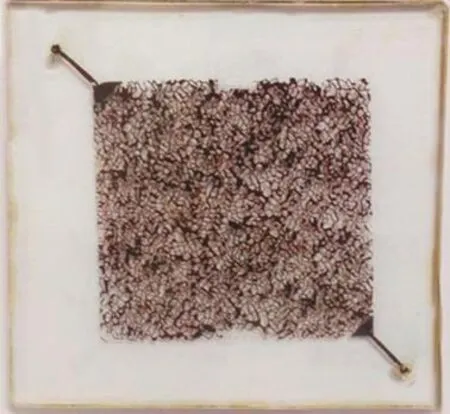

实验模型为微观可视化渗流模型,有效孔隙面积为40 mm×40 mm,深度为(40±1)μm,孔隙直径分布的平均值为118.6 μm,孔隙体积约为63.12 μL。为研究真实油藏注入井、地层多孔介质和采出井3个不同区域在不同开采阶段高温高压条件下CO2驱稠油微观运移特征,将微观可视化渗流模型分为入口区域、中间区域和出口区域,其面积比例为1∶3∶1(图1)。

图1 微观可视化渗流模型Fig.1 Microscopic visualization seepage model

1.2 实验装置

高温高压CO2驱稠油微观可视化实验装置主要包括驱替系统、压力和温度检测系统、围压系统、图像采集系统等(图2)。其中驱替系统包括日本岛津LC-20AT微量驱替泵、微观模型夹持器、中间容器和CO2气瓶等,温度和压力检测系统由加热带、温度控制仪和DXD高精度压力传感器组成,围压系统由六通阀、高精度多级柱塞驱替泵和DXD高精度压力传感器等组成,图像采集系统由微观模型、高倍显微镜、高倍摄像机和显示器等组成。

1.3 实验方法及步骤

高温高压CO2驱稠油微观可视化实验的主要步骤为:①将微观可视化渗流模型抽真空烘干、称重并记录质量。②通过显微镜观察微观可视化渗流模型,确定入口、中间和出口3个重点区域,以便对比分析。③微观可视化渗流模型在70℃条件下抽真空饱和油并构建束缚水,称重并记录质量,在高温高压(70℃,8 MPa)条件下老化3 d。④在70℃条件下,注入CO2约为1.2 PV,直至出口区域有气体溢出,完成一次气驱,并对该过程录像、拍照,记录重点区域的变化情况。⑤关闭出口区域,继续注入CO2直至入口端和出口端压力均达到8 MPa,关闭注入口。⑥关井20 h,对该过程录像、拍照并记录沥青质的分布、形态及重点区域的变化情况。⑦开井后续气驱,直至模型中油气分布不再变化,称重记录质量,并拍照记录其沥青质的分布、形态及重点区域的变化情况。⑧整理实验结果并分析最终采收率的变化。

图2 高温高压CO2驱稠油微观可视化实验装置Fig.2 Microcosmic visualization experimental device of heavy oil by CO2flooding at high temperature and high pressure

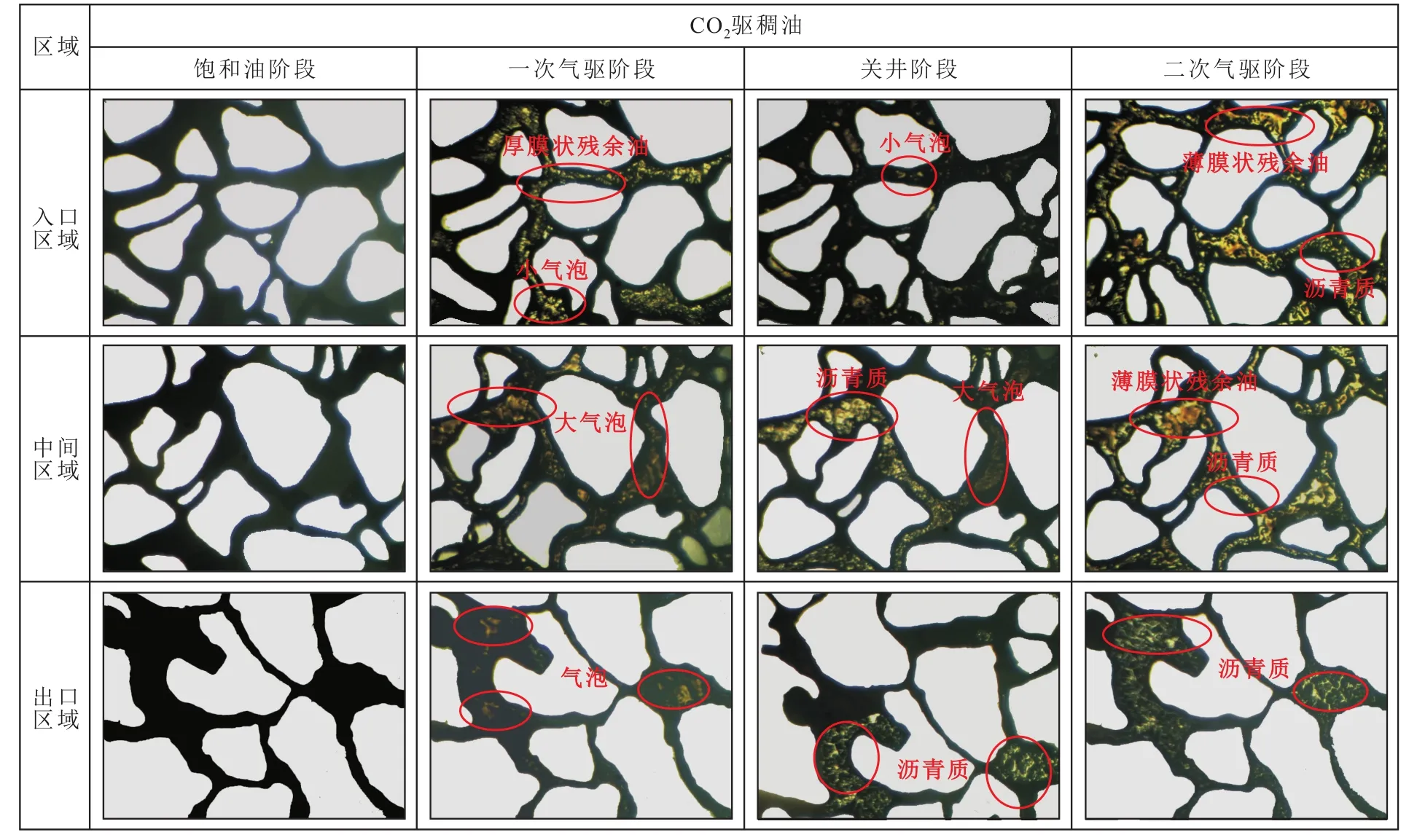

图3 不同区域高温高压条件下CO2驱稠油的微观运移特征Fig.3 Microscopic migration characteristics of heavy oil by CO2flooding at high temperature and high pressure in different regions

2 实验结果与分析

2.1 高温高压条件下不同区域CO2驱稠油的微观运移特征

在入口区域由于油气黏度差异大,CO2气体进入饱和稠油多孔介质时的扩散形态主要以单个或连续小气泡的形式存在,并沿主通道方向扩散,且窜流和混流现象明显[14-15],易出现厚膜状残余油。二次气驱由于经过关井阶段的油气互溶,原油黏度降低,故厚膜状残余油变薄,油气采收率提高。

中间区域的CO2气体已由原来的连续相变为大小不等的气泡,其中气泡由大孔道经过单个狭窄喉道时会发生变形。气泡变形发生在喉道区域,气泡通过的部分则会恢复之前的形状。当整个气泡均通过该喉道后,会恢复形状,继续向前运移,这种气泡变形产生附加阻力的现象称为气阻效应[16]。此外,在气泡经过单个喉道的过程中,仅发生气泡的变形,而未发生气泡的分裂。

在高温高压(70℃,8 MPa)条件下,CO2气体注入饱和稠油的多孔介质中,油气两相相互接触,扩散随即开始,此时油气两相之间发生传质作用,直至达到传质平衡状态为止[13]。不同区域多孔介质内原油与CO2运移具有不同的变化特征(图3)。

在出口区域,CO2气体仍以气泡为主,随着CO2气体注入量的增大,单个或连续小气泡聚集形成大气泡。由于稠油黏度大,该过程中CO2气体对其剪切力不足,仅动用少量主流线方向的稠油,垂向孔道中的稠油则难以动用,故在孔隙壁上残留大量的厚膜状残余油。由于CO2和稠油的互溶性较强,CO2溶解于稠油中可以减小稠油分子之间的相互作用力,破坏原油内部分子网络结构,降低稠油黏度,改善稠油流动性,同时伴随沥青质的析出。此外,气相在多孔介质中所占比例增大,使得孔隙壁上的油膜逐渐变薄,油气界面逐渐稳定,最终形成稳定的油气分界线。

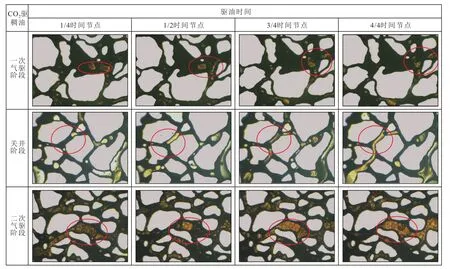

图4 不同阶段高温高压条件下CO2驱稠油的微观运移特征Fig.4 Microscopic migration characteristics of heavy oil by CO2flooding at high temperature and high pressure in different stages

2.2 高温高压条件下不同阶段CO2驱稠油的微观运移特征

在高温高压(70℃,8 MPa)条件下CO2驱稠油过程中,由于实际生产过程中对中间区域油藏特征的研究更为普遍,因此重点对比分析中间区域不同阶段高温高压条件下CO2驱稠油的微观运移特征(图4)。

在一次气驱阶段,CO2气体的扩散主要以连续气泡、沿大孔隙运移为主。若CO2气体突破至孔隙分叉位置处,随着前面CO2气泡的继续前移,受后续气泡压力的挤压而发生变形、合并或分裂,大气泡在较大孔道中汇聚形成连续气相,在多孔介质中形成边壁油相、中间气相的分布状态。

在关井阶段,由于稠油黏度大,压力传质慢,出、入口区域存在残余压力梯度,且存在油气互溶现象,故该阶段油气相互作用主要为油气的自发运移和形态变化。由于油气相互充分作用,稠油黏度有较明显下降,黏滞力减小,使得一次气驱阶段垂向孔道中的稠油得以重新动用。

在二次气驱阶段,CO2气体呈连续分布向前运移,且气体中带有一定量的沥青质颗粒,部分随气体运移,部分滞留于原地。此外,该阶段出现油气混相区域,有效避免指进现象,扩大稠油波及面积,提高油气运移效率及稠油采收率。

研究结果表明,不同阶段中间区域CO2驱稠油的微观运移过程大体可以分为油气互溶、沥青质析出和气体携带部分沥青质颗粒运移3个部分。一次气驱阶段,由于CO2气体剪切力不足,在孔隙壁上会残留大量厚膜状残余油;关井阶段表现为油气自发运移、形态变化和沥青质析出;二次气驱阶段,CO2气体携带部分沥青质颗粒呈连续状运移,扩大波及面积,进而实现提高采收率的目的。

2.3 高温高压条件下不同区域CO2驱稠油的采收率变化规律

在高温高压(70℃,8 MPa)条件下CO2驱稠油过程中,由于CO2与稠油相互作用,破坏其内部平衡,致使沥青质析出,吸附于孔隙壁或堵塞孔喉,影响稠油的流动[12](图5)。

图5 不同区域高温高压条件下CO2驱稠油过程中的沥青质析出情况Fig.5 Precipitation of asphaltenes of heavy oil during CO2flooding at high temperature and high pressure in different regions

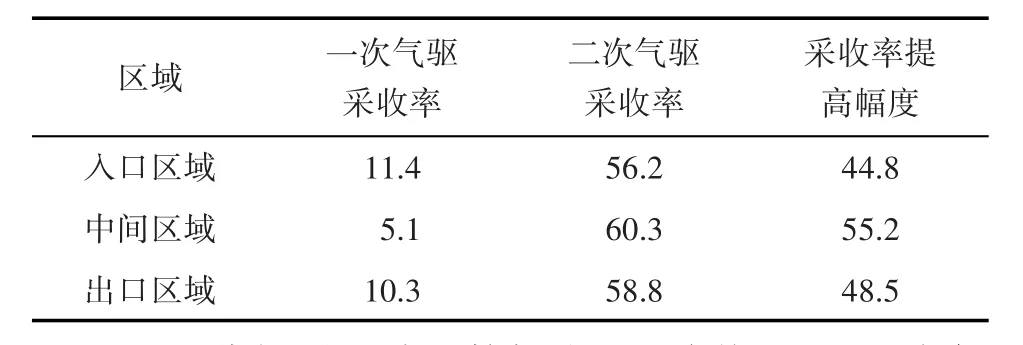

CO2驱稠油技术可以有效降低稠油黏度,提高流动性,但大量的CO2气体溶解于稠油中破坏了稠油的组分平衡,造成沥青质的析出,堵塞孔道,在一定程度上影响其采收率。利用灰度处理技术定量分析不同区域一次、二次气驱阶段的采收率及采收率的提高幅度[13],最终得出CO2驱稠油技术对采收率的综合影响规律(表1)。

表1 不同区域高温高压条件下CO2驱稠油采收率统计结果Table1 Recovery factor of heavy oil by CO2flooding at high temperature and high pressure in different regions %

通过分析对比表1数据发现:关井20 h,二次气驱阶段中间区域的采收率提高幅度为55.2%,对比其他2个区域的采收率分别高出近8%和10%,提高幅度较大;其原因为CO2气体充分溶解于稠油中,油气之间相互作用充分,原油黏度降低,波及范围扩大,且对中间区域波及影响最为明显,采收率提高幅度最大;此外,中间区域同时伴随沥青质析出,阻碍原油流动[17-20]。综合2个影响因素发现,CO2的降黏效果较好。由此可知,CO2驱稠油技术可以有效解决因稠油黏度大和沥青质析出而难以动用的问题,进而提高稠油采收率。

3 结论

在CO2驱稠油过程中,不同区域的微观运移特征存在差异。在入口区域CO2以小气泡为主,中间区域气泡发生变形、合并或分裂,出口区域则主要为连续相分布。其中,不同阶段高温高压条件下CO2驱稠油过程中,一次气驱阶段CO2气体扩散主要以连续气泡、沿大孔隙运移为主,关井阶段CO2气体溶解于稠油以降低稠油黏度,二次气驱阶段油气界面趋于平衡,形成稳定的油气分界线。

CO2驱稠油的微观运移过程大体可以分为油气互溶、沥青质析出和气体携带部分沥青质颗粒运移3个过程。一次气驱阶段由于CO2气体剪切力不足,在孔隙壁上残留大量厚膜状残余油;关井阶段表现为油气自发运移、形态变化和沥青质析出;二次气驱阶段CO2携带部分沥青质颗粒呈连续状运移,扩大波及面积,进而实现提高采收率的目的。

在CO2驱稠油过程中,由于CO2溶解充分,稠油黏度降低,波及范围扩大,其中中间区域的波及范围提高55.2%,效果最为明显,但沥青质的析出也阻碍了稠油的流动。现场实施时可以调整反应条件或注入量以平衡CO2气体降黏和沥青质析出的相互影响,转向有利于油气有效运移的方向,最终达到提高稠油采收率的目的。