四川盆地涪陵地区页岩气高性能水基钻井液研发及效果评价

梁 文 利

中国石化江汉石油工程有限公司页岩气开采技术服务公司

0 引言

随着新《环境保护法》的实施,对于油基钻屑对环境影响的要求也更加严格。根据《国家危险废物名录》,含油岩屑被划入了危险废弃物的名录,其管理和处置需按照危险废弃物相关规定执行。油基钻井液本身存在的环保性能不足、成本过高、工艺复杂等缺点在此背景下就越发突出,而且油基钻井液会使浅层气井的固井难度增大,使用油基钻井液钻井,两个界面存在油泥、水泥胶结质量难以保证,造成环空带压难题。同时常规的普通水基钻井液体系在钻井过程中,无法解决大位移水平井钻进所需的井壁稳定性和润滑性的技术需要,存在掉块、起下钻遇阻卡,下套管摩阻高,造成复杂时效高等问题。为了提高页岩的井壁稳定和降低起下钻摩阻、扭矩以及降低页岩气开发的综合成本。因此,研发一套适用于涪陵页岩气长水平段的高性能水基钻井液体系势在必行[1-6]。

1 涪陵页岩岩心矿物分析及微观结构

1.1 页岩岩心矿物分析

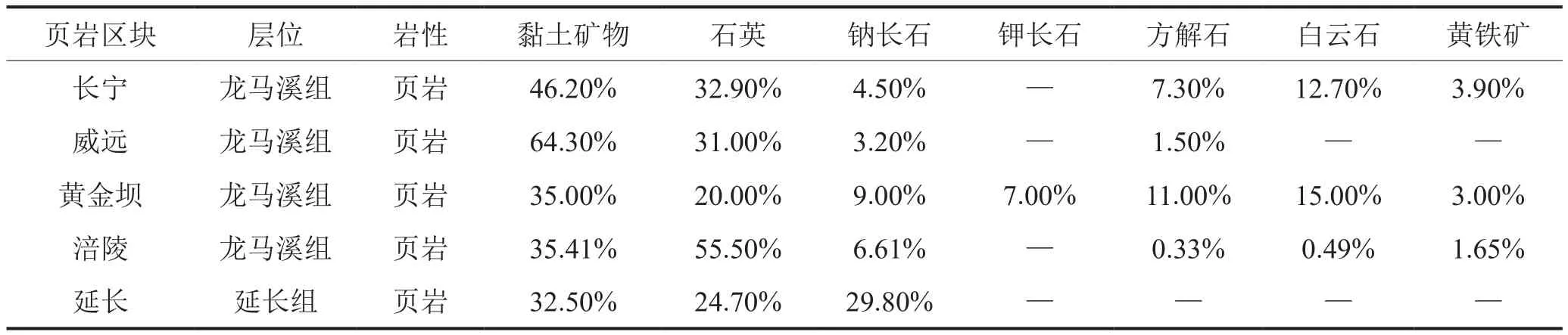

为对比分析涪陵页岩岩心与长宁、威远、黄金坝以及延长等区块的页岩岩心在矿物种类及含量的区别,进行了X射线衍射实验,并进行相应的矿物含量对比(表1)。

从表1可以看出:5个页岩气产区,不同区块的页岩矿物组成是有差异性的,决定页岩井壁稳定性的主要矿物是黏土矿物,涪陵页岩的黏土矿物与成功应用水基钻井液的黄金坝区块相比比较接近,比长宁区块稍微低一些,说明在涪陵区块应用水基钻井液是具有一定的可行性的[7-9]。

表1 涪陵与其他页岩气产区页岩矿物对比分析

1.2 页岩微观结构

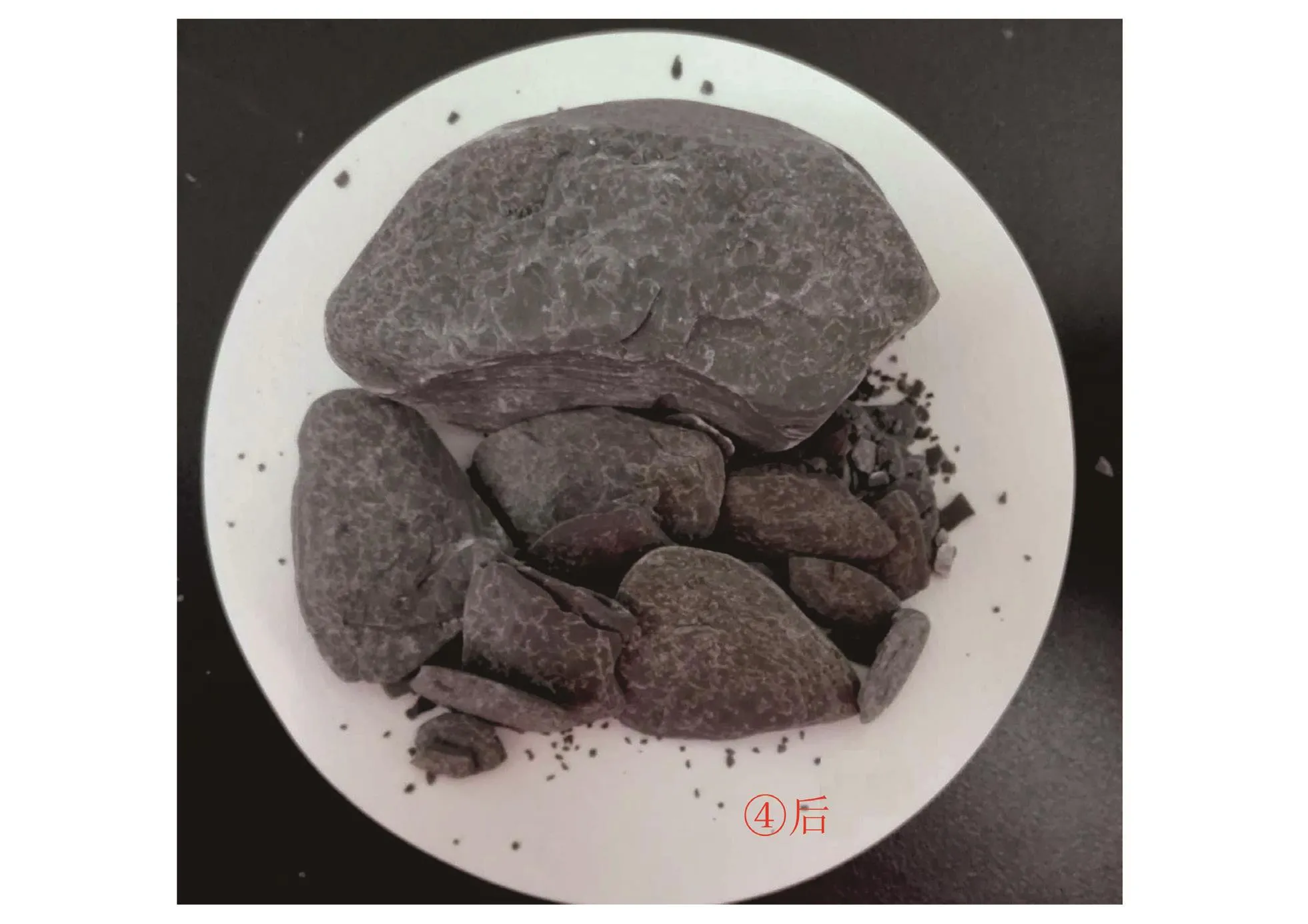

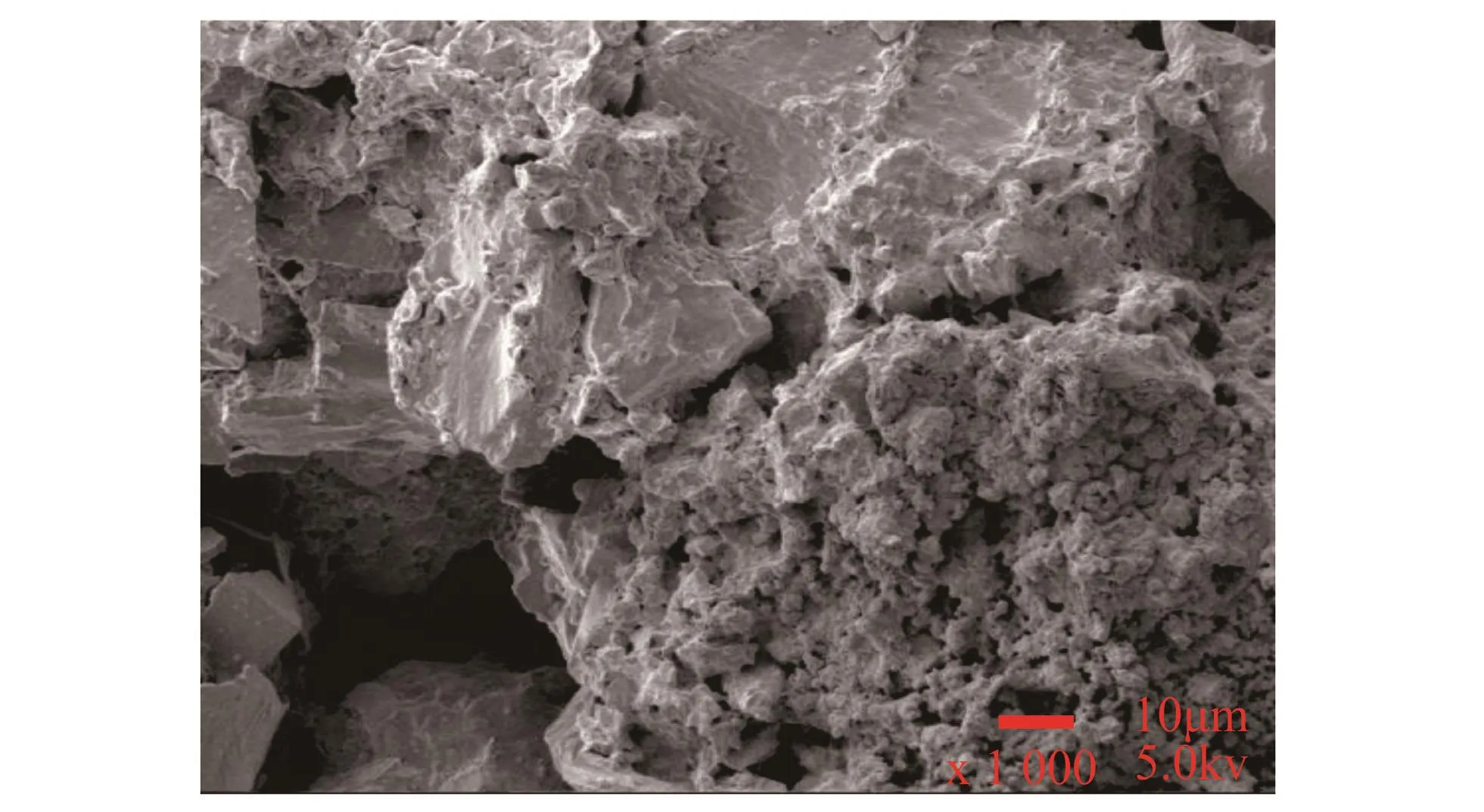

为研究涪陵页岩岩心的微观结构,进行了电镜扫描实验(图1、图2),观察页岩的微裂缝及孔隙尺寸大小;为了考察页岩的井壁稳定性,进行了页岩岩心在水中的浸泡实验(图3、图4)。

图1 页岩孔隙大小放大35 000倍照片

图2 页岩孔隙大小放大80 000倍照片

从图1、图2可以看出:页岩孔隙大小在纳米至微米级别,多数在500~1 000 nm之间,呈现出微细孔隙结构。

图3 清水浸泡之前页岩照片

图4 清水浸泡72 h之后页岩照片

从涪陵页岩微裂隙发育,质地硬脆,在清水中浸泡72 h之后,发生剥落分散,完整的页岩分散成小块(图3、图4),主要原因是页岩与水之间相互作用,水进入页岩微裂缝、微孔隙,裂缝扩展开来,最后岩石发生破坏[10-12]。

2 HPD页岩气水基钻井液的研发思路和钻井液体系性能

2.1 HPD页岩气水基钻井液研发思路

水基钻井液代替油基钻井液进行页岩气长水平段钻井的主要技术难点如下:①页岩井壁稳定与钻井液性能稳定方面:钻井液要有效抑制页岩的表面水化,且抑制剂与配套处理剂配伍性要好,抑制剂的抑制性不会显著削弱甚至失效;钻井液对页岩纳米、亚微米孔缝要具有良好的封堵作用。②井眼净化方面:在井壁稳定前提条件下,页岩气长水平井增加了携岩带砂难度,如果钻井液不能有效的抑制页岩岩屑造浆,井眼净化难度加大;③降摩减阻方面:在井壁稳定条件下,长水平井增加了井下钻具摩阻,影响了水平段的延伸能力,如果钻井液抑制造浆性能不好并存在岩屑床,则会大大增加降摩减阻的难度[13]。

由于页岩黏土矿物含量高,很容易发生水化分散,需要强抑制剂来稳定井壁;页岩微裂缝发育,裂缝宽度呈现纳米至微米级,裂缝容易开启产生漏失和垮塌,需要成膜封堵剂来封堵微裂缝;由于三开水平段长,一般在1 500 m左右,需要降低钻具与井壁和上层套管之间的摩阻,并降低正常钻进时的扭矩,对此研制出类油基润滑剂,而且具有抗高温和环保性能。因此,HPD页岩气水基钻井液要由3种核心主剂组成,即抑制剂、纳米成膜封堵剂、类油基润滑剂[14]。

研制出一种具有超强抑制功能的抑制剂,能够抑制页岩黏土水化膨胀分散。该抑制剂为乳液抑制剂,具有以下特点:①该乳液为自乳化型乳液,不含乳化剂,不易起泡;②该乳液以水为分散介质,可用水稀释;③该乳液具有良好的湿润分散性;④乳液粒径小,附着力佳,强度高[15]。

由于涪陵页岩的微观裂缝孔隙在几十纳米至数微米之间,为了匹配页岩的裂缝宽度,优选出纳米至微米级的封堵材料,提高钻井液的强封堵性能。纳米成膜封堵剂是一种超微细颗粒材料组成的纳米封堵剂,其粒径大小为纳米级至2 μm范围内,与泥页岩的孔喉大小匹配,能够充填于硬脆性泥页岩的微裂缝之中,对裂缝形成多点接触和桥堵,从而提高地层的承压能力,达到防漏和减少水基滤液侵入地层深部的目的[16]。

为更好地提高水基钻井液的润滑性能,研发了类油基润滑剂。首先将废弃植物油与某种醇类物质及催化剂加入到三颈烧瓶中,在油浴中150 ℃下反应一定时间生成中间产物 RH-1,然后加入另外一种酯类物质 RH-2 和烃类物质 RH-3,充分搅拌后得到棕褐色液体,即为合成的类油基润滑剂。该润滑剂可在井壁和套管内壁形成一种薄膜,减少钻具与井壁之间的摩擦力,在钻具表面形成牢固的憎水亲油性吸附膜的作用,并且对页岩地层岩石或者钻屑表面起到润湿反转的作用。

2.2 HPD页岩气钻井液体系配方及性能

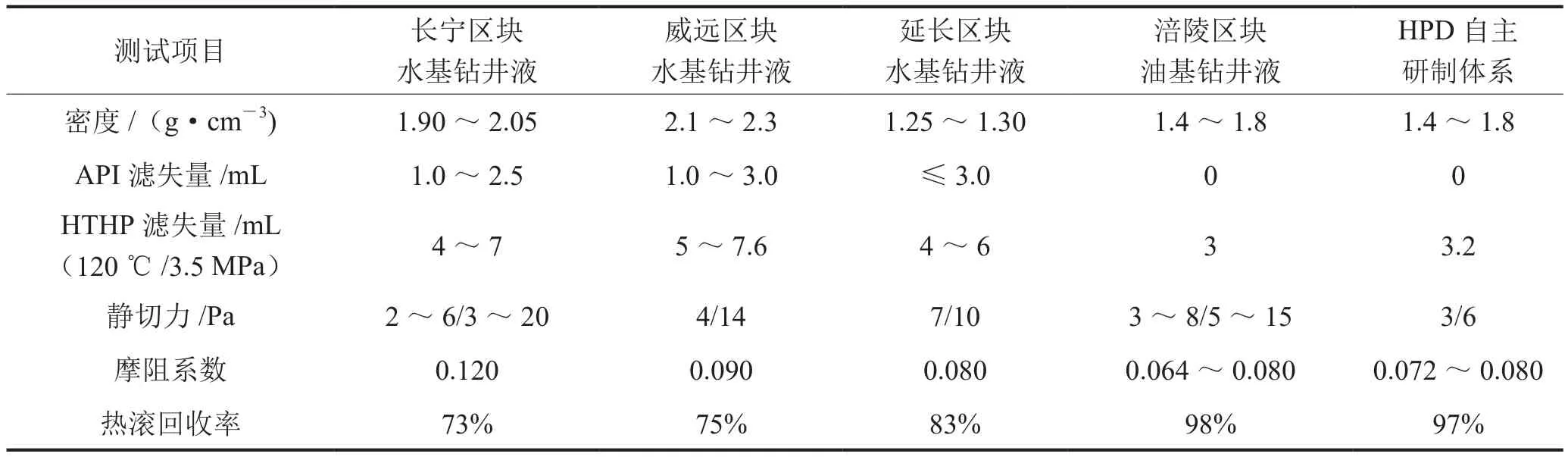

HPD页岩气水基钻井液体系由3种核心主剂(成膜封堵剂、抑制剂和类油基润滑剂)以及配套的包被剂、降失水剂和加重剂等材料组成,具体钻井液体系配方见表2。将其性能与国内页岩气田成功应用的水基钻井液性能进行了对比,具体性能见表3。

表2 HPD页岩气钻井液体系配方表

从表3可以看出:研制的HPD钻井液体系在抑制性、滤失性、润滑性能等方面与涪陵成功应用的油基钻井液体系性能相当,并且优于成功应用水基钻井液的长宁—威远国家页岩气示范区。性能表明该套体系应用于涪陵区块是可行的,而且具有良好可操作性。

3 页岩岩心井壁稳定性评价

3.1 岩石力学强度实验

对取自焦页XX井6-9号小层的岩心进行矿物分析,分析矿物含量(表4)。

表3 各区块页岩气水基钻井液性能比较

表4 焦石坝页岩矿物分析

对龙马溪组岩心进行岩石强度实验,采用三轴岩石强度仪,对岩心、不同流体浸泡、浸泡不同时间的岩心进行岩石强度实验,通过强度变化考察钻井液体系的井壁稳定能力(表5)。

表5 不同钻井流体下的岩石强度实验

从表5可以看出:在水基钻井液中浸泡20 d,岩石强度下降12.1%,在油基钻井液中浸泡20 d,岩石强度下降11.1%,两者比较接近;在水基钻井液中浸泡40 d,岩石强度下降20.2%,在油基钻井液中浸泡40 d,岩石强度下降19.7%,两者比较接近。从而说明HPD钻井液体系具有良好的抑制性,能够提高页岩井壁稳定性,与油基钻井液接近。

岩心在不同钻井液体系中浸泡后,岩石力学性能都有不同程度降低,浸泡使内聚力显著降低,导致坍塌压力大幅度升高;在强度保留能力方面,油基钻井液体系与HPD页岩气水基钻井液体系比较接近,从而说明该套体系能够满足页岩气长水平段钻井技术要求。

3.2 岩心浸泡实验

将页岩岩心放入老化罐中120 ℃下静置,压力3.5 MPa,浸泡40 d,观察岩心裂缝形状(图5—图8)。

图5 浸泡前岩心照片

图6 清水浸泡40 d照片

图7 HPD体系浸泡40 d照片

图8 油基钻井液浸泡40 d照片

清水浸泡岩心40 d后有裂缝出现;HPD体系和油基钻井液浸泡岩心40 d后完整、规则,从而说明HPD具有很强的抑制性和井壁稳定能力。

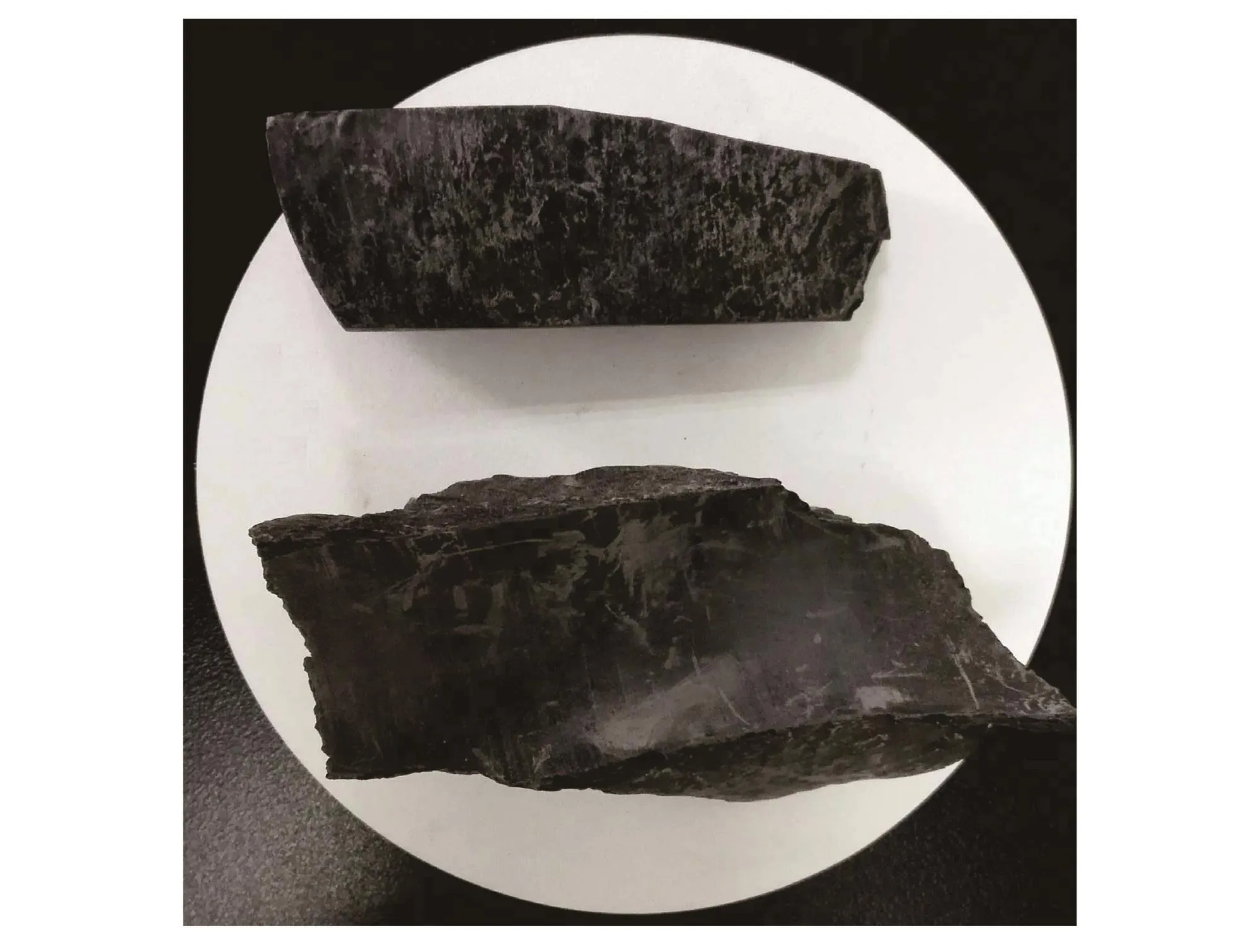

3.3 页岩大块岩心热滚回收实验

用焦页XX井大块岩心进行热滚实验(2 269.5 m井深岩心):将大块岩心加工成3×5 cm大小的岩心,在105 ℃下烘干4 h,冷却至室温,称量,置于不同类型流体中,在120 ℃下加热滚动16 h,用孔径0.42 mm(40目)标准筛过滤,烘干,称量,计算热滚回收率(表6);并观测热滚前后的岩心外观(图9—图14 )。

从图9~图14可以看出:页岩岩心在清水中热滚后产生大量的裂缝,而且分散有小块岩屑;而在HPD钻井液和油基钻井液热滚后,岩心规则,完整,基本保持热滚前的形状。

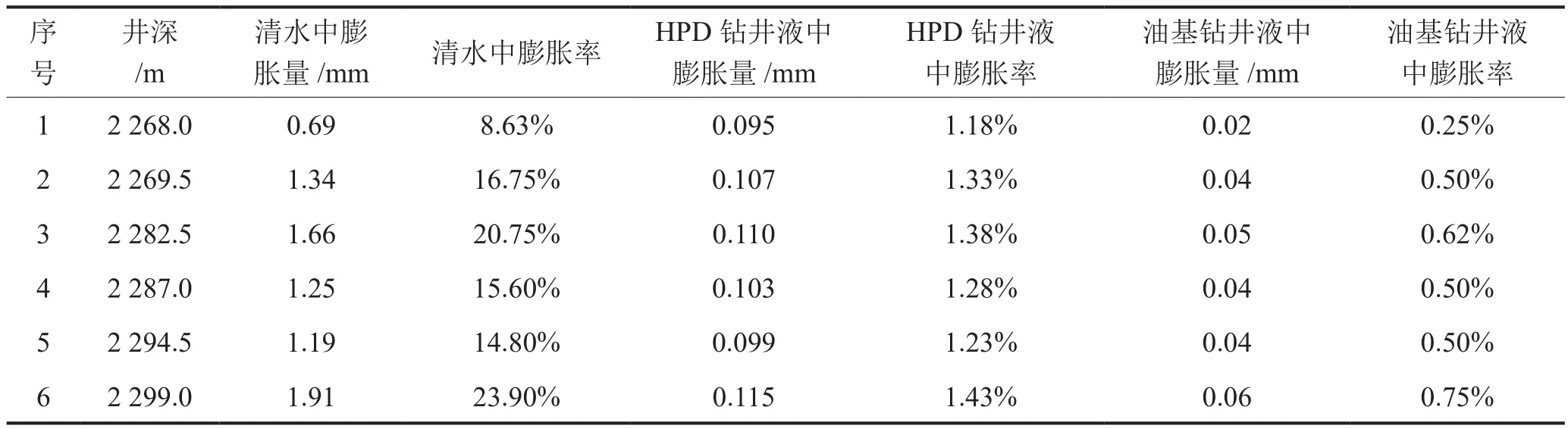

3.4 膨胀性实验

采用焦页XX井6-9号小层岩心,进行粉碎,过孔径0.15 mm(100目)标准筛,然后在105 ℃下烘干,冷却后,将岩心粉末压制成岩心柱,装入膨胀量测定仪,进行膨胀性实验,考察页岩的吸水膨胀能力(表7)。

表6 不同钻井流体下的页岩热滚回收率实验表

图9 清水,热滚前岩心照片

图10 清水,热滚后岩心照片

表7数据说明:焦石坝龙马溪组岩心的膨胀率,在清水中的膨胀率为8%~24%;在HPD水基钻井液中的膨胀率为1.0%~1.5%;在油基钻井液中的膨胀率为0.25%~0.80%。说明HPD体系的抑制造浆能力与油基钻井液体系比较接近。

图11 油基钻井液,热滚前岩心照片

图12 油基钻井液,热滚后岩心照片

图13 HPD钻井液,热滚前岩心照片

图14 HPD钻井液,热滚后岩心照片

表7 焦页XX井岩心膨胀率实验结果表

4 HPD钻井液性能研究

4.1 HPD钻井液体系润滑性能评价

润滑性能是长水平井钻井水基钻井液的重要指标,关系到钻具的降摩减阻能力,采用美国范氏极压润滑仪,测试润滑系数,并与其他类型的钻井液体系进行了对比(表8)。

表8 不同类型钻井液体系润滑性对比表

从表8中可看出,HPD页岩气水基钻井液体系与油基钻井液的润滑系数接近,可以达到0.080,能够满足涪陵页岩气水平段的钻井技术要求。

4.2 HPD钻井液体系滤失性能评价

页岩气水基钻井液的滤失性能情况表明钻井液对页岩的护壁和井壁稳定能力,采用API中压失水仪和高温高压滤失仪进行滤失量测试,对密度1.40~1.80 g/cm3的HPD水基钻井液和油基钻井液进行滤失量测试对比分析(表9)。

表9 不同体系不同密度下的滤失性能表

从表9中可看出,HPD页岩气水基钻井液体系在密度1.40~1.80 g/cm3范围内时,高温高压滤失量与油基钻井液相比均比较接近,较低的滤失量可以起到防止滤液进入页岩微裂缝、防止页岩膨胀、分散的作用。

4.3 HPD钻井液体系封堵性能评价

由于涪陵页岩的微观裂缝孔隙在几百纳米至数微米之间,需要进行页岩裂缝、孔隙的封堵,提高井壁稳定能力。采用青岛海通达可视砂床仪器进行不同钻井液体系的封堵实验,具体实验结果见表10,并对常规水基钻井液体系封堵层和HPD水基钻井液体系封堵层进行电镜照片对比(图15、图16)。

从表10不同封堵实验可以看出:HPD页岩气水基钻井液体系与油基钻井液体系的封堵性能接近,侵入深度和滤失量均比较接近,能够封堵页岩微裂缝。

封堵原理:主要通过在钻井液加入专用的固壁剂、降滤失剂,强化井壁封堵能力,同时降低井壁内部的钻井液滤液侵入量,使页岩中的黏土矿物难以水化膨胀,达到维持井壁稳定的作用。

从图15~图16可以看出:常规水基钻井液体系封堵层,不致密,有微小的孔洞,滤液很容易侵入地层深部;HPD水基钻井液体系封堵层,很致密,几乎没有微小孔洞,可以阻挡滤液或钻井液进入地层,从而提高井壁稳定性。

表10 不同钻井液体系封堵性能实验表

图15 常规水基钻井液体系封堵层照片

图16 HPD水基钻井液体系封堵层照片

4.4 涪陵龙马溪组钻屑污染HPD水基钻井液性能评价

在钻井过程中,钻屑不可避免进入循环钻井液体系中,微细钻屑颗粒进入钻井液,会对钻井液造成影响,为了考察钻井液体系的抑制钻屑造浆能力,进行室内钻屑粉末污染钻井液实验,污染实验性能均为120 ℃/16 h热滚后进行测试(表11)。

从表11中可看出,HPD水基体系具有良好的抗污染能力,黏切略有增加,滤失量基本稳定,固相含量增加。

4.5 HPD页岩气水基钻井液抗温性能评价

随着国内页岩气开发的不断深入,开发目标储层将由中/浅层逐渐转向深层、超深层。深层页岩气储层埋藏深,陆相地层增厚,井温增加。为此,进行了120~150 ℃不同温度下,热滚16 h后的钻井液性能测试,具体实验结果表12。

表12的实验数据表明:HPD水基钻井液具有良好的抗温性能,抗温能够达到150 ℃。

5 环保性能评价

5.1 HPD页岩气水基钻井液的生物毒性

新环境保护法的实施,对钻井液环保性能要求更加严格,特别是页岩气产区均是水系多,植物繁盛地区,因此,需要对水基钻井液的生物毒性进行测试。本实验采用发光细菌法,测定钻井液体系的生物毒性,用EC50(相对发光率50%时)来表征被测物的生物毒性,EC50值越大,表明被测物的生物毒性越小;EC50值越小,表明被测物的生物毒性越大,根据生物毒性等级分类,EC50值>10 000 mg/L为无毒(表13)。

HPD页岩气水基钻井液生物毒性为无毒,水基钻屑可以排放至沉砂池。

5.2 HPD页岩气水基钻井液的可降解性

为了研究页岩气水基钻井液在完钻之后,废弃的钻井液排放至沉砂池是否具有自然可降解性,按照HJ 828-2017 《水质 化学需氧量的测定 重铬酸盐法》规定测试化学需氧量(CODCr),按照HJ 505-2009《水质 5日生化需氧量(BOD5)的测定 稀释与接种法》规定进行稀释和接种,测试生物需氧量(BOD5)。

表11 钻屑污染后钻井液性能表

表12 HPD页岩气水基钻井液抗温性能评价表

表13 HPD页岩气水基钻井液生物毒性分析表

根据GB 8978—1996《污水综合排放标准》规定,化学需氧量(CODCr)的允许浓度为150 mg/L,生物需氧量(BOD5)的允许浓度为30 mg/L,钻井液添加剂生物降解性评价标准Y=BOD5/CODCr,0.15≤Y<0.25 为具有较易生物降解性(表14)。

表14 HPD页岩气水基钻井液的可降解性分析表

HPD页岩气水基钻井液具有可降解性,能够排放至沉砂池,具有自然降解能力。

6 结论

1)涪陵区块的页岩特性与长宁、黄金坝接近,水平段具备使用水基钻井液的条件;

2)HPD页岩气水基钻井液生物毒性低,具有环境友好性,钻屑可以排放至沉砂池;

3)HPD钻井液具有良好的页岩井壁稳定性和润滑性,井下复杂是可防控的,能够满足涪陵页岩气长水平段的钻井技术要求。