浅析同步器齿套的加工工艺流程

赵立强

(唐山众腾测控技术有限公司 河北唐山 063020)

1 前言

同步器的齿套是保证变速箱更换档位时,传输扭矩并变换转速的重要部件。随着汽车工业的迅猛发展,汽车产量与日俱增。因此相配套的汽车零部件就需要大批量的生产。对于齿套的大批量生产,要有严格并行之有效方法来满足需求,并且对齿套的加工质量、加工效率和加工难度等因素都要给与考虑。这就需要一套完善的工艺作为生产的指导,从而来保证产品质量并提高生产效率。

2 齿套的机械加工工艺过程

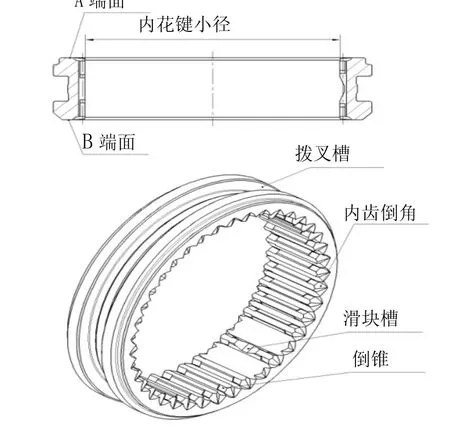

图1 齿套

机械加工工艺的定义就是用机械加工的方法直接改变毛坯形状、尺寸和机械性能等,使之变为合格零件的过程,也叫工艺路线或工艺流程。

制定齿套工艺要考虑齿套本身的结构、工厂的设备状况和产量需求的情况等多方面因素。从图(1)中可以看出,齿套的特点是壁薄,容易变形,且端面面积小,内孔直径大。因此在设计工艺时,要根据它的特点,制定出合理的定位面、夹紧面、加工方法和加工顺序。以下是结合我公司的实际情况以及大批量生产的需求,制定的生产流程:

?

2.1 锻造毛坯

齿套的批量锻造要采用模锻制造。锻造后的主要质量问题有:毛边大、毛坯缺肉和加工余量不足等缺陷。对于锻造毛坯,加工余量越小越好,但是锻造过程中容易造成加工余量不足的缺陷。模锻原料在用量上也要有一个合理的范围,太小容易造成毛坯缺肉,太大会形成毛边,所以对原料用量要有一个上限和下限的控制。

2.2 热处理正火

正火的目的就是去除齿套锻坯的内应力并降低材料的硬度,总之就是为了提高可加工性能,可以起到为后面工序的生产加工提高效率,降低成本的作用。

2.3 粗车加工

粗车使用毛坯的A端面作为轴向定位面,以外圆径向定位并夹紧,车削出齿套的B端面和外圆的一半。然后以B端面作为轴向定位面,以加工过的外圆径向定位并夹紧,车削A端面和外圆的另一半并粗车出内孔。粗车的目的就是加工出齿套的整体外形尺寸,并为需要精车的加工面留出±0.3 mm到±0.5 mm的加工余量。此时注意不能卸下工件,要用精加工的方法再次车削A端面和齿套内孔,内孔的尺寸为花键小径的尺寸,同还要加上热后的变形涨量,一般为0.02 mm左右,变形涨量通过热前热后跟踪实验所得。

2.4 精车加工

用加工好的A端面紧贴定位盘作为轴向定位,用涨套涨紧内孔作为径向定位同时夹紧工件,加工出齿套的B端面和外圆尺寸,此处加工的齿套宽度和外圆尺寸都要减去热后的变形涨量。因后面工序的拉内花键和挤倒锥受力较大,所以这道工序暂时不加工拨叉槽。

2.5 一拉内花键

内花键大径同后续工序的各个尺寸都有关联,可以作为后续工序加工的定位面,因此精车完毕后要先拉内花键。拉内花键要使用专用花键拉刀拉出齿套内花键的大径、齿形和齿向。首先将齿套的 A端面作为轴向定位面放在定位盘上,然后将齿套外圆紧靠在推料架的V型块上,实现径向的初定位,精确定位是靠拉削时拉刀前导与齿套内孔配合的拉刀自定位。因是自定位,并且内花键是通过成形拉刀拉削成形的,所以这道工序加工后的质量稳定性很好。工件的夹紧是拉刀拉削工件时拉力使工件紧贴定位盘实现的。

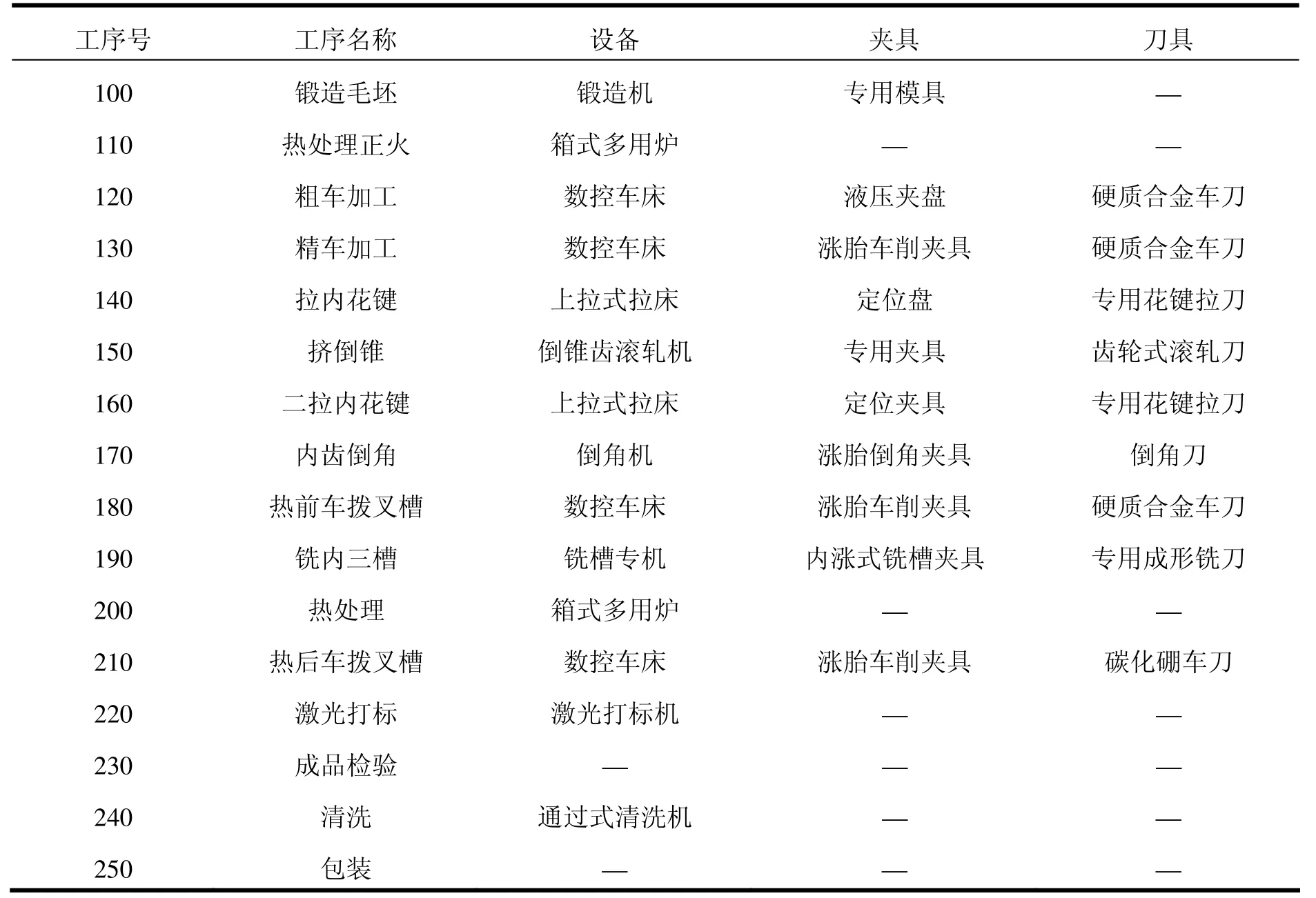

2.6 挤倒锥

挤倒锥的工序是将齿套内花键两端或一端通过滚轧的方式挤压成倒锥的过程。它使用齿轮式滚轧刀,通过与齿套内花键啮合转动,将倒锥挤压成形的。因此,在内花键小径方向上会被挤出毛刺,所以就要增加去除毛刺的工序。齿套A端面可作为挤倒锥的轴向定位面。齿套外圆与模具的胎孔配合作为径向定位,通过上模压下齿套B端面来夹紧工件。本道工序加工出的尺寸有倒锥角度、成形角度、倒锥尺寸、平台尺寸和挤锥深度等,如图(2)所示。

图2 倒锥形状

2.7 二拉内花键

二次拉削内花键的目的就是为了去除挤倒锥时留下来的毛刺。二拉的夹具除了轴向定位的定位盘外,还要使用定位套给齿套在圆周方向上的初步定位,基本保证齿套的内花键与拉刀的外花键齿刃在圆周方向上成相啮合状态,精确定位还是通过拉刀导向部分给定的。也是通过拉刀拉削工件的拉力使工件紧贴定位盘实现工件夹紧的。

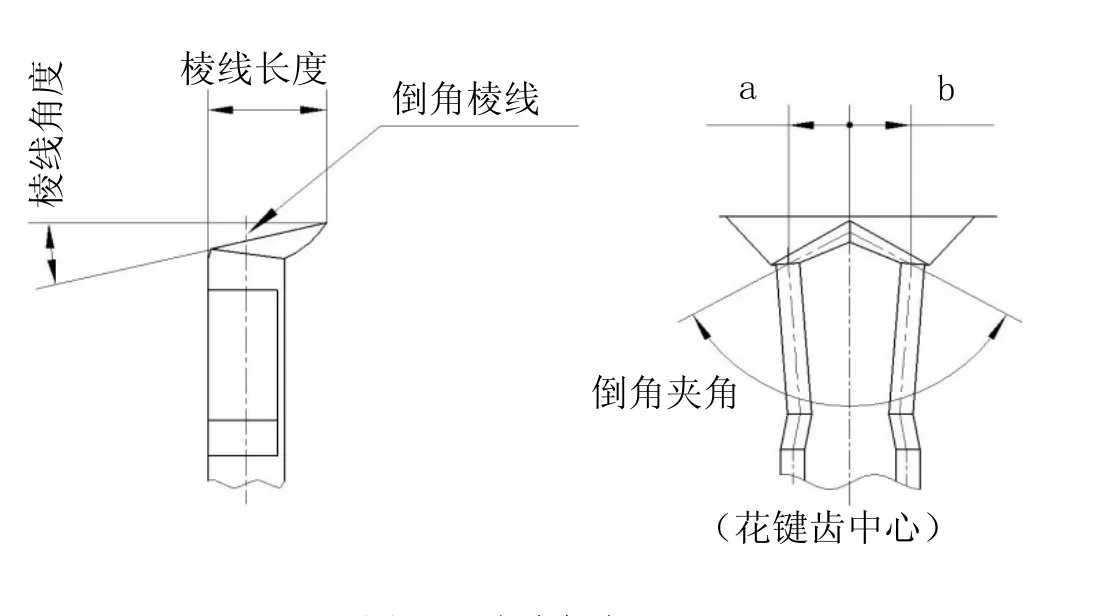

2.8 内齿倒角

齿套内花键一端或两端的每个齿需要被加工成尖角,尖角角度一般被设计成 100°~120°,作用是使齿套更容易滑到结合齿上并与之相啮合。内齿采用倒角齿套A端面或B端面紧贴定位盘来轴向定位,涨套涨紧齿套的内花键大径来径向定位同时夹紧工件。本道工序应加工出符合图纸要求的尺寸,如两倒角夹角、棱线角度、棱线长度和a、b差值(见图(3)所示)。

图3 内齿倒角

2.9 热前车拨叉槽

热前车拨叉槽是为热处理之后车拨叉槽的最终成形减少加工量。因要防止热处理之后产生的变形会造成尺寸误差,所以要留出热后车拨叉槽单面加工余量0.15~0.2 mm,且加工精度不用太高。车拨叉槽同内齿倒角的定位和夹紧方式是一样的。

2.10 铣内三槽

所谓的内三槽就是齿套的滑块槽,共三个均布在内花键上,这三个槽使用铣槽专机加工,铣槽夹具是内涨式的,铣内三槽同内齿倒角的定位和夹紧方式也是一样的。滑块槽的槽形是靠铣刀外形保证的,槽的轴向位置是靠齿套端面定位保证的。因三个槽的槽深跳动不能大于 0.04,所以径向定位也采用内花键大径定位。本道工序要加工出满足图纸要求的滑块槽的槽宽、槽深、角度和滑块槽中心位置。

2.11 热处理

齿套的材质采用20CrMnTi,表面要达到HRC 58~64的硬度和良好的强度就需要碳氮共渗处理,碳氮共渗的层深应该在0.4~0.7 mm。碳氮共渗之后要进行低温回火处理。热处理最大的问题就是热后变形,因此特别重要的尺寸要热后加工,比如车拨叉槽。有的比较重要的尺寸要加上或减去变形量并在热处理之前就加工出来,比如精车外圆和内孔。另外,因齿套壁薄,极易造成齿套变扁的情况,如果严重,还应该对齿套进行校圆处理。热处理后需要检测的项目有硬度、层深以及金相组织。

2.12 热后车拨叉槽

因考虑到热后变形,且齿套拨叉槽尺寸和表面粗糙度的要求高,所以要进行热后车拨叉槽,目的是要车出拨叉槽的最终形态,保图纸要求。所使用的设备和夹具以及定位和夹紧方式同热前车拨叉槽是一样的。不同的是车刀要用超硬的碳化硼刀头或涂层刀头。本道工序要完成拨叉槽的最终轮廓,可通过检测槽宽,槽深和槽的轴向位置,以及槽底的径向跳动和槽壁的端面跳动来检验加工的质量。

2.13 激光打标、成品检验、清洗、包装

在齿套端面处用激光打标机打印公司规定的标记。批量生产要对最终的产品进行抽检,每个批次抽检5件,新产品要对所有公差尺寸都要进行检测,老产品可根据实际加工情况增减检测项和检测频次。检测合格后,对工件进行清洗,然后按公司规定的包装方案包装,使之成为最终产品发送给客户。

3 总结

由上述可知,在设计每道工序时,为了保证每道工序的跳动公差,应尽可能的使用同一定位面,以防止在加工时累积不同定位面之间的误差。还要考虑怎样降低后续工序的加工难度和怎样确保最终尺寸符合要求。因此要提高每道工序的生产质量和加工效率就要选定合理的定位面和夹紧面,以及有效的加工方法和合理的工序排列。总之,优秀的工艺是生产最基本的依据,它不仅可以使质量提升、生产效率提高,还能够降低成本和损耗。