缓凝混凝土在轨道交通工程HPE桩基中的应用研究

张汉昌

(中铁十八局集团第四工程有限公司 天津 300222)

HPE[1](Hydraulic pressure、Perpendicular、Embed)是一种施工工法,叫液压垂直插入法,是指采用全液压套管机和自动定位器完成钢管柱的吊装、垂直插入和核心混凝土浇筑,并对钢管柱进行适时保护的整套工法[2]。其中间桩柱HPE施工工序[3]:①灌注桩混凝土浇筑完成;②HPE垂直插入机就位对中;③调整HPE垂直插入机水平度;④吊装钢管柱;⑤HPE插入机液压插入钢管柱;⑥钢管柱四周回填砂碎石;⑦下放钢管柱内钢筋笼并浇注混凝土;⑧拆除送柱标准节,HPE垂直插入机移位;⑨碎石或砂回填柱顶至地面拔除钢护筒。 施工顺序中灌注桩混凝土要求[4]:考虑插入永久性钢管的需要,灌注桩的混凝土要有不小于36 h的缓凝时间,同时要求混凝土运输至插入永久性钢管柱时间段内的坍落度不少于10 cm;混凝土运输时间按l h计算,灌注时间按3~4 h计算,HPE垂直插入机就位按3 h计算。插入钢管柱时间[5]按5~7 h计算,合计时间约14 h。考虑其他原因混凝土16 h后在不添加任何外加剂的情况下,二次搅拌坍落度应不小于10 cm;为保证16 h后混凝土不分层离析有较好的和易性,粗骨料易采用5-25 mm连续级配的碎石。

1 工程概况

石家庄新客站地铁站紧邻石家庄新客站东侧,为2号线和3号线换乘站,3号线在上,2号线在下。2号线位于石家庄新客站与站东广场之间,呈南北走向,为地下三层岛式车站。3号线位于石家庄新客站站房和站东广场地下停车场下,呈东西走向,与石家庄新客站东广场合建,其中地下一层为石家庄站出站通道和站东广场地下停车场,地下二层为3号线站厅层和站台层。

因2号线开挖深度深、施工难度大及施工周期长,为满足东广场整体工期要求。根据目前的实际情况,需在2、3号车站换乘节点处施做临时封堵桩(如图1所示),将2号线车站分成三段(南段、换乘节点段、北段)施工,其中南段、北段负一层采用明挖顺做法施工,负二、三层采用盖挖逆做法施工,换乘节点段地下三层采用明挖顺作法施工。盖挖区立柱采用HPE工法进行施工。

2 试验

图 1 石家庄地铁围护结构平面图

2.1 试验方案比选

石家庄新客站下城市轨道交通预留工程C标段2号线车站南北两侧HPE桩(32根)采用HPE工法施工,为满足施工工艺要求, HPE桩对灌注桩的混凝土凝结时间有较高的要求。

水下灌注混凝土施工因不具备振捣条件,所以要靠混凝土自身重量产生流动。若混凝土的流动性较差,就会造成灌注困难、堵管,无法正常灌注,甚至会出现断桩,引发质量事故及较大的经济损失。工程要求混凝土在灌注前,坍落度适宜。同时,水下灌注混凝土要有较好的粘聚性和保水性,以防止在灌注过程中,因混凝土的离析、泌水出现的碎石在导管中局部集结造成“卡管” 而引发质量事故。混凝土必须要有一定缓凝时间,同时要求混凝土出场时间至插入永久性型钢柱时间段内混凝土的坍落度适宜(混凝土运输时间按1小时计算,混凝土灌注时间按3-4小时计算,HPE垂直插入机就位按3小时计算,插入型钢柱时间按5-7小时计算,合计时间约14小时)。

水下灌注桩基缓凝混凝土一方面要求混凝土早期要有较长的凝结时间,另一方面混凝土又必须有足够的后期强度,根据相关规范要求,水下灌注桩基缓凝混凝土必须达到设计强度的1.15倍,因此设计了三种方案进行比选。

方案一:普通混凝土中外掺缓凝剂

表1 外掺缓凝剂方案实验结果

选用经工程实践效果较好的配合比作为基础配合比,在此配合比中外掺加入CA-100B型缓凝剂,调整缓凝剂的掺入量为0.5%,1.0%,1.5%进行对比试验。实验过程及结果如下表1、图2所示。

图2 混凝土和易性测试

从试验结果中可知,通过外掺缓凝剂能有效延长混凝土的凝结时间,但随着缓凝剂掺量的增加混凝土坍落度逐渐增大,外掺量超过一定限度时和易性变差,混凝土凝结时间不再继续增长。但即使凝结时间最大值为16.5小时,仍不能满足14小时时混凝土坍落度大于120mm。因此不予采用这种方案一。

方案二:增加现有减水剂用量。

选用方案一中的基础配合比,采用AN4000聚羧酸高性能减水剂,掺量调整范围为2.0%、2.2%、2.5%、3.0%。具体试验结果如下表2所示:

表2 减水剂掺量调整实验结果

经过上述试验发现,单纯增加减水剂掺量效果要比方案一中外掺缓凝剂的效果还差,同样存在达到一定限度后,随着掺量的增加混凝土和易性变差,当掺量增大到3.0%混凝土泌水严重,存在离析现象,且14小时时坍落度已不满足目标要求。故方案二不予采用。

方案三:采用复合型外加剂配制C40缓凝混凝土。

根据以上两种方案的结果,将方案调整为通过掺加复合型外加剂来达到试验预期效果。结合石家庄地方材料的特点,采用掺入复合型高效减水剂配制缓凝混凝土。通过对水胶比、水泥用量和砂率等影响混凝土强度和工作性能的因素分析,确定出混凝土的配合比。

2.2 原材料

水泥(P.O 42.5),购自鹿泉市金隅水泥厂;细骨料,采用河北正定Ⅱ区中砂;粗骨料,采用井陉生产的5-25mm连续级配的碎石;掺合料,使用的是石家庄上安Ⅰ级粉煤灰和冀泰S95矿粉;外加剂,采用YD-A2混凝土复合型外加剂。

2.3 配合比设计

根据《普通混凝土配合比设计规程》(JGJ 55-2011)进行了C40混凝土基准配合比计算。基准配合比为水胶比W/J=0.37,水泥∶细骨料∶粗骨料∶粉煤灰∶矿粉∶外加剂∶水=289∶783∶997∶101∶69∶14.2∶160。

根据基准配合比试拌了20 L拌合物,其坍落度为210 mm,满足施工和易性要求,且粘聚性及保水性均良好,体积密度为2413 kg/m3。在基准配合比的基础上增减0.05的水胶比,同时砂率增减1%,得到以下配合比,如表3所示:经过试配,结果如表4所示。

表3 不同水胶比每立方米混凝土材料用量

表4 不同水胶比条件下试配结果

由实验结果可知,调整水胶比以后,坍落度增大,凝结时间延长、强度虽有所降低,但仍能满足工程要求(如图3、4所示)。水胶比增大影响着混凝土的强度、耐久性、和易性。对于预拌混凝土来说,由于是集中搅拌,生产用混凝土配合比是在原设计配合比的基础上,按砂石含水率和砂含石率调整后形成的生产配合比输入计算机,经准确称量各原材的用量后搅拌生产的,能保证混凝土的质量要求。

图3 0h时混凝土和易性情况

图4 14h后混凝土和易性情况

2.4 结果分析并确定配合比

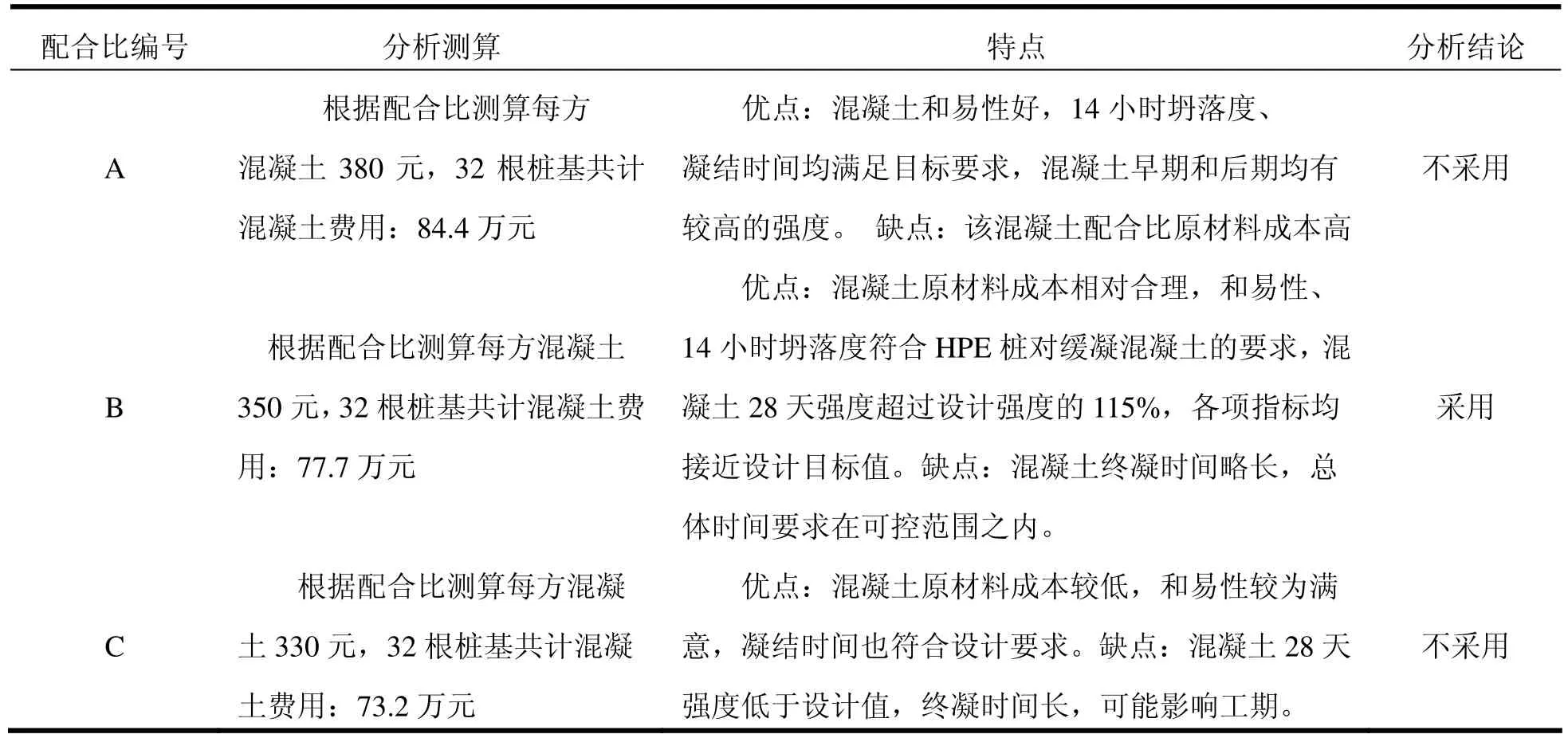

在试配结果基础上,根据经济性比选来最终确定工程最终采用的配合比,比选内容如表5所示。根据表5的比选结果,综合试配试验结果,能够满足施工质量又经济合理的配合比为水胶比0.37,即水泥∶细骨料:粗骨料∶粉煤灰∶矿粉∶外加剂∶水=289∶783∶997∶101∶69∶14.2∶160。并将此配合比作为石家庄新客站下城市轨道交通预留工程施工中,C40缓凝混凝土桩基的施工配合比。

表5 配合比经济性比选表

3 工程应用

石家庄新客站下城市轨道交通预留工程在施工中使用了C40缓凝混凝土桩基,成功将型钢柱插入缓凝混凝土桩基中,并且浇筑过程中都进行了坍落度检测,缓凝效果及和易性控制良好,没有出现很大变化,始终保持平稳(如图5、6所示)。待型钢柱顺利插入桩基后,对缓凝混凝土的凝结时间进行监测,监测结果显示符合初期设定目标要求,整个过程HPE桩基的专业施工设备使用效率较高,施工过程未出现工期延误现象。第三方实验室出28天抗压强 度超过了46MPa,达到了试验配合比强度要求。

图 5 缓凝混凝土施工

图 6 型钢柱顺利插入缓凝混凝土桩基

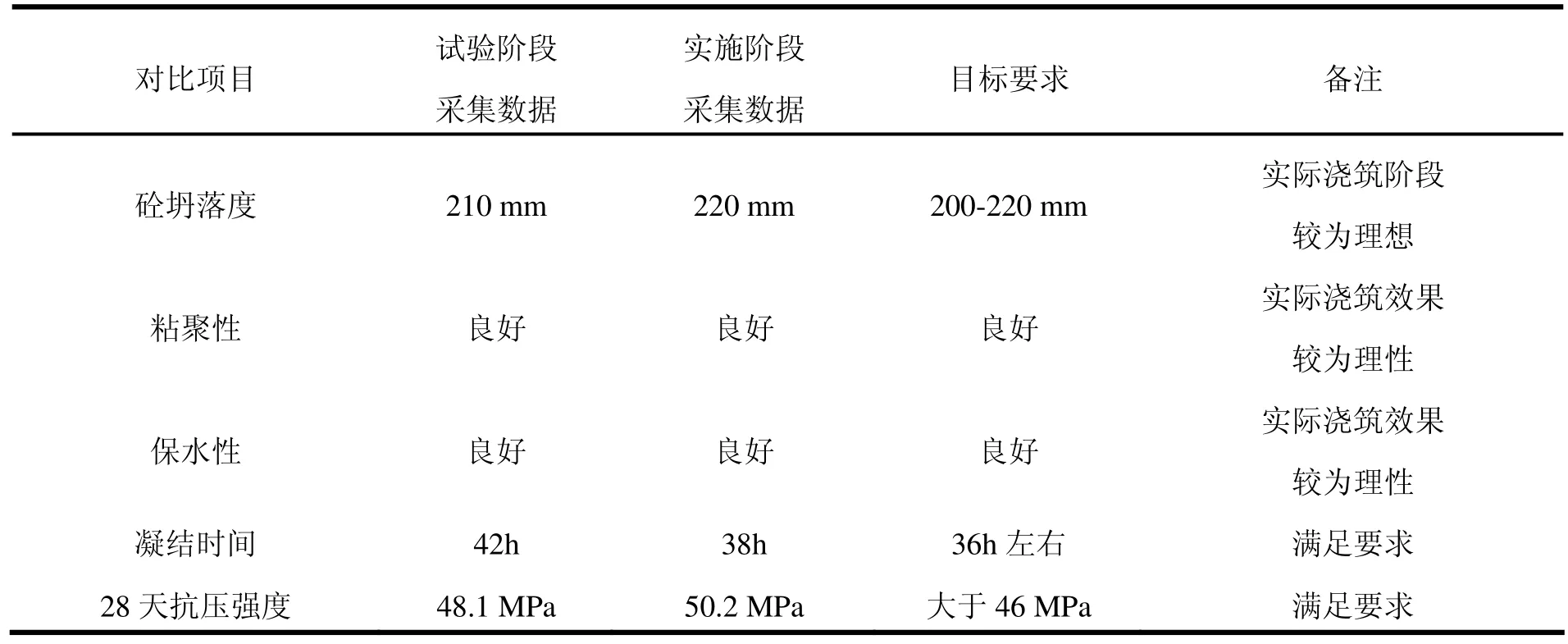

实际施工数据与试验数据对比如表6所示。实际浇筑缓凝混凝土的凝结时间较试验阶段采集的数据短,28天抗压强度略高,分析可能施工现场的温差变化较试验室内温差变化大,另外实际施工时大方量混凝土产生的水化热较试验室内拌制混凝土产生的水化热多,从而导致混凝土强度有所提高。在后续桩基的施工中发现昼夜温差对混凝土和易性有一定影响,根据实际情况在施工现场对混凝土微调,保证了HPE桩基顺利完成。

表6 实际施工数据与试验数据对比表

4 结论

轨道交通工程HPE桩基工程造价远高于普通桩基,且HPE桩基对施工质量要求极为严格,一旦缓凝混凝土凝结时间过短,会造成型钢柱无法插入桩基中,将直接导致该桩基作废,其后果将极其严重,会造成严重的经济损失。因此,从灌注桩的混凝土浇筑完成至型钢柱下插至设计标高和位置这段时间混凝土不能凝结;并且混凝土凝结时间不宜过长,一旦凝结时间过长,会造成型钢柱稳定设备占用时间过长,影响工程工期。故使混凝土具有足够的缓凝时间是该工法顺利使用的关键所在。使用缓凝混凝土作为桩基材料,可保证型钢柱很好的插入缓凝混凝土桩基中,缓凝混凝土的凝结时间符合初期设定目标要求,满足了HPE工法的正常实施。