腐蚀环境下纤维湿喷混凝土寿命预测模型研究

郭勇君

(中铁二十局集团有限公司 西安 710000)

1 引言

目前,随着湿喷技术的发展、应用和推广,以及单层喷锚支护结构形式越来越受到地下结构研究人员的青睐,喷射纤维混凝土在隧道锚喷支护中的应用越来越广泛,国内外的隧道工程大量采用喷射纤维混凝土作为隧道的永久衬砌。大量的研究资料表明,在喷射纤维混凝土的应用中,主要以钢纤维为主。但由于钢纤维存在用量大、成本高、易腐蚀等缺点,严重影响了钢纤维混凝土的推广和进一步应用。鉴于此大量学者开始研究可以替代钢纤维的聚丙烯粗纤维,聚丙烯粗纤维具有易分散、造价低、耐腐蚀的优点,且其力学性质与钢纤维相差无几[1-3]。

本文相关研究旨在探明聚丙烯粗纤维混凝土耐腐蚀性能和劣化规律,为聚丙烯粗纤维在实际隧道锚喷支护结构中的应用提供一些理论和技术支撑。

2 聚丙烯粗纤维混凝土配合比设计

水泥采用P·O42.5,密度3 060 kg/m3、细度1.46;粗骨料采用粒径为5~12 mm碎石(紧密堆积密度1 625 kg/m3,表观密度2 719 kg/m3;细骨料采用机制砂,细度模数2.75、紧密堆积密度1 980 kg/m3、表观密度2 680 kg/m3;硅粉采用优协92U硅粉,SiO2含量92%,含水率2%,比表面积20 000 m2/kg;聚丙烯粗纤维采用深圳维克粗纤维,型号WK-8,长度30 mm,直径0.73 mm,平均抗拉强度456 MPa,每kg数量55 990根。试件尺寸为100 mm×100 mm×100 mm,混凝土试件养生方式为标准养生。

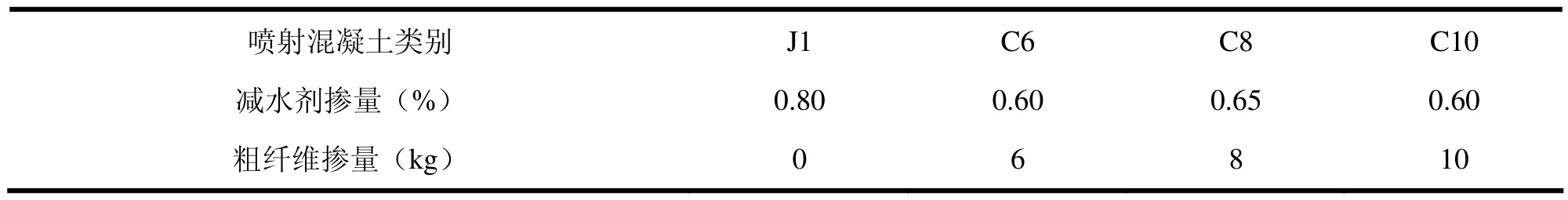

据文献[12-13]的研究,综合考虑配合比的经济性、简易性、适用性,设计聚丙烯粗纤维混凝土和基准混凝土的配合比,根据经验水胶比选定为0.48,根据密度填充试验得砂率为50%,聚丙烯粗纤维和外加剂作为外掺材料不计入混凝土配合比中,基准混凝土表观密度为2 350 kg/m3,单方基准混凝土材料用量为:水泥390 kg、硅灰40 kg、砂子854 kg、石子860 kg、拌合水206 kg。单方喷射混凝土外加剂和粗纤维掺量见表1。

表1 单方喷射混凝土外加剂和纤维掺量

3 纤维掺量对混凝土性能的影响

3.1 纤维掺量对混凝土抗压强度的影响

试验中为了确保喷射纤维混凝土的质量,同时为保证纤维在混凝土中均匀分布,充分发挥其骨架作用,决定采用水泥裹砂法搅拌混凝土并适当的延长搅拌时间以确保纤维在混凝土中分散并能均匀分布。具体搅拌工艺如图1所示:先将纤维、砂子、70%的拌合用水和减水剂同时投入搅拌机中搅拌30s,然后向搅拌机中投入水泥搅拌30s,最后将碎石和剩余的30%的拌合用水投入到搅拌机中搅拌120s。

图1 喷射纤维混凝土搅拌工艺流程

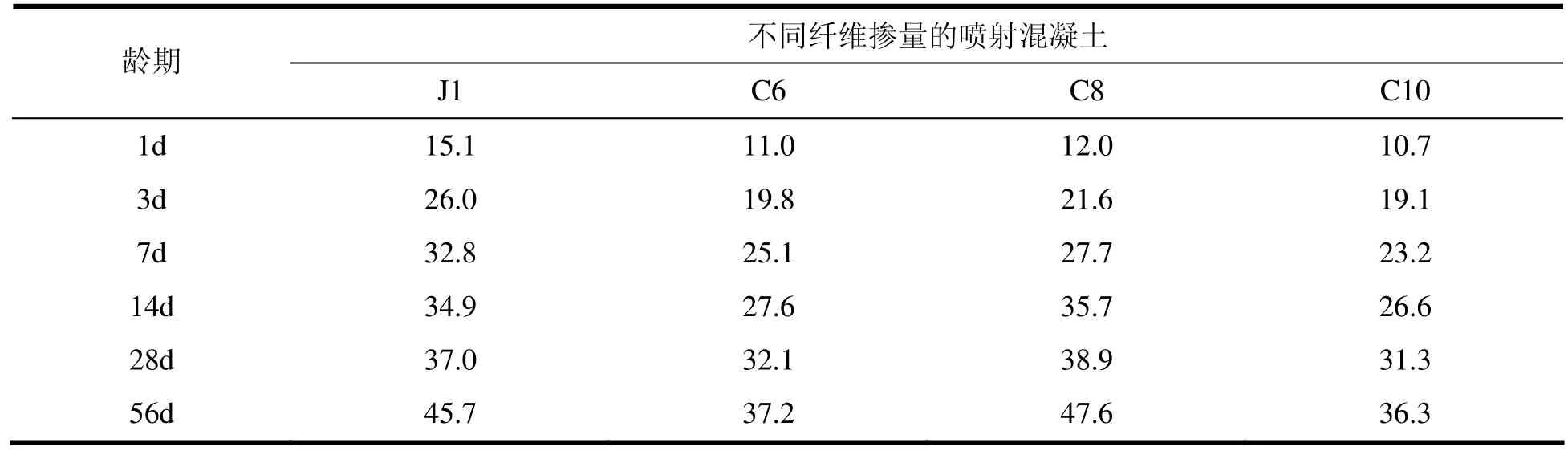

对不同掺量聚丙烯粗纤维混凝土进行了抗压强度试验研究,试验结果如表2所示。

表2 不同纤维掺量的喷射混凝土抗压强度试验结果

由表2可知,当基准混凝土中掺入一定量的聚丙烯粗纤维后可提高混凝土抗压强度,增强效果取决于纤维掺量。当聚丙烯粗纤维掺入量为 6%时,混凝土早期强度和后期强度均有所降低;当掺入量为 8%时,粗纤维纤维混凝土后期抗压强度增强效果明显,这时纤维的阻裂作用起主导作用,纤维混凝土的抗压强度逐步提高,增强效果明显;当掺入量为10%时,纤维对混凝土的抗压强度开始下降,由于纤维体积率的提高,纤维与混凝土的界面过渡区的面积逐步增大,界面过渡区的负作用也开始逐渐显现。在基准混凝土配比确定的情况下,当纤维掺入量为 8%时,纤维对混凝土的力学提高最显著且经济性适中。

3.2 纤维掺量对混凝土抗腐蚀性能的影响

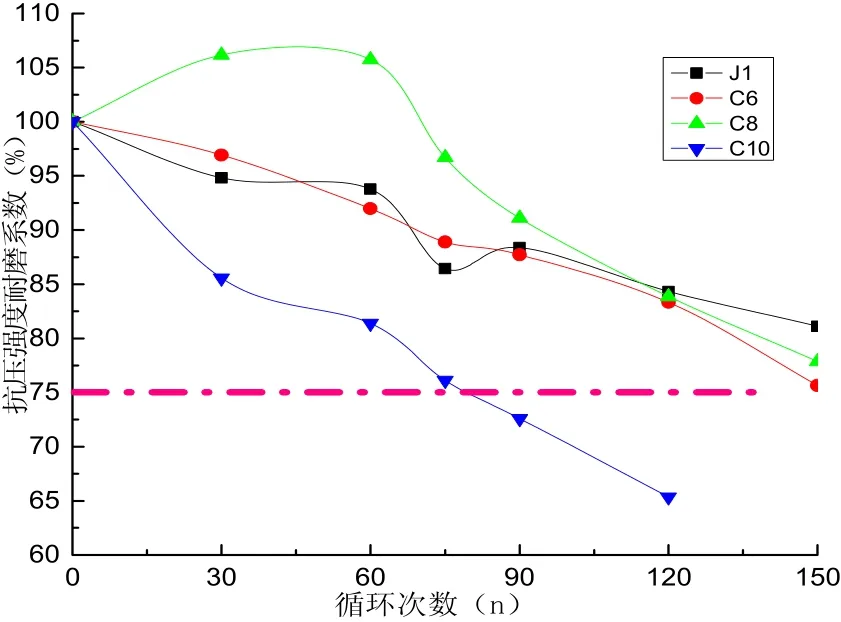

为研究常年有地下水且水中含有硫酸根离子的隧道环境下喷射凝混土的耐腐蚀性能,将混凝土试件放入硫酸盐浓度为10%的溶液中浸泡,进行长期浸泡条件下喷射混凝土的抗硫酸腐蚀性能及其规律试验研究,试验结果如表3和图2所示。

表3 长期浸泡条件下喷射混凝土抗硫酸盐腐蚀试验结果

长期浸泡条件下混凝土抗压强度耐蚀系数K=R2/ R1。其中R2为混凝土在溶液中浸泡后的抗压强度;R1在清水中浸泡后的抗压强度。

图2 长期浸泡下喷射混凝土耐腐系数时程曲线图

由表3可知,在四种喷射混凝土中,只有C10配比耐蚀性能未达到150 d,其中J1、C6、C8在浸泡150 d后分别富余6.11%、0.65%、2.78%,其中J1配比富余量最大,这是因为在浸泡后期对耐腐蚀系数起决定作用的是,喷射混凝土中的过渡相,掺入纤维后对于腐蚀后期的混凝土来讲,增大了过渡相的体积,故J1在浸泡后期的抗腐蚀性能要优于喷射粗纤维混凝土。

由图2可知,基准配合比随着浸泡天数的增加,耐蚀系数逐渐降低;C8配比喷射纤维混凝土的耐蚀系数在浸泡前60 d中最大增长7%左右,当浸泡超过60 d后,耐蚀系数迅速降低。这主要因为混凝土劣化程度与环境水中的浓度以及喷射混凝土的内部结构有关。28 d龄期强度可间接证明C8配比喷射纤维混凝土孔隙率远远小于基准混凝土,所以在浸泡前60 d中,环境中的进入喷射混凝土内部缓慢且浓度较低,生成的物质主要以针状的钙矾石为主,在腐蚀初始结晶物很少,混凝土的孔隙和空洞被这些结晶物填充而变得密实,此时,混凝土的强度甚至比未受侵蚀的混凝土强度有所增加。而对于基准混凝土,内部结构的孔隙率远远大于喷射粗纤维混凝土,迅速的进入喷射混凝土内部,孔隙内部的浓度较大,主要以钙矾石、石膏结晶侵蚀破坏为主,所以基准混凝土的耐蚀系数在浸泡前60d中,抗压耐蚀系数逐渐降低。

4 混凝土硫酸盐腐蚀劣化规律[4]

混凝土在硫酸盐腐蚀作用下的劣化是其自身结构的破损引起的,劣化过程就是其自身结构的损失过程,劣化量就是损失量。设S0为混凝土初始物理量(抗压强度),Sn为混凝土经过nd浸泡后的未损伤量(残余抗压强度),0λ为劣化常数,则混凝土劣化方程公式(1):

混凝土未损失量是随初始物理量作自然规律劣化衰减,这就是混凝土的理论劣化方程。

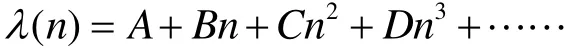

对适量纤维掺量的喷射维混凝土抗压强度的变化是上升—稳定—下降的过程,设 λ( n) =-λ0n ,混凝土硫酸盐腐蚀劣化方程为,K为混凝土经nd浸泡后抗压强度的耐蚀系数,λ(n)为f随浸泡天数变化的劣化系数。假设:

由于混凝土受硫酸盐腐蚀劣化是抗压强度先升后降的过程,据此及函数性质,Kf应满足如下边界条件:

(1)当n=0时, Kf=1;

(2)当n→ ∞ 时, Kf→ 0;

(3)在整个函数区间[0 ,n]内,0 ≤ Kf≤1

(5)对于钢纤维混凝土在整个函数区间[0 ,n]内,二阶导数< 0。

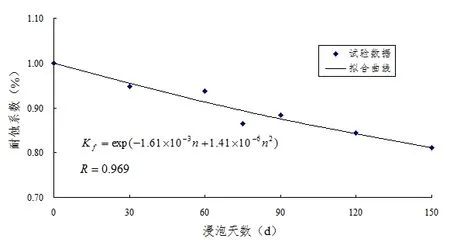

图3 J1配比喷射混凝土硫酸盐腐蚀劣化拟合曲线

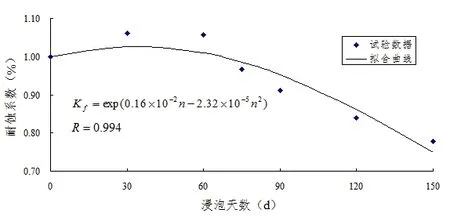

图4 C6配比喷射混凝土硫酸盐腐蚀劣化拟合曲线

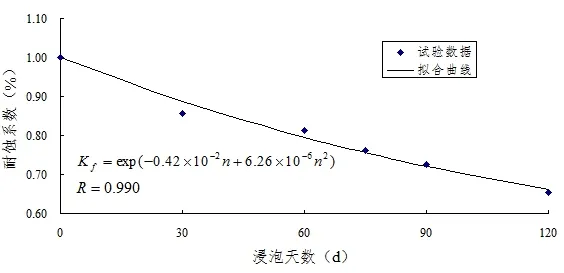

图5 C8配比喷射混凝土硫酸盐腐蚀劣化拟合曲线

图6 C10配比喷射混凝土硫酸盐腐蚀劣化拟合曲线

依据以上条件可知喷射粗纤维劣化函数为: λ( n)= Bn+ Cn2,所以混凝土的劣化函数为公式(4):

式中:

Kf—混凝土抗压强度耐蚀系数(%);

n—浸泡天数;

B, C—拟合参数。

通过公式(4)对试验数据拟合得到图3~图6。

5 结论

(1)掺量为8kg/m3聚丙烯粗纤维湿喷混凝土的经济性性、抗腐蚀性和抗压强度均优于其他掺量纤维湿喷混凝土。说明湿喷混凝土聚丙烯粗纤维的最优掺量在8kg/m3左右;

(2)粗纤维之所以能提高湿喷混凝土的抗腐蚀性能,是由于纤维改善混凝土孔隙结构与纤维外围存在软弱界面的两种作用效应产生的结果;

(3)运用已经拟合的混凝土劣化方程可以预测实际工程纤维湿喷混凝土在硫酸盐腐蚀的环境下耐久寿命。