丙纶原配色丝及其制备关键技术研究*

5

1. 东华大学机械工程学院,上海 201620;2. 东华大学材料科学与工程学院,上海 201620;3. 东华大学纺织学院,上海 201620;4. 江苏恒力化纤股份有限公司,江苏 苏州 215228;5. 东华大学纺织装备教育部工程研究中心,上海 201620

据国家统计局统计,我国2017年化纤完成产量在4 919.55万t,同比增加4.97%。在化纤产量增加的过程中,化纤高科技产品的开发越来越迅速,化纤的改性、开发和研究都进入了新的阶段,且整体上都朝着细旦、高性能、多功能、低能耗、低排放等方向发展[1]。如今,生活中的色彩也正变得多样。色谱齐全、图案配色新颖的纺织品能为消费者提供丰富的视觉和情感体验,外观色彩新颖的设计还可极大地提高化纤产品的附加值,其中以原液着色纤维为代表的生态纺织品将引领消费和生产的新浪潮[2]。目前,常用的化纤产品增色方法有长丝混纤、短纤维混纺、染色和原液着色等。长丝混纤虽然较织造过程中的并丝效果好,但其仍是一束纤维与另一束纤维的复合,无法达到单丝之间的混合,因此在强力、收缩、染色等方面存在较大的差异。短纤维混纺只能对直径在毫米级的纤维进行分散与梳理,无法完成直径在微米级的纤维与纤维之间的混合,会存在较大的色差[3]。纤维染色会产生大量的工业废水,会存在严重的环境污染问题,不符合绿色发展理念。原液着色技术符合环保要求,近年发展快速,其中切片纺占比高于熔体直纺。切片纺能在一定程度上满足纤维品种更换的需要,但其更换过程需消耗过多的过渡料或清洗料,生产成本比熔体直纺高10%~20%;熔体直纺受小批量与多品种的严重制约,主要生产黑色丝与半消光产品。

本文将熔融纺丝法制备的原液着色纤维(即单丝)构成的复丝,命名为“原配色丝”。单根原液着色纤维呈单一颜色。两种或两种以上不同颜色的原液着色纤维组成一束原配色丝,其色彩呈现出多种颜色合成的效果。特别是当原液着色纤维的单丝线密度小到肉眼难以分辨时,根据三原色原理,多种颜色混合的原配色丝会显现出色泽均匀、单一的效果。目前,该技术已申请国家发明专利。

原配色丝中的单丝是原液着色纤维,解决了普通化纤后续需进行染色处理的问题。此外,原配色丝基于多组分柔性化复合纺丝试验平台,各组分改为熔体直纺时不需更换管道,仅通过更换纺丝组件或改变原配色丝的配色,即可优化生产出一系列的新型色丝品种,这对工业化大批量生产丰富多样的色丝具有重大意义。

1 纺丝组件设计研究

在熔融纺丝加工过程中,纺丝组件是纺丝工艺的核心。高聚物熔体从纺丝组件挤出,经冷却成形后形成纤维,因此纺丝组件的设计必须考虑熔体的流动性。熔体在纺丝组件内的流动涉及流变学理论,因为高聚物熔体是非牛顿流体,表现为黏弹性等一系列复杂的特性。本文基于Ansys Polyflow软件,对熔体进行优化设计,进而指导纺丝组件的设计与加工。

1.1 纺丝动力学数学模型

原配色丝的成形加工过程遵循三大守恒定律——质量守恒定律[式(1)]、动量守恒定律[式(2)]和能量守恒定律[式(3)],它们构成流体流动的封闭方程组,适用于所有连续流动的介质[4]。

1.2 边界条件及模拟参数的设定

熔体入口条件:内圈A颜色、中圈B颜色、外圈C颜色的入口流量均一致,为3.52×10-7m3/s;入口温度均为285 ℃。

流道壁面条件:熔体与纺丝组件流道壁面间不存在滑移。

熔体出口条件:熔体为不可压缩的非牛顿流体,并忽略惯性力、重力的影响。

迭代方法:为减少计算量,黏度采用Pi-card算法进行迭代,压力和应力采用线性迭代,速度采用Mini-element进行迭代。

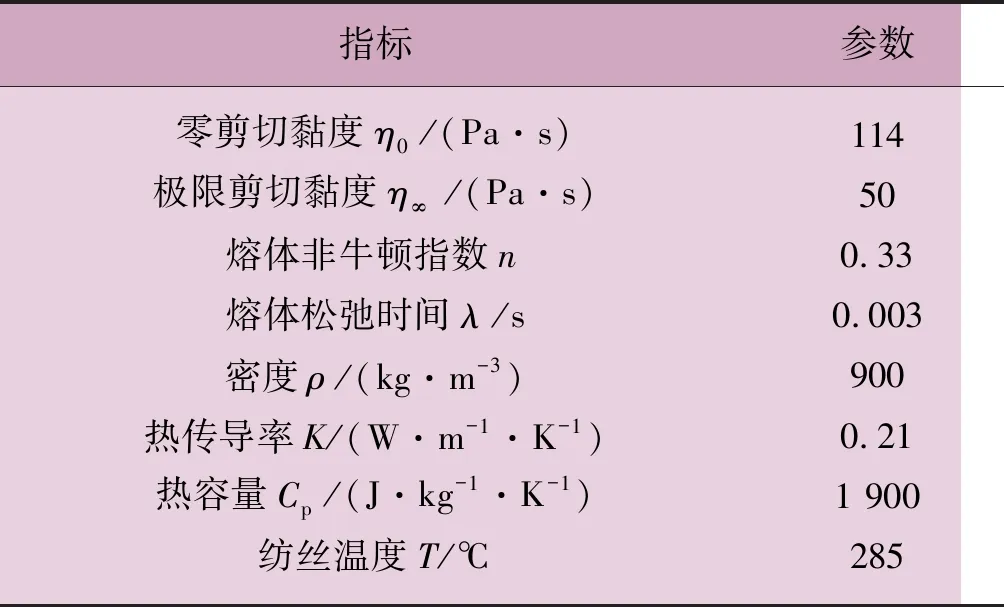

本文制备的是丙纶(PP)原配色丝,其仿真模拟基本参数见表1。

表1 仿真模拟基本参数的设定

(4)

式中:η为熔体剪切黏度;η∞为极限剪切黏度;η0为零剪切黏度;λ为熔体松弛时间;n为熔体非牛顿指数。

1.3 求解与结论

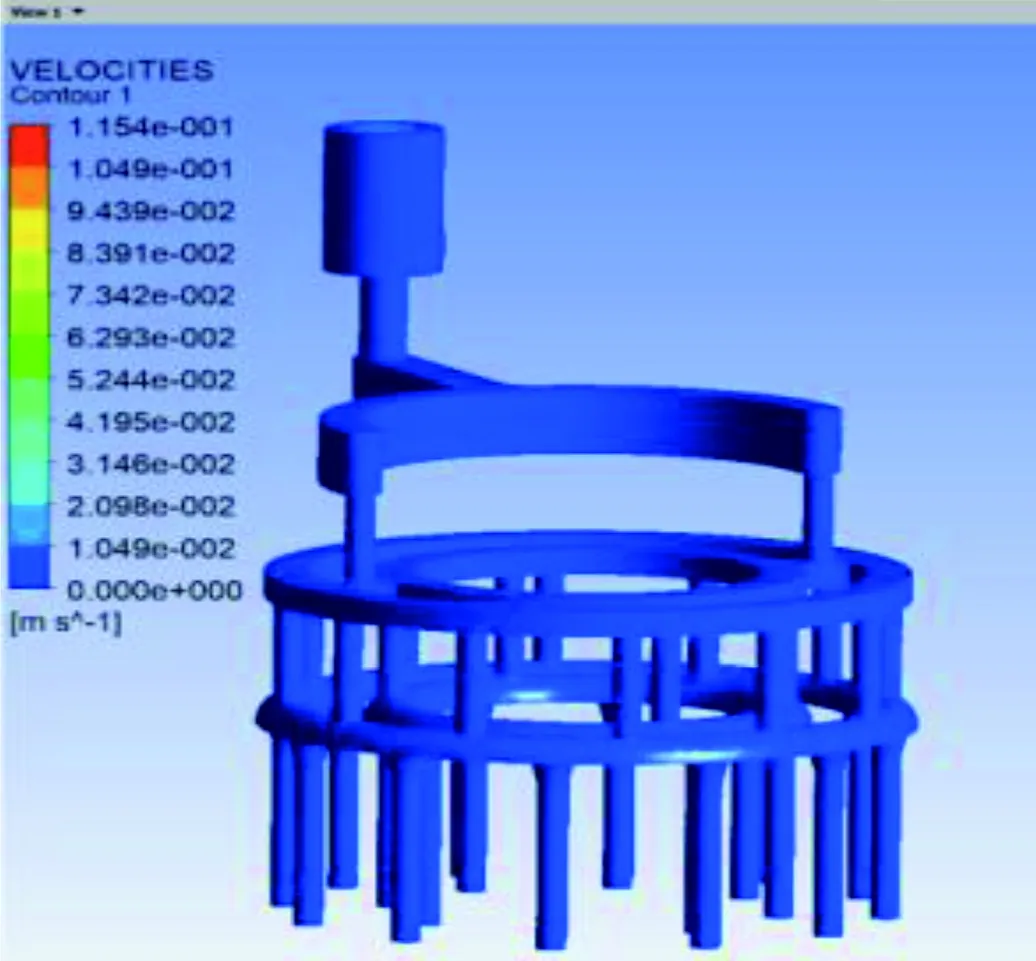

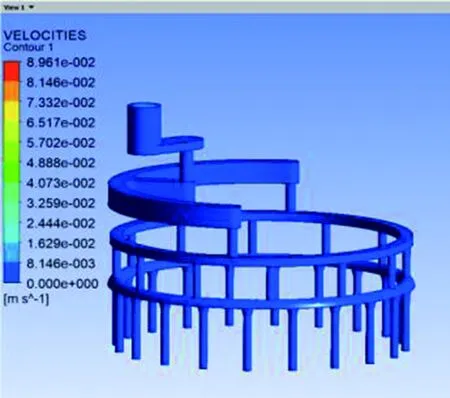

1.3.1 速度分布

熔体在纺丝组件内的流动速度受熔体的黏度、温度、流量及流道尺寸等因素的影响。原配色丝的制备需保证3种熔体在进入喷丝板导孔时速度基本一致,这样才能确保喷丝板出口处熔体速度一致。如图1所示,内圈A颜色熔体最大速度为0.115 4 m/s,中圈B颜色熔体最大速度为0.103 3 m/s,外圈C颜色熔体最大速度为0.089 6 m/s,三者的最大速度相差不大。

(a) 内圈A颜色熔体

(b) 中圈B颜色熔体

(c) 外圈C颜色熔体

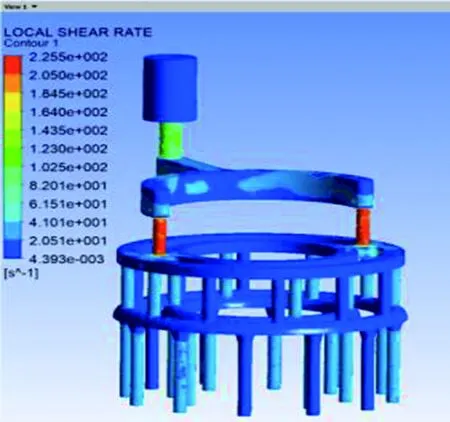

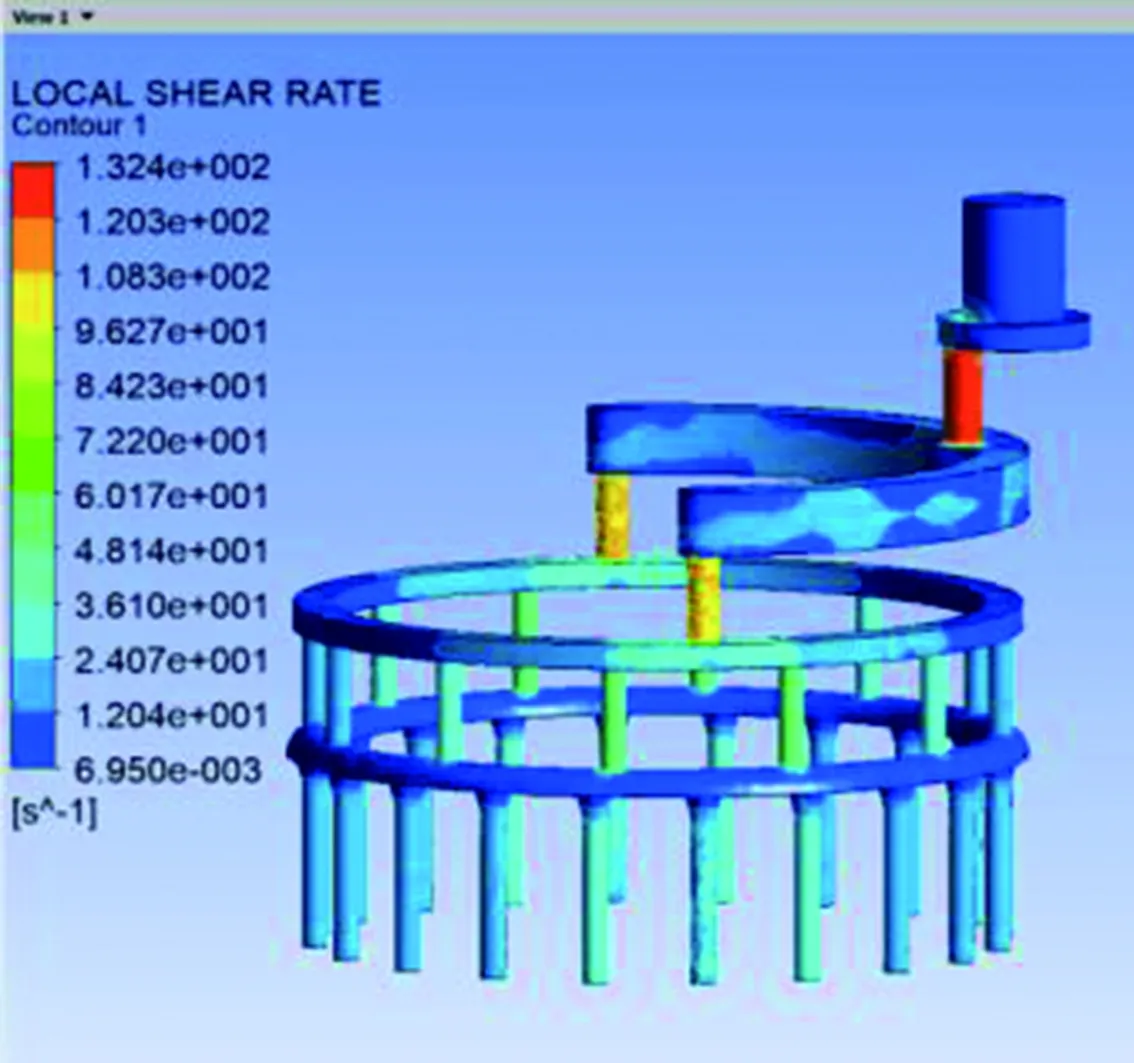

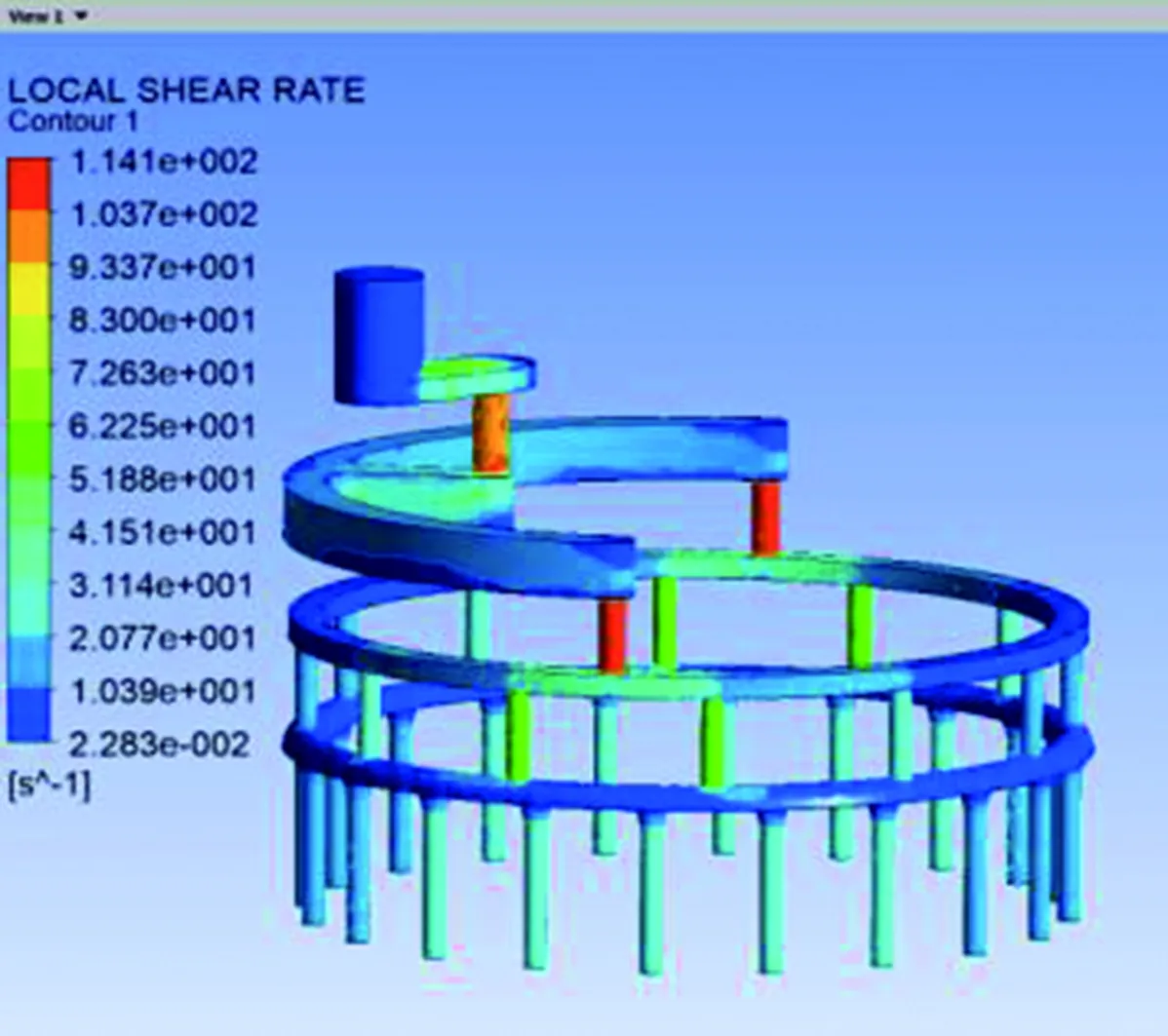

1.3.2 剪切速率分布

作为非牛顿流体,当剪切速率较低时,熔体黏度变化不大;当剪切速率较高时,熔体黏度从零剪切黏度开始下降或增大,熔体变稀或增稠,这都不利于纺丝稳定,会对纤维的性能造成影响。图2反映了纺丝组件中各部分流道剪切速率的分布,其中内圈A颜色熔体的最大剪切速率为225.5 s-1,中圈B颜色熔体的最大剪切速率为132.4 s-1,外圈C颜色熔体的最大剪切速率为114.1 s-1,三者的最大剪切速率也相差不大。

1.3.3 模拟结论

纺丝组件中,3种熔体的最大速度和最大剪切速率均相差不大,因此3种熔体进入喷丝板时具有很好的一致性,这有利于纤维的成形。

2 试验

2.1 试验原料与设备

丙纶切片:3155E3,埃克森美孚公司。

色母粒:黄色母粒(牌号GE140),红色母粒(牌号GE361),蓝色母粒(牌号GE516),添加量均为1.5%,浙江金彩新材料有限公司。

(a) 内圈A颜色熔体

(b) 中圈B颜色熔体

(c) 外圈C颜色熔体

螺杆挤出机:长径比为1 ∶25,江西东华机械有限责任公司。

卷绕设备:JW845,上海金纬化纤机械制造有限公司。

试验平台:多组分复合柔性纺丝试验平台,纺织装备教育部工程中心。

2.2 纺丝工艺流程及参数

丙纶原配色丝的纺丝工艺流程如图3所示[6]。

图3 原配色丝的纺丝工艺流程

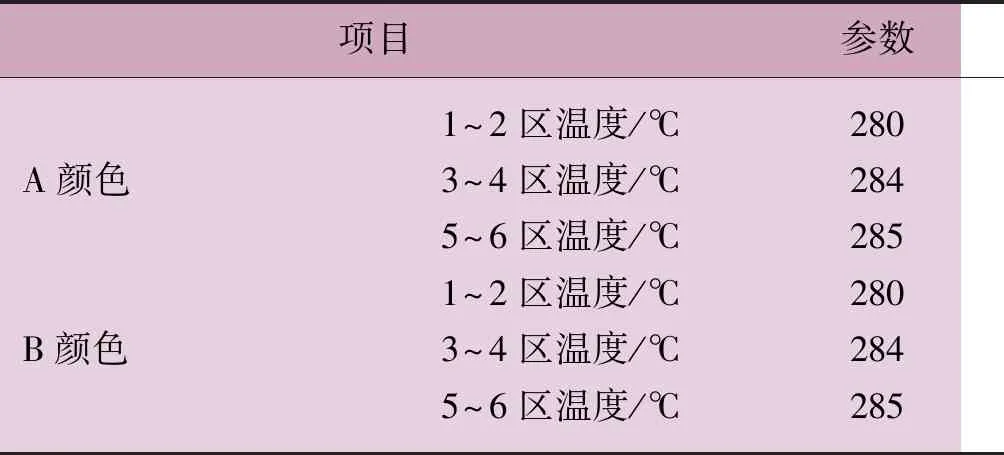

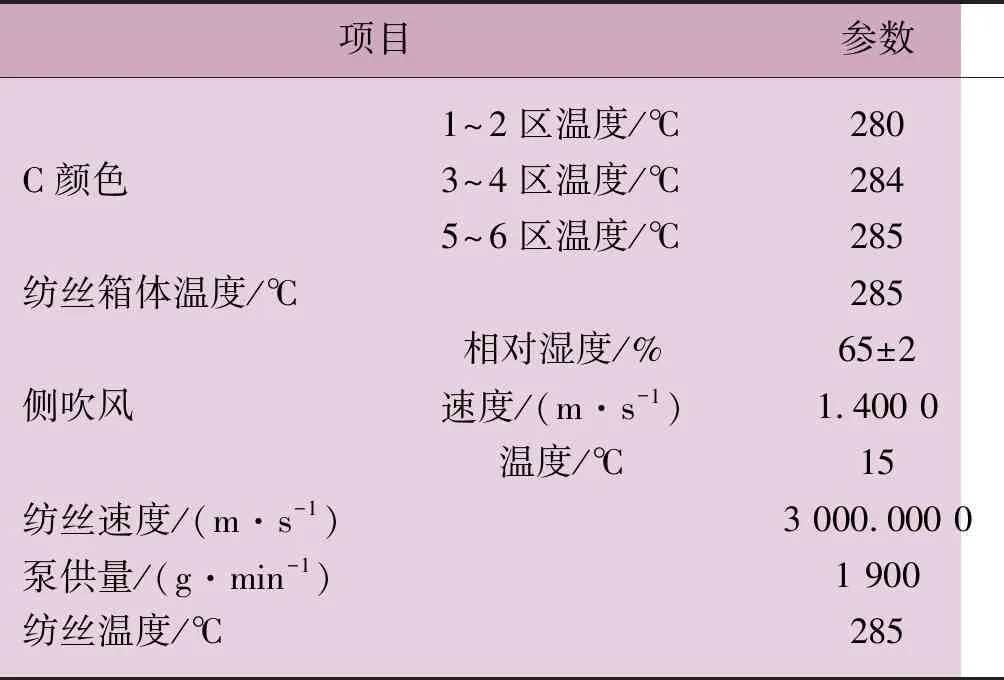

丙纶原配色丝纺丝试验的关键是纺丝工艺的调整。3套螺杆纺丝装备配有独立的控制系统,可以灵敏地控制每个螺杆的温度、转速及计量泵的泵供量,能令熔体从纺丝组件中顺利挤出成形,再经冷却、拉伸、卷绕形成原配色丝。其主要纺丝工艺参数见表2。

表2 主要纺丝工艺参数

(续表2)

2.3 色度测量

测量仪器:Datacolor 850型分光光度测色仪,德塔颜色商贸(上海)有限公司。

测量方法:使用直径1 cm的分光挡板进行测量。每个样品取3~5个点,以中心点为标准样,以上方点、下方点为批次样,或以左上方点、左下方点、右上方点、右下方点为批次样,用于对比。测量仪器对分光挡板内部区域样品的色度进行平均处理,色度值为该区域色度平均值。

3 试验结果与讨论

3.1 原配色丝的配色原理

颜色是一种感觉,受观察者、照明光及测量条件的影响。混色就是使不同的色光同时进入人眼以产生一种新的颜色。原配色丝将红、黄、蓝、绿、白、黑等各种颜色的原液着色纤维按一定的比例相互混合以达到期望的任一颜色。该颜色实际上是视觉上的一种等色,这种方法对单丝的直径有一定要求。眼睛的分辨率主要由眼睛的视网膜视神经细胞决定。如果两个相邻物点在视网膜上的像落在同一个视神经细胞上,那么其反馈给大脑的信息就是“这是一个目标”。所以,视网膜的最小分辨距离大于一个视神经细胞的直径。视网膜视神经细胞的直径为1.0~3.0 μm,所以一般取6.0 μm为人眼的分辨率,即人眼能分辨的两个相邻物点的最小距离为6.0 μm。

超细旦纤维的单丝线密度较小。当单丝线密度小到一定程度时,单丝会显现出许多新性能。纤维的形态结构(如截面形态、细度等)和排列方式会影响原色染料对入射光线的吸收。当原配色丝中原液着色纤维直径小于10.0 μm时,原液着色纤维之间的遮盖或暴露将千变万化,所形成的原配色丝的颜色将更加均一。在25 cm的视界内,肉眼可分辨物体的最小尺寸为6.0~7.0 μm。因此,直径小于6.0 μm的单根纤维超过了人眼的分辨能力。而颜色方面,当单根纤维的直径小于10.0 μm时,人眼就无法分辨单根纤维的颜色,于是纤维与纤维之间在颜色上便产生了融合。

本文在该配色原理的基础上,开发了丙纶原配色丝制备工艺。通过试验室试纺证明了该工艺的可行性,这为原配色丝的工业化生产提供了参考。但试验室目前还无法达到超细旦纤维的水平,因此,在该方向上还有很大的发展空间。

3.2 原配色丝的色度

为解决颜色空间不均匀性的问题,以及便于计算颜色感觉差异,CIE(国际照明委员会)推荐采用CIE1976L*a*b*色空间评价国内染料、颜料、油墨等的颜色,并已被大多数工业部门所采用。在该评价系统中:L*轴为白-黑轴,轴的最下方为黑色、最上方为白色;a*轴为红-绿轴,+a*表示品红色、-a*表示绿色;b*轴为黄-蓝轴,+b*表示黄色,-b*表示蓝色。L*a*b*系统还可以转换为L*(明度)、C*(饱和度)、h*(色相角)。对于任意颜色感觉点P,可以用明度指数L*、色品指数a*和b*加以表示,构成P点的坐标(L*,a*,b*)。

将丙纶原配色丝的初生纤维与POY丝(牵伸速度为3 000 m/min)制作成色度测量样品,具体见表3。其中,样品名称标注为“内圈A颜色 ∶中圈B颜色 ∶外圈C颜色”的形式,同时标注出各部分的根数(数值上等同于孔数),“白”即表示不加色母粒。

表3 色度测量样品

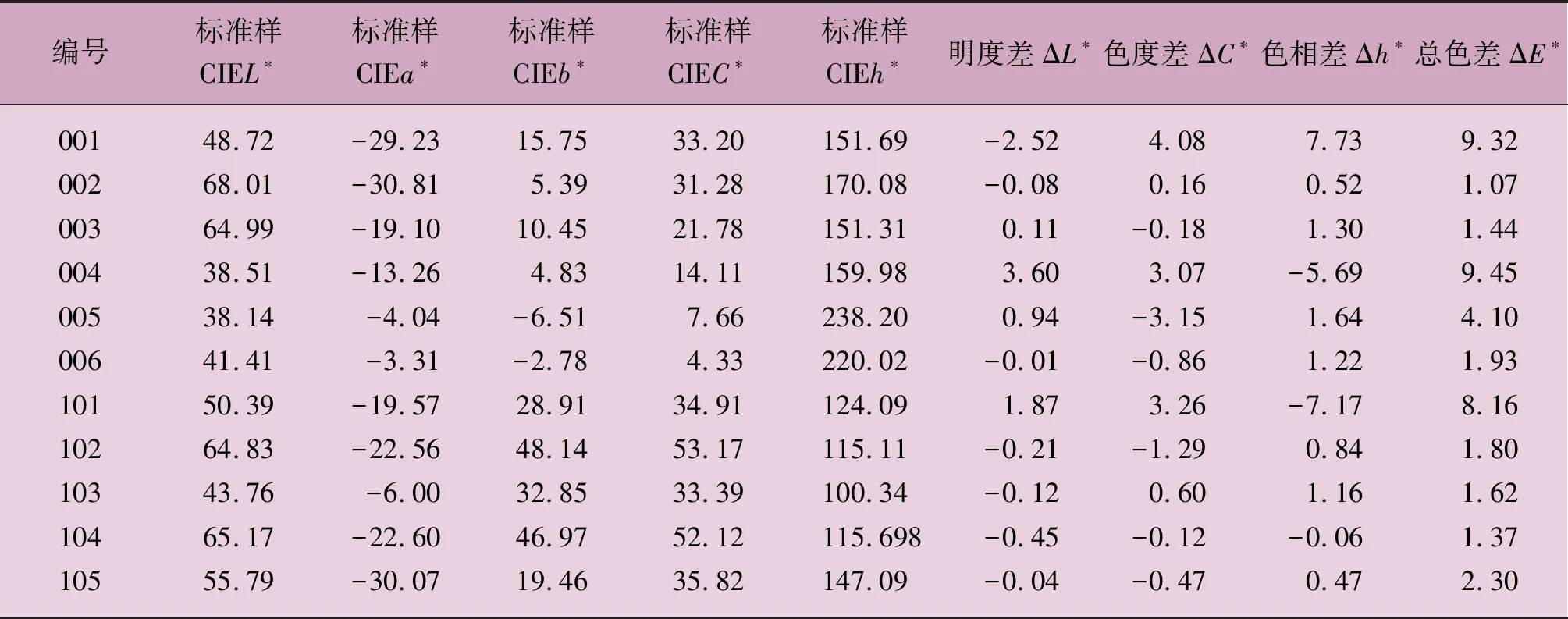

表4为样品色度测量结果,可以明显看出,丙纶原配色丝经牵伸后,得到的POY丝的明度差、色度差、色相差及总色差的绝对值明显小于同等条件下的初生纤维。在工业化生产中,纺织品经染整处理后,标准样与生产的批次样之间的总色差ΔE*的允许范围在1.20~1.50[7],故本文制备的丙纶原配色丝的POY丝如002、 003和104样品满足总色差要求,因此,丙纶原配色丝的POY丝可以作为符合工业化生产要求的色丝进行下一步的应用。

表4 样品色度测量结果

3.3 原配色丝的色度分析

3.3.1 原液着色纤维颜色对混色的影响

当内圈A颜色、中圈B颜色和外圈C颜色对应生产的原液着色纤维聚集成一束原配色丝时,人眼即能识别其颜色的不均匀性,但经过牵伸形成POY丝后,人眼便很难识别出其中单丝颜色的差异。

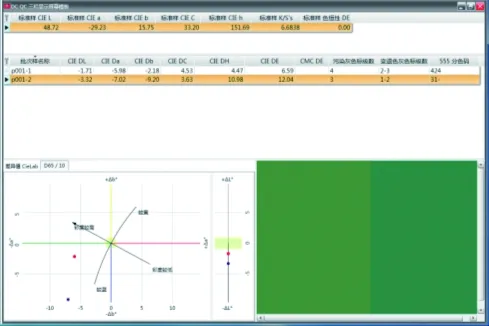

比较图4中的样品发现:

样品002和样品003在蓝黄比例不变的情况下,改变另一部分的颜色,所得POY丝的颜色从浅绿变为深绿,表现为样品002的-a*的数值大于样品003的-a*的数值;样品104的黄色比例明显大于样品002,且没有白色,所得POY丝的颜色从浅绿变为黄绿,表现为样品104的-a*的数值略微减小,b*的数值显著增大。

(a) 样品002

(b) 样品003

(c) 样品104

因此,可以通过调控圈层的颜色分布及圈层间的孔数配比,调控原配色丝的整体颜色,极大丰富普通原液着色纤维的色度范围。

3.3.2 原液着色纤维直径对混色的影响

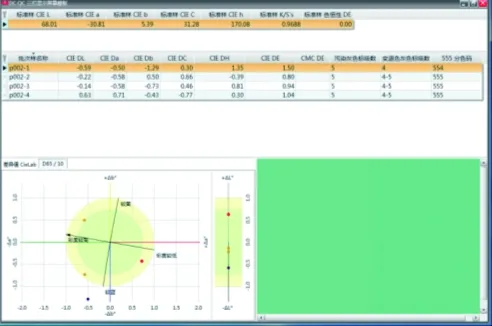

图5以样品001和样品002为例说明原液着色纤维直径对混色的影响。图5(a)中,样品001的标准样(中心位置)与批次样(中心偏下位置)的色度发生了很大变化;图5(b)中,样品002的标准样与批次样的色差很小,几乎看不出差异。决定这一区别的正是原液着色纤维的直径。

(a) 样品001

(b) 样品002

样品001为初生纤维,其单丝线密度为140.0 dtex,直径为140.8 μm;样品002为POY丝,其单丝线密度为1.2 dtex,直径为13.0 μm。正是由于样品002的单丝直径减小了一个数量级,其颜色在视觉上便难以区分。若纤维的直径继续变小(小于5.0 μm)成为超细旦纤维,则人眼便会无法分辨单根纤维的颜色,纤维与纤维之间就会在色泽上完全形成融合,当然这点还有待后续试验做进一步的验证。

4 结论

本文在原配色丝配色原理的基础上,开发丙纶原配色丝的制备工艺,并通过试验室试纺证明该工艺的可行性。原配色丝由原液着色纤维组成,无需再进行染整加工,能极大地降低生产成本,减少对环境的污染与破坏,极具经济价值和环保价值。所制得的原配色丝经3 000 m/min的速度牵伸后可形成POY丝,其总色差能满足工业化生产要求,对原配色丝的工业化生产具有指导意义。

通过对制得的原配色丝进行色度测试分析得到:

(1) 3个圈层中仅一个圈层颜色发生变化便会对原配色丝的整体颜色产生很大影响。这种变化体现在蓝黄白向蓝黄红的转变过程中时,原配色丝的绿色加重;在蓝黄白向蓝黄黄的转变过程中时,原配色丝的黄色加重。

(2) 原配色丝的单丝直径经牵伸减小一个数量级后,原配色丝在视觉上从颜色混杂向颜色均匀一致转变,其总色差等指标满足工业化生产要求。