齿圈试验设计及轻量化研究

刘芙蓉 史继新 胡 啸 袁显宝 陈保家 李 响 吕 健 盘潇潇

(1.三峡大学 湖北省水电机械设备设计与维护重点实验室,湖北 宜昌 443002; 2.三峡大学 机械与动力学院,湖北 宜昌 443002; 3.中核武汉核电运行技术股份有限公司,武汉 430223)

核岛内的很多区域都存在着密集分布的管道,这些管道通过分段制作、安装、现场焊接的方式形成一个封闭的回路,因此形成了沿管道圆周方向分布的环形焊缝.目前,国内外均已经实现了对现有核电站中常规管道焊缝的自动检测,实现了对管道焊缝的老化管理.核电站运行后,一回路的管道中承载的放射性的、高温、高压的水,长时间使用后,可能会使得焊缝区域出现缺陷,进而威胁核电站一回路的安全运行[1].图1所示为管道焊缝检查装置,可以对焊缝进行自动检查,但现有装置比较笨重,不利于检测人员搬运.齿圈作为管道焊缝检查装置中的核心部件,为管道焊缝检查装置提供周向运动的基础,但齿圈轻量化设计理论分析计算量较大.针对齿轮优化问题,Congedo等曾采用DOE-ANOVA方法对变速齿轮淬火过程进行了流体动力学分析和优化[2].MichG Le等人利用DOE(Design of Experiment,DOE)法进行面齿宽预测[3].本研究以齿圈及与其啮合的主动齿轮为例,Inventor创建的三维模型运用在ANSYS Workbench平台上,采用实验设计法对其进行轻量化设计,达到减轻管道焊缝检查装置质量的目的.

图1 管道焊缝检查装置

1 三维建模

齿圈作为管道焊缝检查装置中的核心部件,由两个半齿圈装配而成.在此次优化设计中,主要应力集中在齿轮轮齿上,可以忽略对分析没有影响的结构,对齿圈进行简化处理.根据表1中的齿圈和主动齿轮的基本参数,利用Inventor三维建模软件中正齿轮零部件生成器,生成齿圈和主动齿轮装配体模型.三维模型如图2所示.

表1 齿圈和主动齿轮的集合参数

图2 齿圈和主动齿轮三维模型

2 有限元分析

2.1 模型建立

通过ANSYS Workbench在Inventor中的插件,将Inventor中生成的模型及其特征属性导入ANSYS Workbench,使模型数据实现无缝对接.ANSYS Workbench可以自动识别从Inventor中导入的装配体的装配关系,根据装配关系自动生成接触面.主动齿轮的材料为40Cr,其弹性模量E1=206 GPa,泊松比μ1=0.28,屈服强度为785 MPa,屈服极限为980 MPa[4];齿圈的材料为45号钢,其弹性模量E2=216 GPa,泊松比μ2=0.3,屈服强度为350 MPa,屈服极限为600 MPa.装配体总质量为61.3 kg.

2.2 划分网格

在ANSYS Workbench中,网格划分可以自动生成也可以根据自己的实际需求进行划分,网格数量越多,计算精度也会有所提高,但计算时间和规模也会相应增加,网格的划分结果直接影响最后的分析结果[5].这里为了保证计算结果的准确性和减少计算机的工作量,首先将三维模型进行分割处理,将齿圈和主动齿轮的轮缘和轮辐轮毂按图3所示分割开,模型整体采用扫掠网格划分法(Sweep)划分网格,可以得到很规则的六面体,然后插入两项尺寸控制(Sizing),轮缘单元尺寸(Element Sizing)定义为5 mm,轮辐轮毂单元尺寸(Element Sizing)定义为12 mm,最后针对接触面的网格进行局部网格细化(Refinement),其中局部网格细化等级为2,划分网格后的模型如图4所示.

图3 分割处理模型 图4 网格模型

2.3 约束和载荷

项目采用结构静力分析(Static Structural),不考虑随时间变化的载荷,忽略惯性力和阻尼,对结构运动中的各个位置,采用静力平衡方程分析结构的承载能力[6].首先创建转动副关系,选中模型树上的Connections,然后再选中工具栏中的Body-Ground中的Revolute,即转动副,选取主动齿轮的内表面,在Revolute的分支Reference Coordinate System中将Principal Axis设置为Z轴,Z轴为主动齿轮的旋转中心轴.主动齿轮的旋转方向为逆时针,与定义接触部分的方向相对应,在齿圈上内孔表面施加固定(Fixed Support),由于原装置主动齿轮驱动电机提供的驱动力为50 N·m,在主动齿轮轴孔处施加50 N·m的转动扭矩(Moment),方向与其旋转方向一致,如图5所示.

图5 约束及载荷加载模型

2.4 分析求解

接触是一个复杂的非线性问题,齿轮的啮合是一种典型的接触行为[7].模型中齿圈和主动齿轮的啮合问题可以按圆柱直齿轮啮合问题进行分析处理.传统齿轮接触应力分析的计算公式是以两圆柱体接触应力公式为基础,加上齿轮的参数总结而来.模型的齿圈齿面为较为复杂的曲面,由于接触区宽度远小于齿面在接触点的曲率半径,因而可对啮合齿面做适当简化.因此接触表面最大接触应力公式[8]为:

(1)

其中,ZE为弹性影响系数,

(2)

式中,E1,E2和μ1,μ2分别为直齿轮副的弹性模量和泊松比.ZH为区域系数,

(3)

其中,α为压力角;b为齿宽;T为主动齿轮所受扭矩;d1为主动齿轮分度圆直径;K为载荷系数,为使理论解与有限元解对比,而齿轮副模型属静力分析,故载荷系数取1;u为齿圈和主动齿轮齿数比;将上述物理量分别带入式(1)~(3)得出理论接触应力σH=165.1 MPa.

当齿轮重复受载后,齿根处就会产生疲劳裂纹,并逐步扩散,导致齿轮发生疲劳断裂.因此,齿轮的弯曲应力计算是齿轮传动设计中的关键步骤之一.弯曲应力计算公式[9]为:

(4)

其中,YF为齿形系数

(5)

安全系数按式(6)计算:

(6)

法截面载荷作用角γ=30°;齿厚s=πm/2,齿高h=2.25m,m为模数[10];[σF]为许用弯曲应力;σFLim为齿轮的屈服极限.将上述物理量分别带入式(4)~(6),得出安全系数SF=2.61.

图6为接触应力分布图,齿圈齿上所受到的最大接触应力为138.3 MPa.图7为安全系数云图,齿圈在此工况下的最小安全系数为2.52.齿圈受力主要集中在接触范围内,其他部位应力较小,对齿圈正常工作影响不大[11].由理论分析计算公式算出的接触应力为165.1 MPa,比Ansys Workbench软件计算的结果大,这是由于传统的计算公式将轮齿视为接触的圆柱型刚体,按照线接触进行计算所致.理论计算结果和软件分析结果误差较小,结果可信.根据齿轮材料安全系数设计,在变应力下,以材料疲劳极限为极限应力,安全系数取1.2~1.5[12].项目硬齿面齿轮取较高安全系数1.5,由于理论安全系数为2.61,大于有限元分析后得出的最小安全系数2.52,有限元优化余量1.02,小于理论优化余量1.12,故采用有限元分析结果可行,且设计有较大余量,可以使用实验设计法(DOE)对其进行进一步优化.

图6 接触应力分布图

图7 安全系数云图

3 DOE试验设计分析

由于齿宽变化会影响齿轮的质量和安全系数,优先选择齿宽作为设计变量进行一次优化,运用Workbench中的DesignXplorer基于实验设计技术DOE,针对齿圈和主动齿轮关键参数进行目标驱动优化[13].

依据齿轮设计参数标准,影响齿轮接触应力的参数主要有以下4个:Cβ(齿向鼓形),fhβ(齿向角度偏差),Cα(齿形鼓形),fhα( 齿形角度偏差)[14].

接触面积传递函数为:

fs=3+0.5Cβ+0.012 5fhβ+1.933Cα-

0.025fhα-0.005Cβfhβ+0.171CβCα+

0.283fhβCα+0.018 3Cαfhα

(7)

接触位置传递函数为:

fp=2.563 5+0.27Cβ+0.07fhβ+0.662 5Cα-

0.053fhα-0.000 2Cβfhβ+0.018 6CβCα+

0.002 7fhβCα-0.005 6Cαfhα

(8)

根据建立的函数关系,设置齿圈齿宽P1、主动齿轮齿宽P2为优化参数,齿轮组总质量P3、等效应力P4、齿宽的安全系数P5为目标参数.根据设备装配要求尺寸,齿圈齿宽范围设置为26~34 mm,主动齿轮的齿宽设置为34~38 mm,根据设置好的参数进行分析.如图8所示,齿轮组总质量、等效应力及安全系数变化灵敏度图可以显示输出参数关于输入参数的敏感性[15].

图8 总质量、等效应力及安全系数变化灵敏度图

横坐标表示被影响的输出变量,纵坐标表示灵敏度系数,灵敏度系数的绝对值数值大小表示输入参数变化量绝对值的大小对输出参数的影响值,灵敏度系数的正负表示输入参数变化量与输出参数变化量的正负关系.主动齿轮齿宽对总质量影响较小,增大主动齿轮齿宽,受到的等效应力会增大,安全系数会降低,所以主动齿轮的齿宽不做修改.主动齿轮齿宽直接影响总质量,减小齿圈齿宽,受到的等效应力增大,安全系数降低,但由于安全系数有余量,为减轻齿轮组总质量,可做进一步优化.

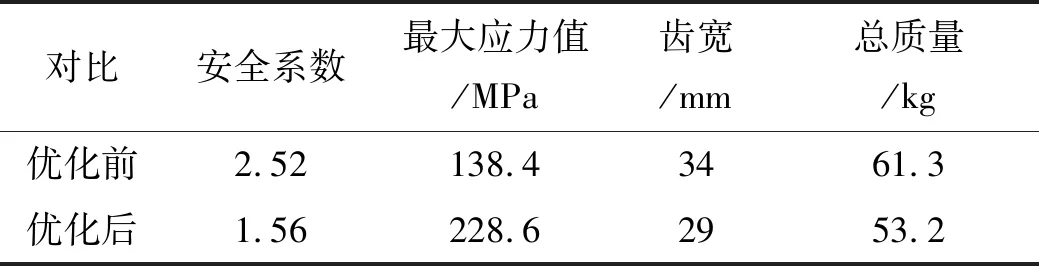

如图9所示,齿圈安全系数与齿宽成正相关,齿圈齿宽小于29 mm,安全系数为1.56>1.5,因此齿圈齿宽取29 mm合适.优化后总质量为53.2 kg,质量减轻8.1 kg,较原质量减轻13.2%,齿圈轻量化效果显著.齿圈最终优化结果见表2.

图9 齿圈齿宽与最小安全系数关系图

表2 优化对比表

4 结 语

1)由于理论分析计算量较大,且理论计算模型经过简化处理,Inventor三维设计软件和ANSYS Workbench有限元分析软件的联合使用,有效地将复杂分析过程简化,节省了工作时间.同时,仿真模型根据实际数据建模,根据有限元分析原理,使分析结果无线趋近理想值,提高了分析结果的可靠性.

2)针对齿轮有限元分析中网格划分问题,对齿轮的轮缘和轮毂轮辐进行分割处理,轮缘处网格划分密集,轮毂轮辐网格划分稀疏,同时对轮齿接触位置进行网格局部细化,提供了一种全新的齿轮网格划分方法.

3)通过传统理论接触分析计算和Workbench有限元分析计算,误差值较小,误差仅为3.4%,验证了本文分析方法的可行性.

4)利用ANSYS Workbench对齿圈和主动齿轮进行分析计算,依靠云图可以直观地看出应力集中区域及各部分的安全系数.通过实验设计法(DOE)对齿圈进行优化设计,虽齿圈优化后所受应力增大、安全系数减小,但仍能满足设备机械性能,且优化后质量减轻了8.1 kg,较原质量减轻13.2%,轻量化效果明显,使设备易于搬运和安装,同时为此类型零部件的轻量化设计提供了一种快速有效的解决方法.