全尾砂充填技术在采矿施工中的应用

郑彦涛,姜贵川,向品倪

(1.贵州化工建设有限责任公司,贵州 贵阳 550001;2.贵州息烽磷矿有限责任公司,贵州 贵阳 550001)

全尾砂充填技术的应用能够实现废物回收综合治理,既解决了矿山开采过程中的废料问题,又能够实现节能环保,成为当前矿山开采作用中应用最为广泛的充填技术。本研究既能提升矿山的开采工作效率,有能减少采空区塌落,绿色环保。

1 矿体充填系统及其应用意义

1.1 工程背景

贵州息烽磷矿矿山的首采的II矿体临近温泉风景区,地表不允许崩落,采空区要进行充填,故采用分段空场嗣后充填采矿法。矿块眼矿体走向连续布置,矿块长60m,中段高度60m,矿块宽度为矿体的水平厚度。采用分段开采,沿着矿块倾向方向将矿块划分为4个分段,分段高度15m。矿间柱宽度10m,底柱宽9m,矿块宽度为矿体的水平厚度。在间柱中布置通风人行天井,在矿体顶板脉内沿走向布置分段凿岩体平巷,矿房中央开凿切割天井,由矿房中央向两边退采。

阶段矿房分段落矿嗣后充填采矿法具有工艺简单,生产能力大,工人不在采空区下作业,安全可靠等优点。

矿房回采:在正式回采前应形成切割立槽和拉底空间,作为回采的崩矿自由面,回采作业包括在分段凿岩平巷中打下向扇形中深孔,孔径45mm,最小抵抗线1.5m~1.8m。一次将炮孔全部打完后,才开始崩矿。每次爆破3排~5排,用导爆索或导爆管分段起爆。出矿:崩落的矿石自溜到漏斗式放矿结构,在中段运输巷内装入汽车外运。凿岩:根据矿山掘井回采的需要,采用YG40气动凿岩机,在穿脉凿岩巷中凿下向扇形炮孔,孔径45mm,孔深8.8m~8.5m,孔底距2.2m~2.5m,排距(最小抵抗线)1.5m~1.8m;凿岩时。爆破:爆破材料采用2号岩石乳化炸药,用装药台车装药。起爆材料为用导爆索或导爆管分段起爆。采用复式起爆网络起爆。

采场支护和空区处理:留顶柱、底柱及间柱支撑顶板,保证回采凿岩出矿安全。

1.2 矿体全尾砂充填系统组成

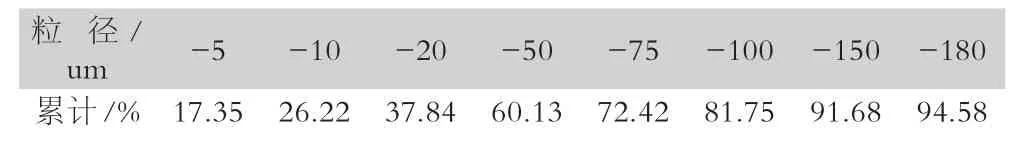

(1)全尾砂粒级组成分析。矿体在对全矿砂原料进行工业试验的过程中,分布粒径越大,其含有的沙料数量越多,其中,20um以下粒径占据全部颗粒总量的40%,同一般的矿山相比较,其含量也远远低于国内的大部分分级尾砂。粒级组成如下表1所示。

表1 矿体矿山全尾砂粒级组成

(2)全尾砂充填系统。在矿山开采作业中,为高效控制岩体的变形及回采区域的地压。由于选定的矿山具备建成现代化矿山的条件,因此在全尾砂浓度及其充填效率上,应结合充填区域的面积,每天选定650m³。结合立式砂仓结构的体积,应确立有效的容积为465m³,砂仓直径选定为5m,高度选定为15m,尾砂的储存量为1656t。

1.3 矿体全尾砂充填技术应用意义

由于矿体矿山中的厚矿体结构的影响,在充填法的选择上,应创新充填系统应用,及时进行补充粗尾砂的量,保障矿山开采的正常进行;其次,应保证尾砂不能向外溢出,有效的缩短了尾砂库的使用年限,因此选定全尾砂充填技术,能够从充填所需的材料及环境环保方面,保障矿山长期持续稳定发展,并保持良好的作业工况。

2 全尾砂充填技术中充填料的制备分析

2.1 充填料充填理论基础

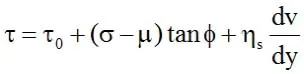

结合流体力学模型的建立,为充分的反应充填浆液内的力学特性,并且合理的分析总法向力与部分颗粒的孔隙压力之间的关系,并且分析如何实现固体颗粒间的压力的传递及剪切屈服应力的变化,现以下式客观的反应全尾砂混合流体力学的特性:

其中,τ为剪切力,u为固体颗粒孔隙压力,σ为总法向压力,且φ为内摩擦角。由此可以分析出孔隙压力存在两部分的传递,一部分是由总法向力进行表示,另一部分则会体现由固体传递给液体,并且经过流体的剪切后,会更加客观的反映出充填浆液流体力学的主要特征。

2.2 全尾砂充填技术工艺分析

在充填料的制备及充填工艺的布置过程中,尾砂脱水成为主要的摆脱矿山充填技术工艺的主要方法,结合矿山实际情况,可通过利用全新型的全尾砂立式砂仓的方式来解决工艺处理过程中遇到的难题。其次新型的立式砂仓的脱水作业也尤为重要,要结合膏体的实际作用程度,来满足当前充填工艺的需求,并且能够充分结合尾砂浆的浓度来衡量制备工艺的作业效率。

3 全尾砂充填料输送技术及分类充填效果

图1 充填管路系统示意图

采用分段钻孔的方式,实现充填料的输送,为减少剩余压头及满管路的输送,应结合充填管路系统中的填料浓度实现分段式的填料输送。从图1,充填管路系统示意图可以看出,第一段、第二段充填钻孔的高度差呈现出梯度式的排放,其中,第一段是从+890m,到+850m的水平,经过约200m长度的长距离输送后到达第一段的采空区域;第二段是从+785m,到+740m的水平,经过约200m长度的长距离输送后到达第二段的采空区域。为保证整个结构的顺畅,首先按照输送管路进行了输送实验,充填料浓度的提升和稳定对于管路的输送起到了良好的作用。将粗尾砂和细尾砂分不同的步骤和操作方法进行充填作业,粗尾砂是通过立式砂仓充填系统来解决,而细尾砂则是通过充填系统的脱水实现浓度分级,进而流入到采场进行直接充填。

4 结语

基于全尾砂充填技术,从充填的系统组成、充填料的制备和分析等内容出发,得出了以下结论:①全尾砂浆料的浓度大小对于控制回采区域的地压具有重要作用,高浓度全尾砂浆料会对安全开采起到关键性作用。②全尾砂充填技术不论从理论上还是实践上,都实现了经济性的充填作业,得到广泛认可。