浅述多晶硅生产用沉积载体

杨永亮 石何武 姜利霞 张升学

(中国恩菲工程技术有限公司, 北京 100038)

0 前言

多晶硅作为太阳能光伏发电产业的基础原材料,世界上多个发达国家均将其列为战略性材料。光伏发电在中国、欧洲、美国和日本等地区和国家发展迅速,年均增长率达到20%以上,在世界各种能源增长速率中名列第一。光伏产业的迅速发展,带动了多晶硅材料的需求猛烈增长,我国多晶硅的生产规模也持续增长,目前中国已成为全球光伏产业大国。

电子级多晶硅是制取单晶硅的超纯原料,是信息产业最重要的基础原料。由于大规模集成电路和超大规模集成电路技术的突破,半导体器件得到飞速发展,在各行各业得到广泛的应用[1-2]。半导体工业主要包括集成电路以及分立器件,是几乎所有电子信息制造业领域的基础元器件,包括计算机、通信设备、数字视听、发光二极管等。同时用多晶硅制造的大规模集成电路及分立器件还可以应用在其他行业,如机床、航天、汽车、医疗、军事、船舶、铁路等,甚至可以对传统工业进行信息技术改造,包括钢铁、纺织、化工等。可以说,电子级多晶硅材料是当代人工智能、自动控制、信息处理、光电转换等半导体器件的电子信息基础材料,被称为“微电子大厦的基石”。

鉴于多晶硅的多种用途以及规模化生产的迅速扩张,对其生产过程中的易耗品沉积载体硅芯进行研究就显得十分重要。本文将围绕多晶硅沉积载体硅芯的形态、加工方式、生产成本以及实际应用进行详细地分析和讨论,力求为多晶硅实际生产提供一定的指导作用。

1 硅芯的形态

在多晶硅早期的生产及实验过程中,采用钽丝、钼丝等金属导体作为沉积载体,后来因为这些载体在成品多晶硅中需要单独把这部分载体剥离出来,给生产带来很多不便;后来就发展到直接用硅芯作为沉积载体,这样载体就不需要单独去从成品中剥离出来,给多晶硅生产带来较大的便利性。

硅芯的形态多样,主要体现在硅芯的表面形态上,因为硅芯能够提供沉积表面的大小是多晶硅前期沉积速度快慢的关键。硅芯的发展历程经历了最初φ6~10 mm实心圆硅芯到(10 mm×10 mm)~(15 mm×15 mm)的实心方硅芯发展过程,进而又研发出现在的中空φ40~45 mm圆硅芯,从这种形态的变化上看,无疑就是为了增大前期沉积载体表面积,满足多晶硅气相沉积炉内的前期硅料沉积速度,从而达到提升速率降低多晶硅生产成本的目标。

2 硅芯的加工方式

根据硅芯的形态差异所采取的硅芯加工方式也有区别,为了达到目标硅芯的生产要求,硅芯的加工方式也在不断的进步和完善。

2.1 圆硅芯加工

圆硅芯是作为多晶硅生产早期使用的气相沉积载体,主要是利用多晶硅还原炉内专门生长的硅芯原料棒在区熔硅芯炉内拉制而成。

在生产过程中,需要利用多晶硅气相沉积还原炉按照专有的工艺生产技术生产硅芯原料棒,硅芯原料棒经过加工处理后达到硅芯炉使用标准,主要是从直径、长度、椭圆度、翘曲度等方面进行严格控制;硅芯原料棒在硅芯炉的底座上固定,然后利用籽晶引晶,通过加热线圈融化硅芯原料棒,提升机构匀速提升籽晶,生产出设定直径的圆硅芯。

区熔硅芯炉早期是一次只能拉制一根硅芯,后来发展到一次可以同时提拉5根,目前已有同时提拉7根的设备在应用。这都得益于区熔基座硅芯炉的发展,对硅芯原料棒的线圈以及配套加热电器不断的优化提升使得硅芯生产效率大幅提升。目前单台硅芯炉24 h连续生产可以产出硅芯30根左右,一名熟练的操作工可以同时兼顾3~5台硅芯炉的操作,这就从人力成本和设备折旧上大大降低了硅芯的生产成本。

2.2 方硅芯加工

方硅芯是在多晶硅生产过程中通过实践逐渐开发出的一种新型气相沉积载体,其加工主要通过方硅芯切割机来实现,目前主要有单晶棒线切割和铸锭炉方锭线切割两种。

1)单晶棒线切割。还原炉内生产出的原生多晶硅通过破碎处理后,进入到单晶炉生产加工环节,拉制出致密的单晶原料棒,作为方硅芯切割的原料。根据所生产方硅芯的规格尺寸可以设定单晶原料棒尺寸,这样能够提高方硅芯的有效切割率,减少硅料的浪费。目前方硅芯截面尺寸基本在15 mm×15 mm,因此单晶原料棒的直径基本都在φ200 mm左右,单根单晶棒能够切割方硅芯109根。

2)铸锭炉方锭线切割。鉴于方硅芯的表面情况,近年来开发出了长方形铸锭炉,专门为生产方硅芯原料棒而研发,通过对铸锭炉热场的改造以及匹配加热器的优化提升,长方形锭质地均匀,能够满足方硅芯切割要求。目前方硅芯尺寸基本在15 mm×15 mm,因此出芯效率高的方锭截面积为265 mm×265 mm,单锭能够切割方硅芯数量为240根左右,大大提高了硅芯的生产效率。

2.3 中空硅芯加工

中空硅芯是在多晶硅生产过程中追求前期沉积表面积而衍生出的一种新型沉积载体。在多晶硅生产过程中,因为前期沉积载体表面积小,沉积速率慢,平均电耗高,使得多晶硅的生产成本被拉高。为了追求前期的多晶硅沉积载体表面积,现在开发出一种真空硅芯沉积载体,可以缩短前期高电耗生长时间,降低多晶硅生产成本。

在中空硅芯加工生产设备上,中空硅芯表面可以是圆形也可以是方形,这就需要采用特殊的硅芯加工设备进行生产,目前国内还鲜有使用,国外有部分公司在试用阶段,这种硅芯的加工生产尚存在一定的难度,是沉积载体未来的一个发展方向,在本文后面的详细分析中将不作为对比分析对象。

3 硅芯生产成本估算

硅芯生产成本计算主要从原料成本、设备折旧、能源消耗、人力成本、制造费用等关键生产要素考虑。

3.1 原料成本

生产硅芯采用的原料均为原生多晶硅,拉制圆硅芯需要采用专门的硅芯原料棒作为母料,这就导致还原炉的运行效率下降,因此原料成本相对来说比较高;而利用单晶棒或者方锭切割硅芯的原料可以直接用成品多晶硅进行单晶拉制或者铸锭,均不会占用还原炉专门生产硅芯母料,因此原料成本会相对低一点。在原料成本计算中,需要差价式对待拉制硅芯和线切硅芯的原料价格,因为在硅芯原料棒生长过程中,拉制硅芯是专用还原炉按照特定的工艺生长出的硅芯原料棒,其多晶硅生产电耗要高于普通多晶硅成品生产电耗,因此在计算原料成本的时候,拉制硅芯原料成本要高于切割方硅芯用原料成本。在硅芯的生产成本构成中,硅料的原料成本占比在45%左右。

3.2 设备折旧

在不同硅芯生产方法中,硅芯拉制效率相对较低,匹配万吨产能需要的硅芯炉台数比较多。而切割硅芯匹配的设备除了切割原料生产设备外,还需要匹配专门的硅芯切割设备,因此设备种类相对较多。年产万吨多晶硅生产规模的硅芯生产设备配置数量见表1。从表1可以看出,拉制圆硅芯需要匹配的设备数量多;而切割方硅芯需要的设备种类多。在硅芯生产成本中,设备折旧费用大约占5%。

表1 年产万吨多晶硅的设备配置

3.3 能源消耗

能源消耗主要是公辅水电气的消耗,在硅芯拉制、硅芯切割以及切割原料棒生长过程中均需要用到冷却水,加热用到电,仪表控制上需要用到仪表气源以及炉膛内的氩气保护等气源,硅芯拉制炉和硅芯切割原料生产用单晶炉或者铸锭炉均需要用到大量的电能。在硅芯生产成本中,能源消耗成本占到总成本的5%左右。

3.4 人工成本

人工成本就是在硅芯生产过程中需要配备的人员数量所需要的人工工资占硅芯的生产成本问题,根据不同硅芯的生产方式,需要匹配的人员数量也各有不同。目前较先进的硅芯拉制炉,在生产过程中,一人可以操作3~5台硅芯拉制炉,因此匹配年产万吨多晶硅需要单班6人;硅芯切割机以及切割原料棒生产用的单晶炉需要每班匹配4人;硅芯切割机以及切割原料棒生产用的铸锭炉每班需要匹配3人。人工费用在硅芯生产成本中占比不到10%。

3.5 制造费用

制造费用主要是指硅芯生产过程中各种辅材的消耗,尤其是硅芯拉制、线切原料棒的加工生产、硅芯切割加工等,其中的坩埚、热场、金刚线、线圈以及石墨卡瓣等,制造费用占硅芯生产成本的10%左右。

3.6 硅芯成本计算

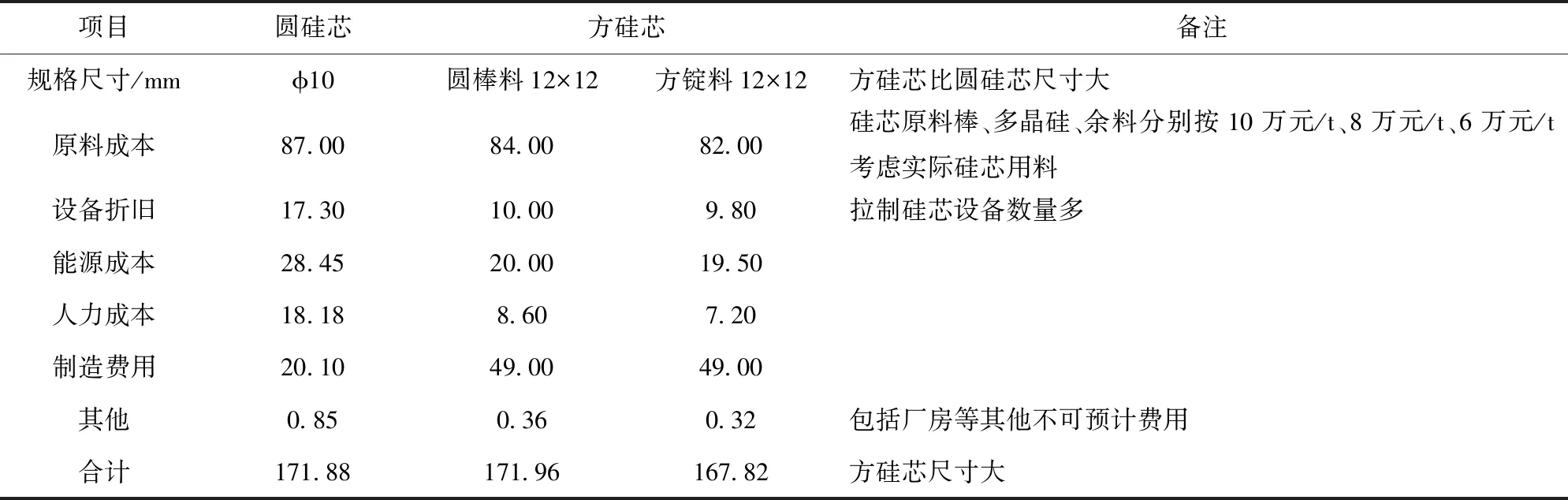

以匹配年产1万吨多晶硅需要的硅芯数量来核算硅芯的生产成本。根据目前改良西门子法多晶硅还原炉生产的成品多晶硅棒来考虑,每吨多晶硅需要的沉积载体数量为10根左右,年产1万吨多晶硅需要匹配10万根硅芯。计算硅芯(硅芯长度按2.8 m考虑)的生产成本对比分析见表2。

从表2中可以看出,在方硅芯能够提供较大沉积表面积的前提下,生产成本基本与圆硅芯成本齐平或略低于圆硅芯。

4 硅芯的应用

硅芯因不同的生产加工方式使得硅芯的品质存在一定的差异。硅芯拉制是通过区熔基座法拉制圆硅芯,硅芯品质相对较高;而切割方硅芯均是通过多晶硅拉制或者多晶硅铸锭获得切割原料棒,然后在硅芯切割机上进行线切获得成品方硅芯,切割硅芯的品质没有拉制的品质高。

在当前太阳能级多晶硅就能满足的光伏发电应用过程中,方硅芯和圆硅芯均能满足多晶硅生产要求,而随着对光电转化率的提升以及多晶硅品质的要求越来越高,对沉积载体的品质要求也将会逐步提升,这样硅芯拉制炉将会占据一定的优势。

表2 硅芯生产成本估算 元/根

注:以上数据以中部地区最优惠电价0.35元/kWh考虑,人力成本以6万元/a估算。

在硅芯的生产过程中,圆硅芯的直径控制是靠硅芯拉制炉的提拉速度和线圈加热温度来调节,硅芯的翘曲度相对会大,在硅芯的安装过程中,会因为硅芯的粗细不均导致生长到后期出现偏心情况而出现倒炉现象,不过这些均可以通过精细化操作得以完善解决。而方硅芯是采用线切的方式加工而成,硅芯截面积大,强度高,垂直度好,承载能力大,安装过程中容易与石墨卡瓣契合,使得还原炉的倒炉率大大的降低[3]。

目前国内外大部分多晶硅生产企业采用方硅芯作为多晶硅沉积载体,基本能生产出太阳能一级品多晶硅,满足目前市场需求,部分企业仍采用硅芯拉制的圆硅芯作为沉积载体,该部分企业多晶硅品质有小部分产品能够达到电子级多晶硅指标要求,因此从这些实际应用中可以看出沉积载体的品质差异对最终产品的品质差异。

5 结论

通过对多晶硅生产用不同沉积载体的详细分析,可以看出方硅芯与圆硅芯随着生产技术的发展其成本大大降低,不同方法生产的沉积载体硅芯具有不同的特点,在多晶硅的生产过程中可以根据生产目标选择合适的生产方式来获得多晶硅沉积载体,大致可以获得如下经验,为多晶硅生产提供指导作用:

1)沉积载体的表面积大能够提高前期多晶硅的沉积速率,缩短高电耗生长时间,能够有效地降低多晶硅生产成本。

2)在多晶硅内在品质要求不同的情况下,拉制硅芯的品质要优于切割硅芯的品质。

3)相同规格尺寸的方硅芯的生产成本低于圆硅芯的生产成本,可以根据多晶硅的市场情况选择合适的沉积载体硅芯加工方式。

4)管状硅芯的技术研发仍在不断优化完善,以获得能够更加稳定的加工生产方式,需要时间来完善和证明。