传动装置齿轮耐久性台架试验方法研究

张喜明, 徐 宜, 马 蕊, 陈嘉杨, 乔 丽, 宋美球, 张洪彦

(1.中国北方车辆研究所,北京 100072;2.陆军装备部航空军事代表局,北京 100036)

履带车辆传动装置耐久性是其使用性能的重要评价指标.目前,研究机构多采用现场样车试验,或者通过室内台架加载一定的模拟载荷测试评价传动装置的耐久性.样车试验能够准确获取符合实际使用情况的耐久性考核结果,但是试验成本高、周期长.而台架试验具有不受环境因素影响、可控性强、试验周期短和费用低的优点,是近年来被广泛使用的研究传动装置耐久性的重要方法[1-2].为了能够得到符合实际使用工况的耐久性评价结果,传动装置台架试验载荷加载方法已成为耐久性试验研究热点.

本研究选取传动装置的重要组件齿轮作为研究对象,旨在建立基于现场样车载荷测试的传动装置齿轮疲劳耐久性考核台架试验方法.根据现有研究成果,传动装置齿轮的疲劳失效部位主要是轮齿根部,由于齿根部的动态应力难以被直接测试到,试验过程中利用齿轮所受扭矩来表征轮齿根部的受力状态,只要使台架试验过程中对齿轮加载的载荷与样车现场试验过程测试的载荷对齿轮造成的损伤等效,即可认为传动装置齿轮耐久性台架试验符合实际工况要求.

1 试验方法

1.1 试验原理

传动装置内部齿轮的使用寿命与载荷对其造成的疲劳损伤直接相关,可采用损伤数(Damage Number)来量化扭矩载荷对损伤的严重度.假设齿轮制造材料的S-N曲线为幂指函数形式,即[3]

N·Sb=C.

(1)

式中:N为循环周次;S为载荷幅值;b和C为材料参数.

根据Miner线性累积损伤准则,齿轮在随机载荷作用下疲劳损伤可用式(2)计算[4].

(2)

式中:ni为各级载荷水平Si作用下的载荷循环次数;Ni为各级载荷水平Si单独作用下的极限循环次数.

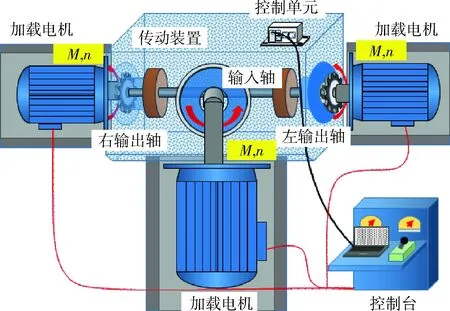

在开展传动装置台架耐久性试验时,利用试验台架的3个加载电机对传动装置加载扭矩和转速分别模拟发动机输入和左右输出轴受载,加载示意图如图1所示.为了使在台架试验过程中,对齿轮加载的载荷与样车现场试验过程测试的载荷所造成的齿轮损伤等效,在分析台架模拟载荷加载及车辆现场试验特点的基础之上,结合疲劳损伤理论知识,提出利用传动装置现场试验齿轮实测扭矩载荷损伤数作为开展台架试验耐久性考核的指标,建立基于现场样车实际载荷的传动装置齿轮耐久性台架试验方法.将现场试验与台架试验统一起来,使台架试验考核更符合车辆实际使用特点.

图1 传动装置齿轮耐久性室内台架试验加载示意图

1.2 齿轮损伤数计算

车辆在行驶过程中,齿轮上的齿存在周期性啮合的特征,这导致轮齿根部存在载荷循环.齿轮每旋转一圈,其齿上会被加载一个循环[5].可通过试验测试的扭矩和转速信号计算这些载荷循环.测试的样车左输出轴齿轮扭矩、转速数据是连续的,根据损伤数的定义,计算损伤数需要将连续的扭矩和转速数据离散化.本研究提出采用损伤切片累计图法来实现传动装置齿轮实测损伤数的计算.该方法计算齿轮损伤数原理是:将扭矩数据分割成足够小的区间(bin),将落入相应区间内的转速对时间进行积分,如式(3)所示,以求得相应近似恒定水平的扭矩Si作用下左输出轴齿轮旋转的周次ni,从而获得足够精确的(Si,ni)数据对来计算损伤数,如图2所示[6].

(3)

图2 损伤切片累计示意图

车辆行驶过程中,齿轮会承受正、负扭矩交变载荷.在此过程中,轴上齿轮发生疲劳损伤的位置是不同的,如图3所示.因此,计算损伤数之前,还需要对测试的齿轮轴扭矩数据进行正扭矩与负扭矩分离处理.本研究以左输出轴齿轮为例,具体说明传动装置齿轮耐久性台架试验过程.

图3 正负扭矩对齿轮的损伤影响

1.3 试验流程

图4是本研究履带车辆传动装置齿轮耐久性试验流程,具体如下:

1)根据车辆设计使用工况选取试验路面,结合用户需求,考虑驾驶员差异性,开展履带车辆现场随机工况行驶试验.

2)测试行驶过程中传动装置主要参数,对测试数据进行同步、降噪和连接等预处理.结合台架载荷加载特点对传动装置左输出轴齿轮转速和扭矩载荷按挡位进行划分,并统计载荷分布特点.

3)对表征传动装置齿轮耐久性的实测扭矩数据按照转速切片,计算损伤数,并按设计里程外推.

4)依据传动装置齿轮室内试验损伤数与现场试验损伤数相等的原则,结合现场试验齿轮扭矩、转速分布规律和试验台架载荷加载特点,确定台架试验所需加载的扭矩和转速,制定传动装置齿轮耐久性室内试验方案.

图4 传动装置齿轮疲劳耐久性台架试验流程

2 样车载荷测试试验

2.1 齿轮扭矩载荷测试装置

为了获取车辆在实际道路行驶过程中传动装置左输出轴齿轮扭矩载荷信息,在自主研发的嵌入式齿轮扭矩测量系统的基础之上,结合履带车辆传动装置结构、功率输出特点建立输出轴齿轮扭矩样车测试平台,如图5所示.测试平台能够实时同步采集车辆行驶过程中的输出轴扭矩和转速、挡位以及车速等辅助信息.数据采集系统选用LMS公司SCA DAS Mobile动态信号采集仪,结合LMS Test.lab实时数据分析软件对采集数据进行预处理[7].

图5 输出轴齿轮扭矩样车测量系统简图

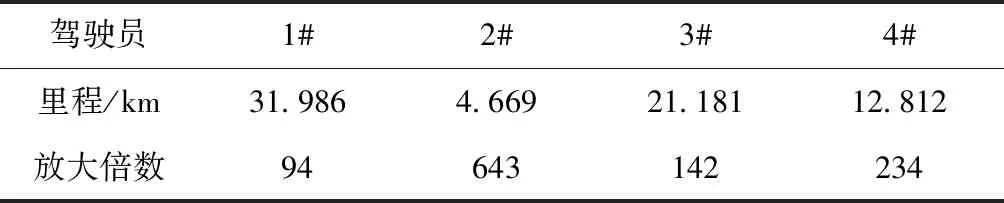

试验过程中,为了获得典型路面上接近实际使用情况的履带车辆输出轴齿轮扭矩载荷,选择4名经验丰富的驾驶员在车辆性能考核试验场的标准路面根据车辆行驶状态和个人驾驶习惯自主决定车辆行驶的挡位和车速.每名驾驶员驾驶车辆行驶一圈为一次试验,一共进行了13圈(次)样车试验,每圈试验的载荷数据作为一个独立样本.

2.2 测试数据预处理

1)数据修正。

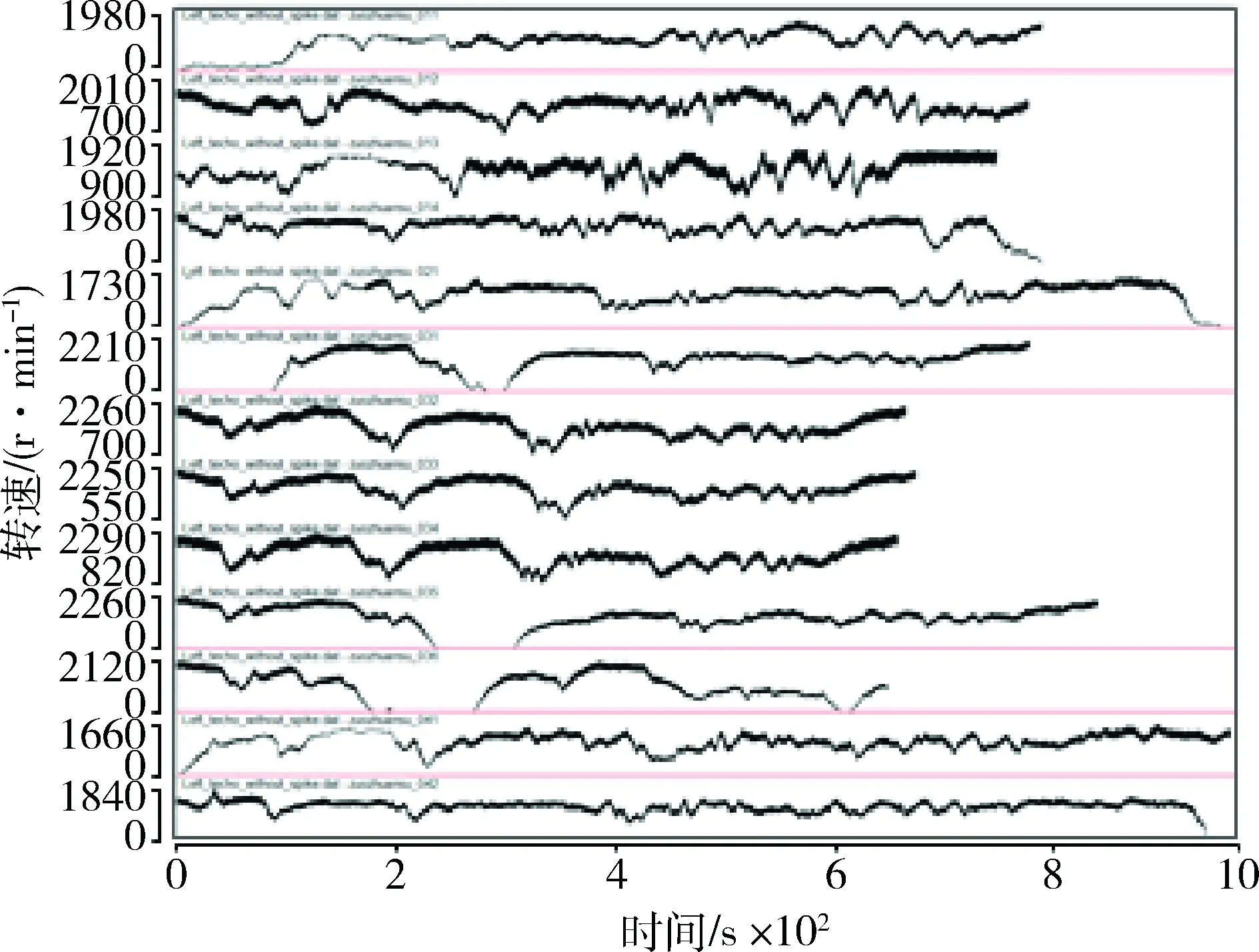

数据采集系统采集的原始信号往往存在因A/D转换电路、车辆振动、温度变化和发动机冲击等原因产生的噪声和漂移等影响[8-9].因此,在利用实测数据计算传动装置损伤之前,需要对原始数据进行预处理.本研究采用LMS Test.lab数据采集分析软件对测试数据进行滤波、零点校正和数据连接,最终得到4个驾驶员的13个数据样本.预处理后的左输出轴齿轮转速数据如图6所示.

2)测试数据按挡位划分及统计。

根据传动装置功率输出特点:左输出轴齿轮扭矩载荷变化与其转速成反比关系,而转速与传动装置挡位传动比相关.因此,依据左输出轴齿轮实测载荷统计特点制定传动装置齿轮机构耐久性室内稳态旋转台架试验方案时,需要先对测试的样车左输出轴齿轮转速和扭矩、车速等数据按照挡位进行分割.图7是第021组测试数据按照挡位分割后,分解到第5挡位的左输轴齿轮转速、扭矩和车速数据.第021组数据测试时间总长度为1 045 s,其中分解到第5挡位数据时间长度为311.98 s.

图6 预处理后的13组左输出轴齿轮转速数据

图7 第021组左输出齿轮数据按挡位(5挡位) 分割后车速、实际时间、扭矩和转速曲线

将来源于4个驾驶员的13组数据中的左输出轴齿轮转速、扭矩和车速数据都按照挡位分割完成后,对得到的各个挡位的车速进行积分,获得对应挡位的测试数据里程信息,如表1所示.从表中可以看出:分解到第6挡位的数据量相对充足,占总里程数的69.81%,最具有代表性.因此,下面依据现有测试数据,针对第6挡位,统计试验过程中扭矩载荷对左输出轴齿轮造成的疲劳损伤,进而进行等效转化、外推,制定传动装置齿轮耐久性稳态旋转台架试验方案.

表1 测试数据按挡位分割后各挡位对应行车里程和时间信息

2.3 样车试验样本损伤数计算

根据1.2节内容依次将全部13组实测数据按挡位划分,并将分割到第6挡位的左输出轴齿轮转速和扭矩数据进行损伤切片累计图计数,得到与驾驶员相对应的载荷-转速分布,计算伪损伤数.图8是第011组数据按挡位划分后,分割到第6挡位上的转速和扭矩载荷对左输出齿轮造成的伪损伤.

图8 第011组数据分割到第6挡位左 输出轴齿轮累积损伤分布

3 稳态旋转台架试验参数的确定

3.1 根据设计里程的损伤数外推

目前,来自于4个不同驾驶员的数据样本里程尚不满足设计里程,尚不能够完整体现对传动装置耐久性的考核要求,需要对数据样本外推.本研究采用数学手段将每个驾驶员的数据样本放大到相应的总设计里程来实现对传动装置齿轮的考核.假定在第6挡位的总设计里程为3 000 km,则须将每个驾驶员驾驶过程中测试的左输出轴齿轮扭矩和转速数据的累积损伤结果进行相应比例的放大,如表2所示.

表2 每个驾驶员数据样本放大倍数

考虑到驾驶员的驾驶习惯不同,这里采用带有分位数的外推方法,以适当的精度(分位数为95%)来计算驾驶员的特性,过程如下[10]:

首先,将每个驾驶员在每个区间内的转数相加得出总的转数;

最后,确定置信水平为95%的测试转速分布.

根据Lipson在1973年的研究,利用公式(4)可以计算置信度为95%的左输出轴齿轮转速分布x95%[11].

(4)

式中:Range表示左输出轴齿轮在各个扭矩区间最大转数和最小转数之差;CF的取值可参照文献[1],本例中取CF为0.486;1.645为标准正态分布置信水平为95%时的值,如果需要取其他的分位数,可以据置信度更改该值.

经过如上处理,可获得置信度为95%的3 000 km设计目标的第6挡位的左输出轴齿轮S-n结果(扭矩-循环周次).假设第6挡位涉及到的材料的S-N曲线参数b=5,可计算与4个驾驶员相对应的外推后的第6挡位左输出轴齿轮累积损伤分布,如图9所示.根据1.1节中损伤数定义,最终计算出现场样车试验左输出轴齿轮疲劳总损伤数按设计里程外推后结果为

(5)

图9 按设计历程外推第6挡位左输出轴齿轮累积损伤分布

该损伤数体现了设计里程的现场实际工况对传动装置左输出轴齿轮的疲劳破坏.为了使传动装置台架耐久性试验符合现场实际工况,需要使试验室台架模拟试验对传动装置齿轮加载所造成的疲劳损伤与现场一致,即试验室台架模拟试验与现场实际试验损伤数需相等.

3.2 台架试验加载扭矩计算

结合1.1节中传动装置台架试验加载方式可知:已知台架试验损伤数开展试验还需进一步确定台架加载电机输出扭矩和转速.本研究选择合适的加载电机扭矩和转速的依据是样车实际工况工作中出现概率最大的扭矩和转速.所以,可选取测试样本总累积损伤分布集中程度最大的扭矩水平作为台架左输出轴齿轮加载电机扭矩,选取左输出轴齿轮转速概率密度最大值对应转速作为台架左输出轴齿轮加载电机转速.

图10是3.1节得出的4个驾驶员的全部13个样本数据划分到第6挡位的左输出轴齿轮累积损伤外推结果的合成,即总累积损伤分布.从图中可以看出,左输出轴齿轮的损伤主要是在4 000 N·m和3 000 N·m的扭矩水平上累积的.因此,选取4 000 N·m和3 000 N·m作为6挡位传动装置台架试验的扭矩输入.通过统计可知二者分别承担左输出轴齿轮试验总损伤数的65%和35%.

图10 全部13个样本数据的总累积损伤直方图

3.3 台架试验加载转速的确定

对4个驾驶员的全部13个样本的左输出轴齿轮转速数据的幅值进行概率密度分布分析,得到左输出轴齿轮转速的幅值概率密度分布结果,如图11所示.可以看到,1 300 r/min是最有可能出现的转速,最具有代表性.因此,在台架试验时确定转速为1 300 r/min.

图11 左转速幅值概率密度分布函数

3.4 台架试验加载时间

在损伤数等效的约束下,根据式(5)可确定左输出轴齿轮台架试验加载电机加载载荷为4 000 N·m时,需要旋转3 120 229周次.而在3 000 N·m时,需要旋转7 080 025周次.计算出台架试验在4 000 N·m扭矩载荷时,需要以1 300 r/min的转速将试验持续40 h;而在3 000 N·m扭矩载荷时,需要以1 300 r/min的转速将试验持续90.77 h.将以上第6挡位传动装置齿轮耐久性室内稳态旋转台架试验参数汇总可得试验加载参数,如表3所示.按照表3中参数对加载电机加载载荷可实现传动装置齿轮室内台架试验耐久性考核满足3 000 km设计里程的实际工况要求.

表3 传动装置齿轮第6挡位室内稳态旋转台架试验加载参数

4 结 论

针对履带车辆传动装置耐久性台架试验与实际使用需求相关程度较少的现状,建立了基于现场样车载荷测试的传动装置齿轮疲劳耐久性台架试验方法,结合现场样车试验统计分析得出以下结论:

1)利用损伤切片累计图方法对样车左输出轴齿轮扭矩、转速信号离散化处理,解决了齿轮现场动态连续测试载荷数据的损伤数统计计算难题.建立了带有分位数的损伤数按设计里程外推方法,获得了置信度为95%的6 000 km设计目标的第6挡位的左输出轴齿轮S-n结果(扭矩-循环周次),据此得到了现场样车试验左输出轴齿轮按6 000 km设计里程外推后疲劳总损伤数为4.915 56×1024,确定了台架试验的考核要求.

2)通过分析传动装置齿轮在实际工况下工作特点和传动装置室内台架试验加载方式,结合齿轮的疲劳失效理论知识,提出了利用传动装置现场试验齿轮实测扭矩载荷损伤数作为开展台架试验耐久性考核的指标.实现了建立的台架试验要求(对传动装置左输出轴齿轮加载载荷的损伤数为4.915 56×1024)满足传动装置实际工况齿轮耐久性考核要求.

3)提出了利用样车实际工作中出现概率最大的扭矩和转速作为传动装置齿轮耐久性台架试验加载的依据.选取测试样本总累积损伤分布集中程度最大的扭矩水平4 000 N·m(65%损伤)和3 000 N·m(35%损伤)作为台架左输出轴齿轮加载电机输出载荷.选取左输出轴齿轮转速概率密度最大值对应的1 300 r/min的转速作为台架左输出轴齿轮加载电机转速.进而确定了室内试验加载参数.