重型车OBDⅢ远程排放管理车载终端在线数据一致性研究*

孙一龙 郭 勇 王长园

(中国汽车技术研究中心有限公司 天津 300300)

引言

柴油机具有经济性好、耐久性好、动力性强等优点,在世界各地,大量用户选择柴油机作为陆地和海上交通工具的动力源。同时,在尾气排放中,柴油燃烧所产生的二氧化碳排放量较低,平均二氧化碳排放量比汽油低30%。在欧洲,超过一半的车辆由柴油发动机提供动力。然而,柴油机在使用过程中存在很多缺点,比如较高的NOx排放和颗粒物排放[1]。

由于重型车尾气排放产生大量的CO、CO2、NOx等污染物,因此,近年来,全世界各个国家的排放标准逐步加严。为此,各整车生产企业都采用先进的技术来减少车辆尾气排放。

近年来,从欧Ⅲ到欧Ⅳ阶段,为满足排放标准,CRS+SCR系统在欧洲得到广泛应用,目的是为了减少压缩点火(CI)发动机的排放。同时,EGR+DPF系统也很受欢迎。随着全球排放标准越来越严格,以重型车排放标准为例,与欧Ⅲ排放法规相比,欧Ⅵ排放法规中,重型车的HC、CO、NOx和PM排放限值分别加严了75%、56%、90%和90%。到了欧Ⅵb阶段,HC、CO、NOx和PM排放限值分别为130 mg/(kW·h)、1 500 mg/(kW·h)、460 mg/(kW·h)和10 mg/(kW·h)[2]。自欧洲进入欧Ⅴ、欧Ⅵ标准以及美国EPA发布最新重型柴油机标准,CRS+SCR+DPF和CRS+SCR+EGR+DPF技术路线的应用越来越成熟。中国环保主管部门自2015年起开始进行《重型柴油车污染物排放限值及测量方法(中国第六阶段)》(简称重型车国Ⅵ排放标准)的制修订工作。

尽管重型车排放标准在不断加严,但我国从实施国Ⅱ到国Ⅳ,部分地区开始实施重型车国Ⅴ标准以来,重型车的关键污染物尤其是NOx和PM排放仍未得到有效控制,满足型式核准的车型,在实际道路中通过车载排放设备进行排放测试的结果远高于排放法规的限值要求。在某些特殊工况及低温条件下,SCR等降低氮氧化物后处理系统不能正常运行。满足国Ⅵ排放标准的重型车,NOx排放达到300×10-6~700×10-6;HC和CO排放基本满足排放限值要求。造成实际道路排放超标的主要原因是发动机生产企业根据运行循环工况调整标定数据,以达到型式核准通过要求。而在实际道路使用过程的全工况范围内,并不能做到全工况点的详细标定。

鉴于此,中国在重型车国Ⅵ排放标准制修订过程中,参照欧洲的先进理念,直接将重型车的PMES加入到国Ⅵ排放标准中。伴随着车联网技术的广泛应用以及无线技术的普及,通过无线传输技术实现汽车远程监测与故障诊断,达到国Ⅵ排放标准中提到的整车需配置远程排放管理车载终端的要求[3]。因此,满足OBDⅢ的远程排放管理车载终端应运而生。该远程排放管理车载终端不仅能读取OBD和NOx控制系统的各项数据,还能通过无线网络发送这些数据[4-5]。通过远程排放管理车载终端,环保监管机构可实时了解车辆的排放状况[6],整车及发动机生产企业也可以对车辆的运行状态进行实时监控并及时对车辆问题作出判断和处理,在不需要进行现场试验的条件下,就可实现对车辆状态及OBD功能进行初步判断。产品应用成熟后,将实现重型车排放的实时监控[7],同时也奠定了重型车国Ⅵ排放标准为世界上重型车最严格排放标准的地位。

本文选取一台满足国Ⅵ排放标准的重型车进行远程排放管理车载终端在线数据一致性研究,试验在重型底盘测功机上进行,车辆安装了中国汽车技术研究中心有限公司自行开发的重型车OBDⅢ远程排放管理车载终端设备,实现远程监控ECU的功能。具有GPS/BD定位监控、GSM网络传输、高速CAN通讯、超低功耗等特点。试验完成了通过远程排放管理车载终端获取的整车OBD信息和发动机动力系统数据与整车生产企业标定数据的对比;同时进行了远程排放管理车载终端获取的NOx瞬态排放值与通过CVS全流排放分析仪测得的NOx排放值对比试验。

1 试验样车

试验样车技术参数如表1所示。

表1 试验样车参数

2 试验设备

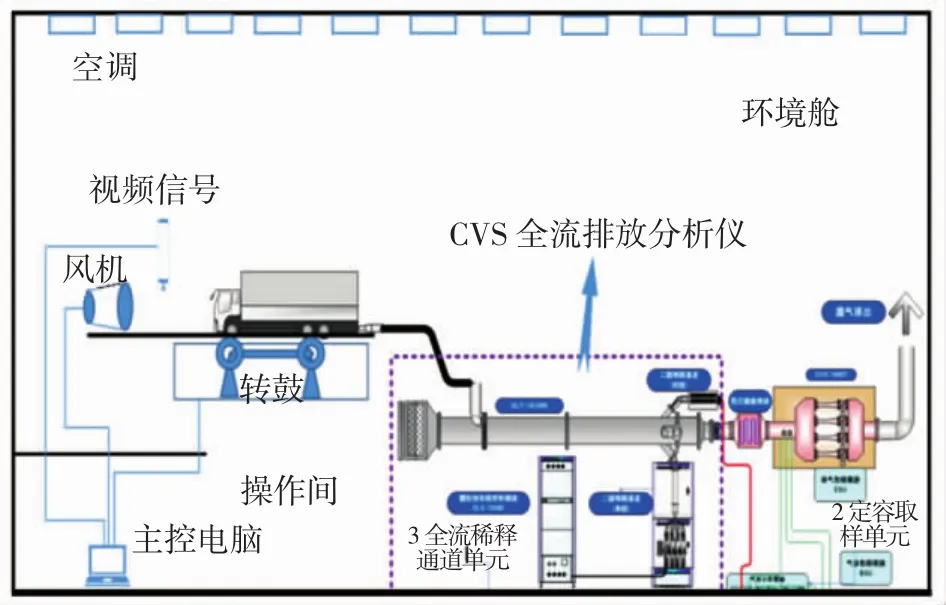

试验在重型底盘测功机上进行,试验设备主要包括3个系统:测功系统、转鼓试验测试系统和CVS排放测试系统。图1为整个试验系统示意图。

图1 重型底盘测功机及CVS全流排放测试系统

试验使用德国MAHA公司生产的重型转鼓。该转鼓为四驱转鼓,滚筒直径为1.83 m,前后转鼓轴距可调,调节范围为3.2~8 m,可模拟的最高整车质量为 49 t,能满足 4×4、6×6、8×8 等驱动类型车辆的测试需求。底盘测功机中包含非常灵敏的控制系统和电子惯量模拟装置,使动态测试变得可能,可模拟3 500~49 000 kg的整车惯量。排放物测量采用符合2005/55/EC规定的MEXA-7000系列排气测量系统,包括用于测量 THC、NO/NOx、CO、CO2、O2等成分的动态量程分析单元。

3 远程排放管理车载终端及在线监控平台

远程排放管理车载终端如图2所示。

图2 远程排放管理车载终端

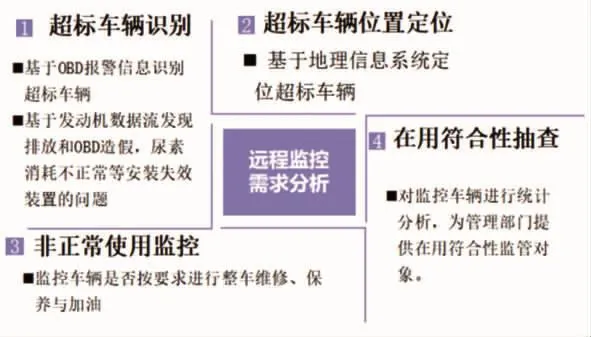

图3 为远程排放管理系统功能图。

图3 远程排放管理系统功能图

从图3可知,远程排放管理车载终端可以更直接地服务于环保主管部门对在用车的监管,通过远程排放管理车载终端,可以获取如下信息:

1)超标车辆识别。基于OBD报警信息识别超标车辆;基于发动机数据流发现排放和OBD数据篡改问题;进行OBD故障实时监控。

2)超标车辆位置定位。基于地理信息系统定位超标车辆。

3)车辆非正常使用监控。监控车辆是否按照要求进行整车维修、保养和加油。

4)疑似NOx排放不合格、尿素消耗异常等导致车辆排放超标监测。

5)在用符合性抽检。对监控车辆进行统计分析,为环保主管部门提供在用符合性监管对象。

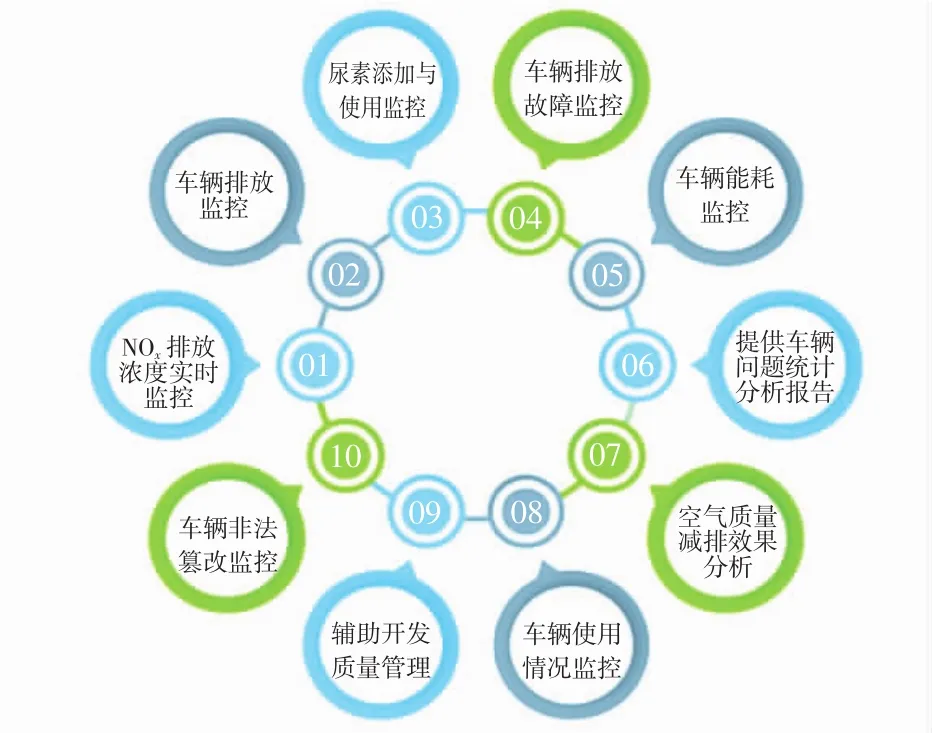

远程排放管理监控技术平台如图4所示。

图4 远程排放管理监控技术平台

4 试验方案

试验根据国Ⅵ排放标准对重型车远程监控的要求,结合整车底盘测功机测量方法,对安装远程排放管理车载终端的车辆,比对实际车辆运行的OBD信息和数据流信息与通过远程排放监控终端传输到远程排放管理监控技术平台的信息是否一致。

远程排放管理车载终端通过整车OBD接口与车辆进行通信,通过网络传输,将远程排放管理车载终端获取的整车信息发送到远程排放管理监控技术平台,同时,车辆实际输出的数据则是通过CVS全流排放分析仪以及转鼓测试系统进行同时记录。将2组数据进行一致性对比。

1)验证通过远程排放管理车载终端读取的整车OBD信息是否与整车生产企业提供的信息相一致,验证相关故障是否与整车生产企业在试验前提供的故障代码清单相对应;

2)测试过程中,对比ECU的实际输出动力系统信息是否与通过远程排放管理车载终端获取的数据相一致;

3)对通过远程排放管理车载终端获取的转矩与发动机实际输出转矩进行一致性验证;

4)对通过远程排放管理车载终端获取的燃油消耗量与ECU的实际燃油消耗量进行一致性验证;

5)对通过远程排放管理车载终端获取的NOx排放值与CVS全流排放分析仪测得的结果进行一致性验证。

5 试验内容及试验结果

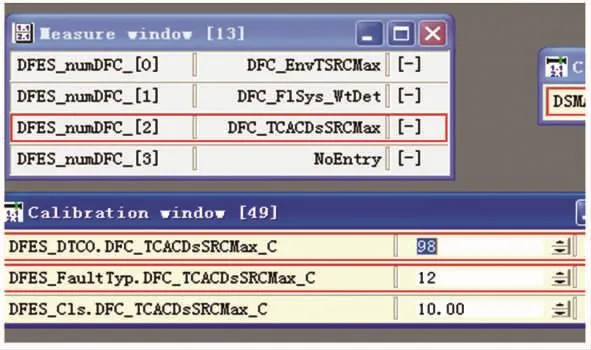

5.1 OBD信息验证

在采用OBD诊断仪对整车OBD系统和NOx控制系统进行测试时,应同时采用远程排放管理监控技术平台来检测远程排放管理车载终端发送的OBD信息是否与国Ⅵ排放标准规定的信息相同,并且验证模拟故障时通过诊断仪读取的故障代码是否与通过远程排放监控终端传送到远程排放管理监控技术平台的故障代码相同。

5.1.1 整车信息验证

整车信息验证主要是通过远程排放管理车载终端获取整车信息,如图5所示。

图5 整车OBD信息

经比较确认,通过远程排放管理车载终端获取的整车信息与车辆生产企业提供的信息一致。

5.1.2 模拟故障验证

此次模拟的故障是拔掉进气中冷后进气温度传感器时,中冷后进气温度传感器开路的故障。

图6为车辆生产企业标定的中冷后进气温度传感器故障。

图6 中冷后进气温度传感器故障(车辆生产企业标定)

图7 为通过远程排放管理车载终端获取的中冷后进气温度传感器故障。

通过远程排放管理车载终端获取如下信息:

1)故障代码:P0098;

2)故障等级:B1类故障;

3)MI灯点亮规则:MI灯闪烁3次,间隔5 s。

图7 中冷后进气温度传感器故障(通过远程排放管理车载终端获取)

从图6和图7可知,故障代码、故障等级及MI灯点亮规则与车辆生产企业提供的一致。

5.2 ECU数据一致性验证

按照重型车国Ⅵ排放标准,重型车在国Ⅵb阶段必须安装远程排放监控终端,并上传数据至远程排放管理监控技术平台。在进行底盘测功机排放试验时,同时读取车辆自带的远程排放管理车载终端发送的符合重型车国Ⅵ排放标准规定的数据以及试验数据,并对数据进行一致性验证。

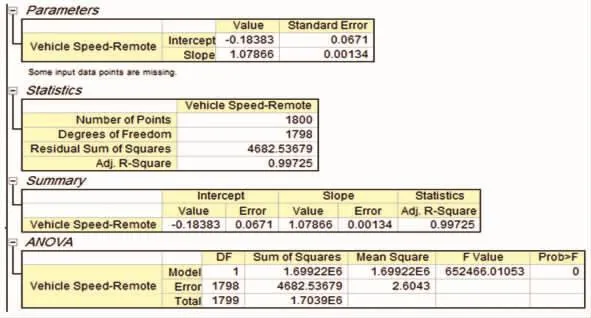

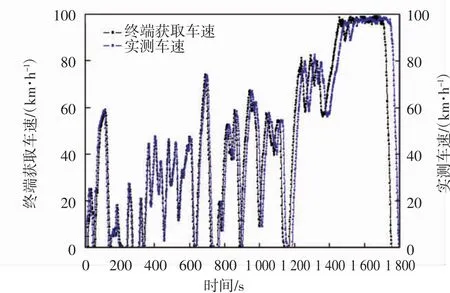

5.2.1 车速一致性验证

将通过远程排放管理车载终端获取的车速与通过底盘测功机测试出的实际车速进行相关性分析,如图8所示。。

图8 车速相关性分析

分析结果如图9和图10所示。图中,实测车速为底盘测功机测试出的实际车速;终端获取车速为远程排放管理车载终端获取的车速(即图8中的Vehicle Speed-Remote);终端获取车速线性拟合为远程排放管理车载终端获取的车速线性拟合。

从图9和图10可以看出,通过远程排放管理车载终端获取的车速与底盘测功机测试出的实际车速相关性R2=0.997 25,车速数据验证结果一致性好。

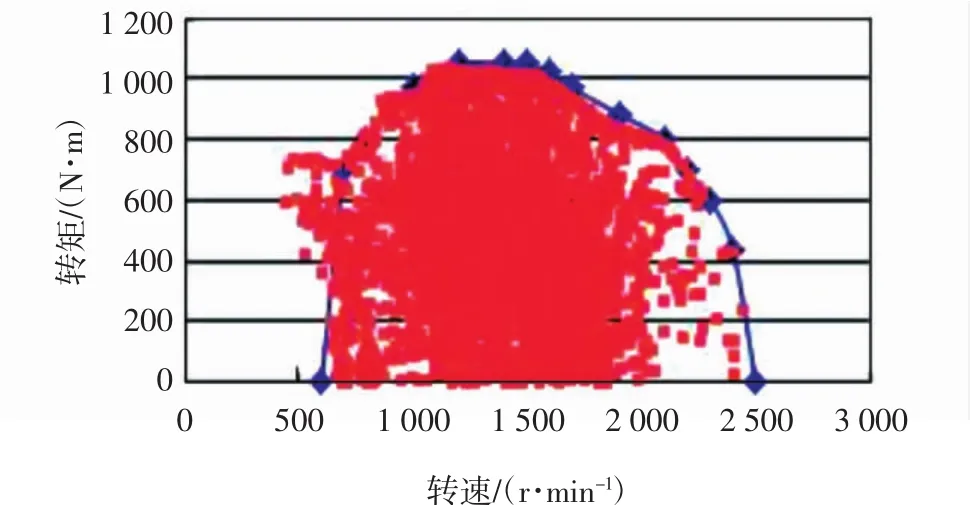

5.2.2 ECU转矩信号一致性验证

图9 车速对比

图10 车速线性分析

按照重型车国Ⅵ排放标准,采用比对最大转矩的方法,对远程排放管理车载终端获取的发动机ECU转矩信号一致性进行检查。如图11所示。在整车C-WTVC循环测试期间,某一工况点的最大转矩能达到发动机转速-转矩关系曲线上的最大基准转矩。通过远程排放管理车载终端能获取发动机的转矩相关参数,将结果进行比较分析,一致性较好。

图11 ECU转矩信号一致性检查

5.2.3 燃油消耗量一致性验证

利用CVS全流排放分析仪通过碳平衡的方法计算出燃油消耗量的瞬时值与通过远程排放管理车载终端获取的发动机燃油消耗量进行相关性分析。如图12所示。

图12 发动机燃油消耗量相关性分析

分析结果如图13和图14所示。图中,实测燃油消耗量为实际燃油消耗量;终端获取燃油消耗量为远程排放管理车载终端获取的燃油消耗量(即图12中的OBD_CAN_Fuel rate);终端获取燃油消耗量线性拟合为远程排放管理车载终端获取的燃油消耗量线性拟合。

图13 发动机燃油消耗量对比

图14 发动机燃油消耗量线性分析

从图13和图14可以看出,通过远程排放管理车载终端获取的燃油消耗量与实际燃油消耗量相关性R2在0.9以上,数据一致性较好。

5.2.4 NOx排放一致性验证

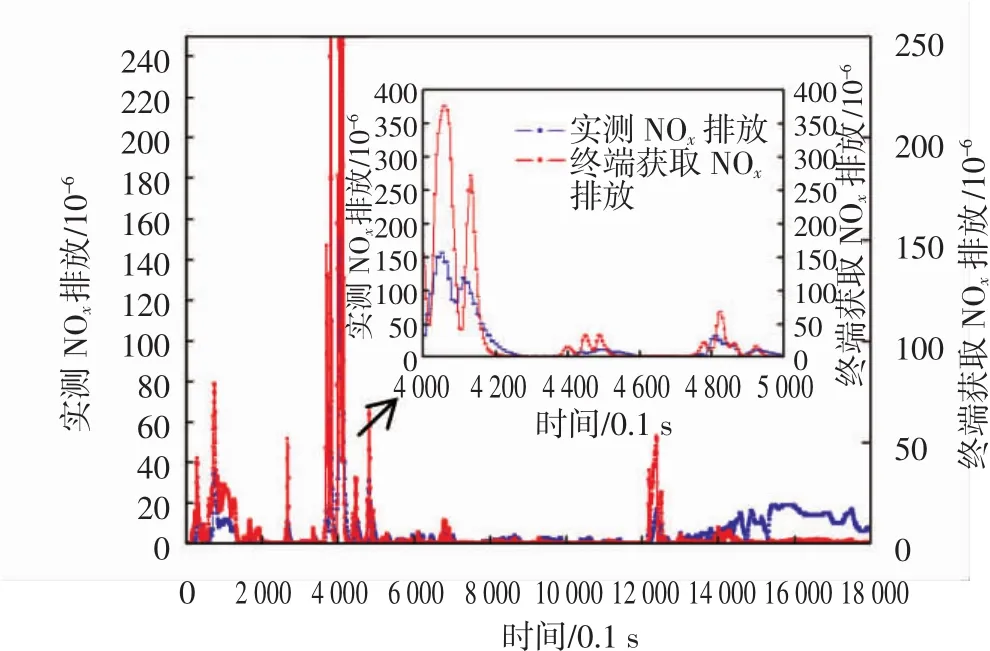

采用CVS全流排放分析仪测量NOx排放,利用该测试设备将所测NOx浓度按稀释比修正成原始排放的NOx浓度。按照重型车国Ⅵ排放标准规定的线性回归方法,对远程排放管理车载终端获取的NOx排放与所测NOx排放进行相关性分析。如图15所示。

图15 NOx排放相关性分析

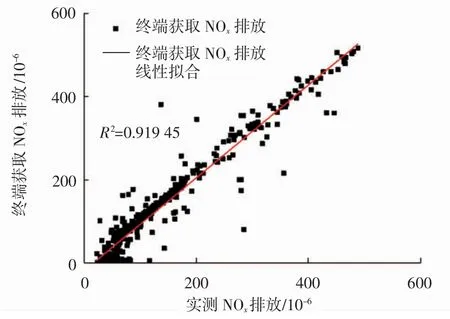

分析结果如图16和图17所示。图中,实测NOx排放为CVS全流排放分析仪测得的NOx瞬时排放;终端获取NOx排放为远程排放管理车载终端获取的NOx排放(即图 15 中的 NOx-Remote);终端获取 NOx排放线性拟合为远程排放管理车载终端获取的NOx排放线性拟合。

图16 NOx排放对比

图17 NOx排放线性分析

从图16和图17可以看出,总体来讲,通过远程排放管理车载终端获取的NOx排放值与CVS全流排放分析仪测得的NOx瞬时排放值趋势一致,但由于重型车国Ⅵ排放标准中的NOx排放值很小,基本上在250×10-6以下,NOx传感器的测试精度误差较大(通常NOx传感器本身的测量误差在10%左右),因此部分NOx瞬时排放数据误差较大。

由于NOx传感器精度及相应时间限制等原因,NOx瞬时排放值的一致性偏差较大。因此,在进行NOx相关性分析时,剔除C-WTVC循环中城市工况的前500 s瞬态工况误差较大的数据。

6 结论

1)通过远程排放管理车载终端获取的整车OBD信息能够满足重型车国Ⅵ排放标准要求。

2)满足重型国Ⅵ排放标准的整车,在OBD报警的情况下,可通过远程排放管理车载终端获取相应的故障信息,并将故障信息发送至远程排放管理监控技术平台。

3)通过对远程排放管理车载终端获取的车速数据与通过转鼓测出的车速数据进行比较计算,2组数据的相关性达到了0.997 25,一致性非常好。

4)远程排放管理车载终端可以通过“比对最大转矩的方法”进行ECU转矩信号一致性检查。

5)远程排放管理车载终端获取的发动机燃消耗量数据与实际测出的燃油消耗量数据相关性为0.94146,一致性较好。

6)为避免由NOx传感器精度及相应时间限制引起较大误差,在进行NOx排放相关性分析时,剔除C-WTVC循环中城市工况的前500 s瞬态工况误差较大的数据,远程排放管理车载终端获取的NOx排放值与所测NOx排放值相关性为0.919 45,一致性较好,能满足远程排放监控的要求。