刀尖圆弧半径对主偏角影响的分析与实验研究

王进峰,商 正,吕鹏瑞,范孝良

刀尖圆弧半径对主偏角影响的分析与实验研究

王进峰,商 正,吕鹏瑞,范孝良

(华北电力大学能源动力与机械工程学院,河北 保定 071003)

刀尖圆弧半径对加工精度、切削力等切削参数有重要影响,而主偏角直接影响切削变形和切削力的变化。为了研究车刀刀尖圆弧半径对主偏角的影响,建立了刀具要素间的几何关系。根据切削深度和刀尖圆弧半径大小,将切削条件划分为4种:①刀尖圆弧半径小于切削深度,且主偏角为90°;②刀尖圆弧半径小于切削深度,且主偏角小于90°;③刀尖圆弧半径小于切削深度,且主偏角大于90°;④刀尖圆弧半径大于切削深度。根据刀尖圆弧半径和切削深度之间的几何关系,分别计算了4种切削条件下刀尖圆弧半径导致的实际主偏角的变化。为了验证分析结果,进行了切削实验,通过分析背向力和进给力的夹角计算实验主偏角。实验结果证明,刀尖圆弧半径导致主偏角变小。

刀尖圆弧半径;主偏角;切削深度;几何关系;切削力

车刀的几何形状特征对切削过程中的切削变形、切屑形成、切削力和切削温度等有重要影响。对于标准车刀而言,其常见几何参数包括前角、后角、主偏角、刃倾角、刀尖圆弧半径等。这些几何参数对切削过程的影响往往是相互耦合、综合作用的。刀尖圆弧半径在切削过程中不仅能够保护切削刃,而且影响切削变形和零件最终的表面粗糙度。随着切削过程的进行,其半径会逐渐变大,对切削过程的影响也逐渐增大。文献[1]论述了刀尖圆弧半径对车削质量的影响;杜家熙等[2]分析了刀尖圆弧半径在球面零件加工过程中,其大小对加工精度的影响。高晓东[3]针对数控加工的特点,分析了在加工圆锥面、圆弧面和非圆曲线表面时,数控车刀刀尖圆弧半径对加工精度的影响,并论述了消除加工误差的手段;楚文斌等[4]分析了切削过程中,刀尖圆弧半径等参数对表面粗糙度的影响;黄涛显[5]研究了刀尖圆弧半径对切削过程颤振的影响。周敏[6]分析了刀尖圆弧半径对车削过程切削力的影响;牛印[7]则分析了激光辅助微铣削TC4钛合金过程中铣削力和刀具磨损与刀尖圆弧半径之间的关系;刘汉中[8]针对精密车削SiCp/2024Al复合材料的工艺特点,分析了刀尖圆弧半径对刀具磨损的影响。而刀尖圆弧半径对残余应力、表面质量、切削力和刀具磨损等方面的影响往往可通过分析刀具实际主偏角获得。SHARMAN等[9]重点分析了精密车削镍基合金Inconel718时,刀尖圆弧半径对主偏角的影响,进而造成表面残余应力的波动。探索了在进给量变化的情况下,不同的刀尖圆弧半径对残余应力分布、微结构缺陷和径向力之间的关联关系;KURAM[10]使用刀尖圆弧半径分别为0.4 mm,0.8 mm,1.2 mm的刀具铣削304不锈钢,研究了刀具磨损、切削力、表面粗糙度和切屑,在3种工况下的演变规律,尤其是由于主偏角的变化,导致轴向进给力和径向背向力的变化;SHAHABI和RATNAM[11]研究了后刀面磨损及刀尖圆弧半径的变化规律,进而研究了刀尖圆弧半径的磨损对零件表面三维形貌的影响及造成的表面质量问题。柳青等[12]为了探究高体积分数的SiCp/Al复合材料的切削加工性,分别使用0.2 mm,0.3 mm,0.4 mm和0.5 mm刀具进行正交切削实验,研究了切削速度、进给量、切削深度和刀尖圆弧半径,对表面粗糙度的影响程度。实验结果表明刀尖圆弧半径对表面粗糙度的影响仅次于进给量,属于显著性因素。本文为了揭示刀尖圆弧半径对切削过程的影响,从理论上分析刀尖圆弧半径对主偏角造成的影响。

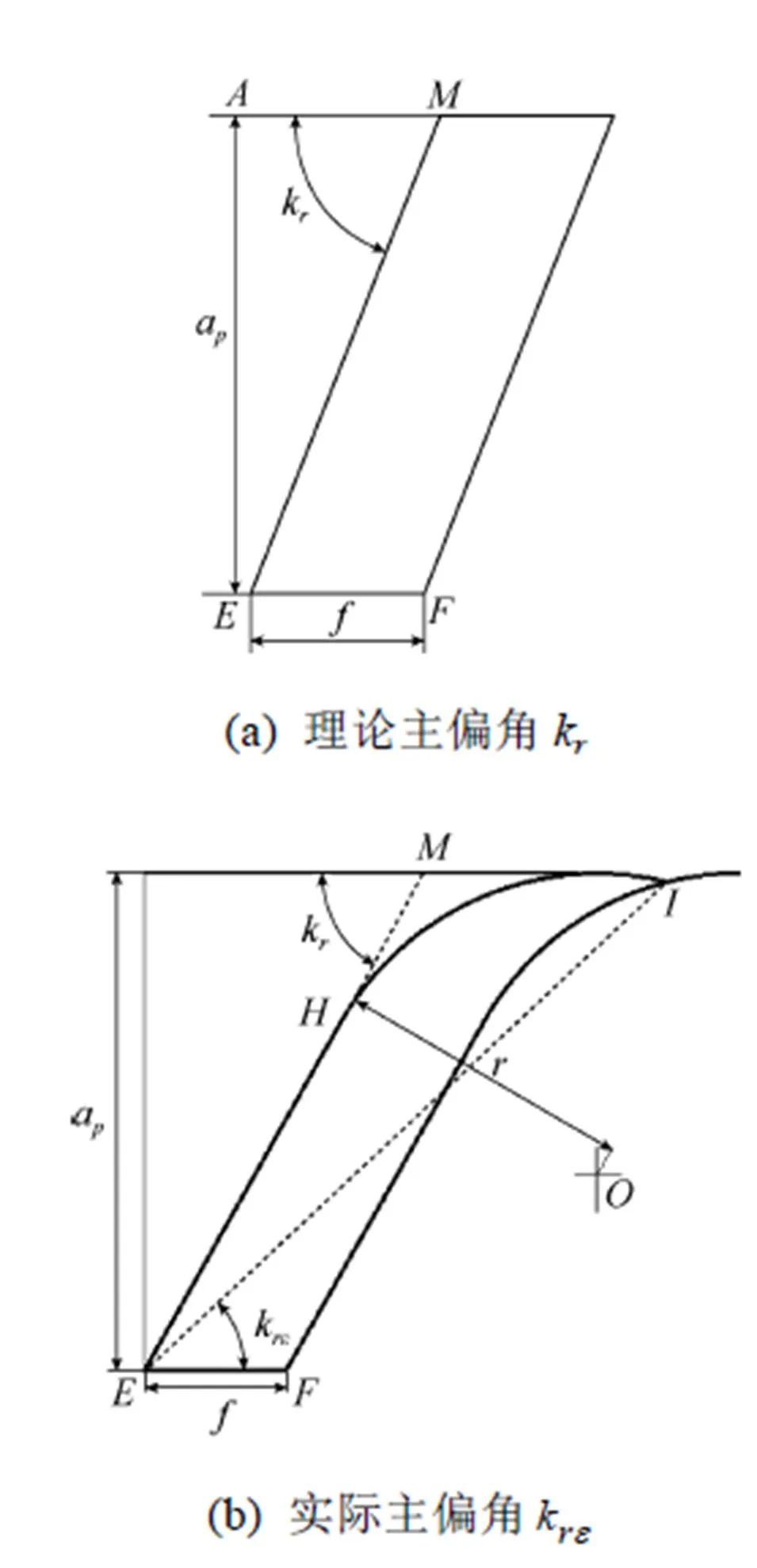

1 理论主偏角与实际主偏角

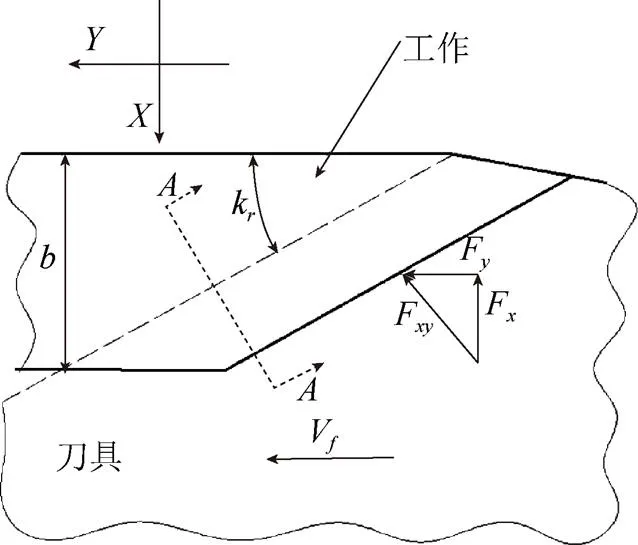

图1 主偏角的变化

2 刀尖圆弧半径r对主偏角的影响

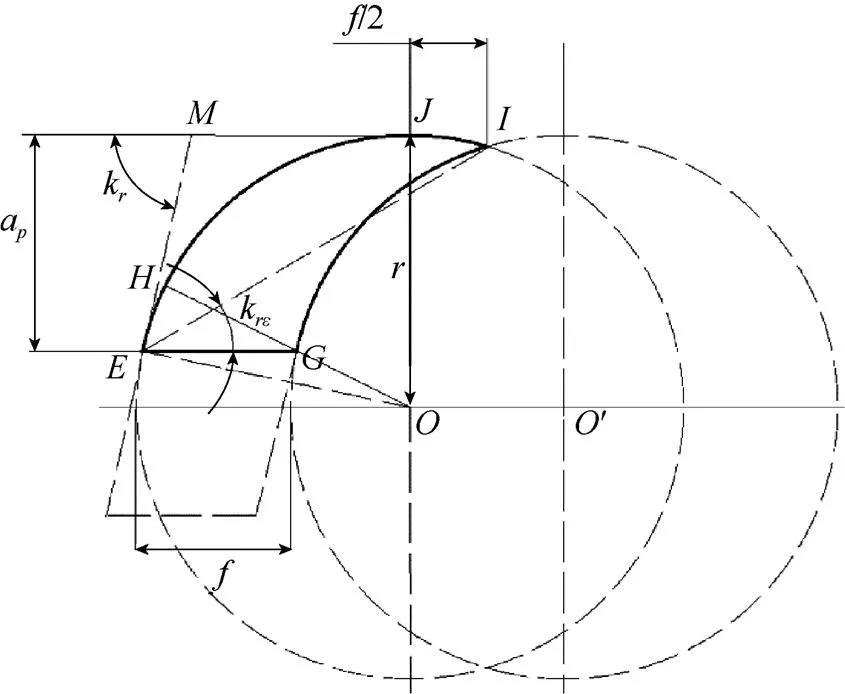

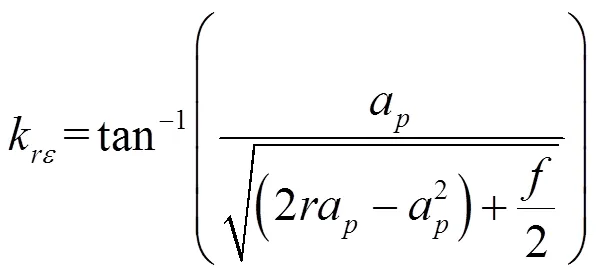

第②种切削条件,当刀尖圆弧半径r小于切削深度ap,主偏角小于90°时,其实际主偏角如图3所示。

图3 刀尖圆弧半径r小于切削深度,且主偏角小于90°

图5 刀尖圆弧半径r大于切削深度

3 切削实验

图6 背向力和进给力

表1 切削实验方案

表2 实际主偏角和实验主偏角

(1) 实际主偏角在计算时,进行了简化,即用直线段代替了直接段和圆弧段,存在计算误差。

4 结束语

根据理论研究和实验验证,可得出如下结论:

[1] 王守志, 韩金玉. 车刀刀尖圆弧半径对车削质量的影响分析[J]. 组合机床与自动化加工技术, 2016(12): 125-128.

[2] 杜家熙, 张万琴, 张凯. 刀尖圆弧半径对球面零件加工精度的影响[J]. 工具技术, 2008(9): 57-59.

[3] 高晓东. 数控车削刀具刀尖圆弧半径对加工精度影响的分析与解决途径[J]. 机床与液压, 2013, 35(1): 145-147.

[4] 楚文斌, 林大钧, 陈浩, 等. 刀具参数对加工表面粗糙度影响的研究[J]. 图学学报, 2014, 35(1): 52-56.

[5] 黄涛显. 刀具几何角度及刀尖圆弧半径对切削颤振影响的研究[D]. 上海: 华东理工大学, 2017.

[6] 周敏. 刀具刀尖圆弧半径对切削过程中切削力的影响[J]. 工具技术, 2016, 50(4): 55-57.

[7] 牛印. 激光辅助微铣削TC4钛合金中刀具磨损及切削力研究[D]. 哈尔滨: 哈尔滨工业大学, 2017.

[8] 刘汉中. SiCp/2024复合材料的精密车削工艺及刀具磨损研究[D]. 哈尔滨: 哈尔滨工业大学, 2017.

[9] SHARMAN A R C, HUGHES J I, RIDGWAY K. The effect of tool nose radius on surface integrity and residual stresses when turning Inconel 718 [J]. Journal of Materials Processing Technology, 2015, 216: 123-132.

[10] KURAM E. Nose radius and cutting speed effects during milling of AISI 304 material [J]. Materials and Manufacturing Processes, 2017, 32(2): 185-192.

[11] SHAHABI H H, RATNAM M M. Assessment of flank wear and nose radius wear from workpiece roughness profile in turning operation using machine vision [J]. The International Journal of Advanced Manufacturing Technology, 2009, 43(1-2): 11-21.

[12] 柳青, 王进峰, 赵久兰, 等. 车削SiCp/Al复合材料切削力预测模型研究[J]. 中国工程机械学报, 2018, 16(3): 211-215.

[13] YOUNG H T, MATHEW P, OXLEY P L B. Allowing for nose radius effects in predicting the chip flow direction and cutting forces in bar turning [J]. Journal of Mechanical Engineering Science, 1987, 201(3): 213-226.

[14] 叶贵根, 薛世峰, 仝兴华, 等. 金属正交切削模型研究进展[J]. 机械强度, 2012, 34(4): 531-544.

[15] ARSEEDARATNE J A, MATHEW P, OXLEY P L B. Prediction of chip flow direction and cutting forces in oblique machining with nose radius tools [J]. Journal of Engineering Manufacture, 1995, 209(4): 305-309.

Analysis and Experimental Research on Affection on Approach Angle of Tool Nose Radius

WANG Jin-feng, SHANG Zheng, LV Peng-rui, FAN Xiao-liang

(School of Energy, Power and Mechanical Engineering, North China Electric Power University, Baoding Hebei 071003, China)

Tool nose radius has an important affection on machining precision and cutting force. To research the affection on approach angle of tool nose radius, a geometry relation of tool elements is constructed. The four cutting conditions are catalogued according to the comparison between cutting depth and tool nose radius: ① tool nose radius < depth of cut, and approach angle is 90°; ② tool nose radius < depth of cut, and approach angle < 90°; ③ tool nose radius < depth of cut, and approach angle > 90°; ④ tool nose radius > depth of cut. The real approach angle is calculated caused by tool nose radius according to the geometry relation between tool nose radius and approach angle. The cutting force experiment has been conducted to verify the analysis result. Experimental approach angle is calculated by analyzing the angle between radial force and feed force. The experimental results show the tool nose radius lead to approach angle decrease.

tool nose radius; approach angle; depth of cut; geometry relation; cutting force

TP 391

10.11996/JG.j.2095-302X.2019020256

A

2095-302X(2019)02-0256-05

2018-09-03;

2018-10-06

国家自然科学基金项目(51301068);河北省自然科学基金项目(E2014502003);中央高校基本科研业务费专项资金项目(17MS148);河北省高等学校科学技术研究项目(Z2015127)

王进峰(1977-),男,山东荣成人,副教授,博士,硕士生导师。主要研究方向为数字化制造、智能制造。E-mail:wjf266@163.com