某48 m+80 m+48 m混凝土梁桥施工监控方法研究

甘季中,庞建利

(1.西北民族大学,甘肃 兰州 730030;2.甘肃省新型建材与建筑节能重点实验室,甘肃 兰州 730030;3.兰州民大土木工程科技有限公司,甘肃 兰州 730030)

0 引言

本论文研究对象为预应力混凝土连续梁桥,采用悬臂施工。该类桥梁的形成要经过一个复杂的过程,施工工序和施工阶段较多,各阶段相互影响,且这种相互影响又有差异,这就造成各阶段的内力和位移随着混凝土浇筑过程变化而偏离设计值的现象,甚至超过设计允许的内力和位移,若不通过有效的施工控制及时发现、及时调整,就可能造成成桥状态的梁体线形与内力不符合设计要求或在施工过程中结构的不安全。

在施工过程中,为保证合拢前悬臂端竖向挠度的偏差、主梁轴线的横向位移不超过容许范围、保证合拢后的桥面线形良好、保证在施工中主梁截面不出现过大的应力,必须对该桥主梁的挠度、应力等施工控制参数做出明确的规定,并在施工中加以有效的管理和控制,以确保该桥在施工过程中的安全,并保证在成桥后主梁线形符合设计要求。

对于分阶段悬臂浇筑施工的预应力混凝土连续梁来说,施工控制就是根据施工监测所得的结构参数真实值进行施工阶段计算,确定出每个悬浇阶段的立模标高,并在施工过程中根据施工监测的成果对误差进行分析、预测和对下一阶段立模标高进行调整,以此来保证成桥后的桥面线形、保证合拢段悬臂标高的相对偏差不大于规定值以及结构内力状态符合设计要求。

对该桥进行施工监控的目的就是确保施工过程中结构的可靠度和安全性,保证桥梁成桥桥面线形及受力状态符合设计要求,主要控制内容为:主梁线形、受力。

1 施工控制基本理论

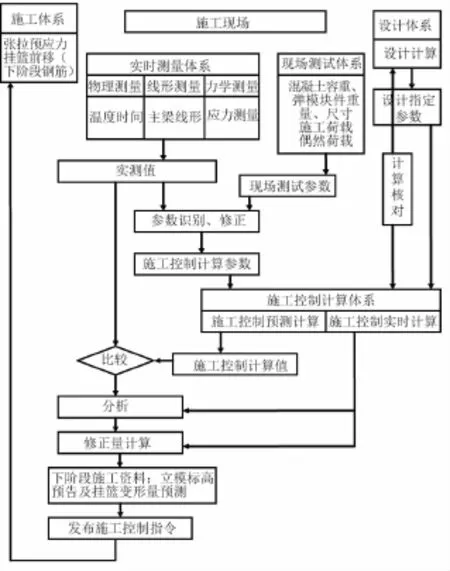

在绕城高速特大桥48 m+80 m+48 m连续梁的施工监控中,对梁体线形进行重点控制。在控制过程中,监控方采用自适应控制方法对本桥进行线形控制,采用最小二乘法对结构参数进行调整、估计,见图1。

图1 绕城高速特大桥48 m+80 m+48 m连续梁施工监控体系

1.1 连续梁桥施工控制的特点

本桥预应力混凝土连续梁桥结构在悬臂施工阶段是静定结构,合拢过程中如不施加额外的压重,成桥后内力状态一般不会偏离设计值很多,因此连续梁桥施工控制的主要目标是控制主梁的线形。对于混凝土连续梁桥,若已施工梁段上出现误差,除张拉预备预应力束外,基本没有调整的余地,且这一调整量也是非常有限的,而且对梁体受力不利。因此,一旦出现线形误差,误差将永远存在,对未施工梁段可以通过立模标高调整已施工梁段的残余误差,如果残余误差较大,则调整需经过几个梁段才能完成。

根据上述分析,悬臂浇筑连续梁桥施工中标高控制的特点是,已完成梁段的误差无法调整,而未完成梁段的立模标高只与正装模拟计算有关,与已完成梁段的误差基本无关。因此,在图2自适应施工控制原理图中的下半环,即控制量反馈计算,在连续刚构施工控制中一般不起作用。同时,上半环,即参数估计及对计算模型的修正就显得尤为重要,只有与实际施工过程相吻合的计算模型计算出的预报标高才是可实现的。

图2 自适应施工控制基本原理

1.2 自适应施工控制系统

对于预应力混凝土桥梁,施工中每个工况的受力状态达不到设计所确定的理想目标的重要原因是有限元计算模型中的计算参数取值,主要是混凝土的弹性模量、材料的比重、徐变系数等,与施工中的实际情况有一定的差距。要得到比较准确的控制调整量,必须根据施工中实测到的结构反应修正计算模型中的这些参数值,以使计算模型在与实际结构磨合一段时间后,自动适应结构的物理力学规律。在闭环反馈控制的基础上,再加上一个系统参数辩识过程,整个控制系统就成为自适应控制系统。

当结构测量到的受力状态与模型计算结果不相符时,把误差输入到参数识别算法中去调节计算模型的参数,使模型的输出结果与实际测量到的结果相一致。得到修正的计算模型参数后,重新计算各施工阶段的理想状态,按照上述反馈控制方法对结构进行控制。这样,经过几个工况的反复辨识后,计算模型就基本上与实际结构相一致了,在此基础上可以对施工状态进行更好的控制。

对于采用悬臂拼装或悬臂浇筑的桥梁,主梁在墩顶附近的相对线刚度较大,变形较小,因此,在控制初期,参数不准确带来的误差对全桥线形的影响较小,这对于上述自适应控制思路的应用是非常有利的。经过几个节段的施工后,计算参数已得到修正,为跨中变形较大的节段的施工控制创造了良好的条件。

2 绕城高速80 m连续梁施工监控实施流程

施工控制按照施工→量测→识别→修正→预告→施工的循环过程,其实质就是使施工按照预定的理想状态顺利推进。由于实际上不论是理论分析得到的理想状态还是实际施工都存在误差,所以,对本桥进行施工控制的核心任务就是对各种误差进行分析、识别、调整,对结构未来状态做出预测。

对于本桥,由于在梁段浇筑完成后,除张拉预备预应力索外,基本没有调整的余地,而只能针对已有误差在下一未浇筑梁段的立模标高上做出调整,所以,要保证本桥控制目标的实现,最根本的就是对立模标高做出尽可能准确的预测,依靠预测控制。

鉴于本桥已完成阶段的不可控性以及施工中对线形误差的纠正措施的有限性,控制误差的发生就显得极为重要,所以施工中采用自适应控制法对其进行控制。基本思路为当结构的实测状态与模型计算结果不符时,通常将误差输入到参数辨别算法中去调整计算模型的参数,使模型的输出结果与实测结果一致,得到修正的计算模型参数后,重新计算各施工阶段的理想状态,经过几个阶段的反复识别后,计算模型就基本与实际结构一致,从而对施工过程进行有效控制。

绕城高速特大桥48 m+80 m+48 m连续梁自适应施工控制流程见图3。

3 结构分析参数

3.1 荷载

(1)恒载:按设计图提供的尺寸,并根据施工现场采集的参数进行必要的修正,考虑结构梁体自重N=26.5 kN/m3;二期恒载170.32 kN/m和临时荷载,并考虑了桥面排水坡对结构重量和刚度的影响;

图3绕城高速特大桥48 m+80 m+48 m连续梁自适应施工控制方法流程图

(2)温度及混凝土收缩、徐变影响:计算中按规范考虑了结构局部温差效应及考虑混凝土实际加载龄期的收缩、徐变的影响;

(3)预应力:按规范计入预应力损失,按设计图分阶段进行张拉。

3.2 材料特性

计算中所采用的主要材料特性值见表1。

表1 计算所用材料特性

其中,混凝土的弹性模量、钢绞线的弹性模量取自《铁路桥涵钢筋混凝土和预应力混凝土结构设计规范》(TB10002.3-2005)。

3.3 混凝土收缩、徐变参数

混凝土收缩、徐变参数按照规范取值。

3.4 预应力钢束

纵向预应力钢束弹性模量取自表1的试验结果,摩阻损失参数参考规范及设计图取值。

3.5 混凝土加载龄期及外部环境

计算考虑外界环境为野外一般条件,每个悬臂现浇梁段的加载龄期为7 d。在施工程中,混凝土加载龄期等参数可能与实际情况不符,将根据实际情况进行调整。

3.6 挂篮重量

挂篮按照60.0 t考虑。

3.7 计算方法及计算模型

根据设计图反映的内容,对全桥总体结构建立能反映施工荷载的有限元模型,对该桥进行了正装分析,得到各阶段主梁变形状态。计算模型中根据悬臂施工梁段的划分、支点、跨中、截面变化点等控制截面将全桥主梁划分为67个结点和66个单元。

全桥总体计算模型见图4。

图4 全桥计算模型

图4中示出了成桥阶段的预应力钢束。

3.8 主梁施工阶段划分

根据设计图纸所示施工阶段及需完成工作将本桥划分为42个施工阶段。

4 梁体位移计算结果

4.1 成桥阶段累计位移

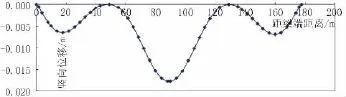

按照设计参数计算绕城高速48 m+80 m+48 m连续梁成桥阶段累计位移见图5,图5中示出了成桥阶段即二期恒载铺装后和收缩徐变3 650 d后的累计位移。

图5 成桥阶段梁部累计位移

4.2 活载竖向位移

中-活载作用下箱梁向下的位移见图6。

图6中活载作用下箱梁最大竖向位移

4.3 立模标高的确定

在主梁的悬臂浇筑过程中,梁段立模标高的合理确定,是关系到主梁线形是否平顺、是否符合设计的一个重要问题。如果在确定立模标高时考虑的因素比较符合实际,而且加以正确的控制,则最终桥面线形较为良好。

立模标高并不等于设计桥梁建成后的标高。一般要设置一定的预拱度,以抵消施工中产生的各种变形(竖向挠度)。其计算公式如下:

式中:Hn为n号梁段前端立模高程;An为n号梁段前端设计高程;Bn为n号梁段前端计算挠度;Cn为n号梁段前端预计挂篮变形值;Dn为n号梁段前端高程调整值,包括考虑模板间隙、托架沉降、(n-1)号梁段高程偏差调整值、计算与实际挠度差值调整值等。

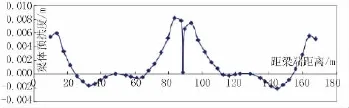

其中挂篮变形值是根据挂篮加载试验确定的,在施工过程中加以考虑。根据上述计算式和监控分析,可以计算出各梁段的预拱度(相对于设计标高),见图7。

图7 梁体预拱度

图7中预拱度计算结果不包括挂篮变形,在施工中需要计入挂篮变形对预拱度进行修正。挂篮变形需要根据挂篮预压试验与上阶段浇筑混凝土时梁体及挂篮的变形来估算。

5 结论

施工监控过程中,应用了自适应控制理论进行标高控制,在施工过程中,根据实测结果与计算结果的对比,调整了计算模型的混凝土自重、预应力张拉效应、结构收缩徐变效应,使得各阶段结构的实测位移和计算位移基本接近。主要监控结论如下。

(1)成桥阶段所有节点标高与设计线形的误差均在1.5 cm以内,满足控制目标要求;成桥线形平顺,能保证后期铺设桥面系的要求,满足设计及施工规范要求。说明本桥悬臂阶段的立模标高合理,准确地预测了本桥各施工阶段梁体发生的位移。

(2)各施工阶段梁体实际发生的位移与理论位移接近,说明施工监控所采用的计算模型及计算参数能反映该桥的实际状况。

对于预应力混凝土连续梁桥,在施工监控初期,应针对连续梁桥的结构特点、施工组织方案,提出有针对性的线形控制方案,选择适当的施工控制方法,建立施工控制体系。

对于本类桥梁,可采用自适应可控制方法进行施工控制,并采用灰色理论等方法对梁体挠度和预拱度进行辅助预测。