动态硫化EPDM/PP共混物性能影响因素的研究

王中亚,刘海燕,侯红霞,王 辉

(山东玉皇化工有限公司 技术研发中心,山东 东明 274512)

橡胶工业历经百余年的发展,如今已成为许多发达国家重要的传统产业,约有10万种各类橡胶制品遍及人类社会的各个领域。在第二产业群中,以弹性体材料工业独树一帜。20世纪60年代,Gessler等最早提出了部分动态硫化的概念,后来Coran 等又提出了动态全硫化技术,热塑性弹性体(TPE)应运而生[1-3]。

近年来,EPDM在PP增韧中的应用较为普遍,对PP的增韧效果显著。因为连续相基料是热塑性塑料,所以可以采用与通用热塑性塑料树脂一样的成型方法如注射、挤出、吹塑、压延成型等,所以不需要像传统橡胶制品加工工艺一样,需要炼胶、硫化工艺,降低了设备投资、劳动力成本,提高了效率[4-5]。

动态硫化三元乙丙橡胶/聚丙烯(EPDM/PP)是EPDM与PP进行共混时EPDM被“就地”硫化成交联颗粒并均匀分散于PP基质中的一种动态硫化热塑性弹性体材料[6-7]。通过动态硫化制备的热塑性弹性体,因为其中的橡胶分散相得到了交联,所以可大幅提高简单共混型热塑性弹性体的性能,如高温永久变形性、耐热性和耐油性等。

本实验采用EPDM3745/PPBI1000为基础实验原料 ,通过考察橡塑比、硫化体系以及硫化剂用量对动态硫化EPDM/PP共混体系的影响,以期找到该体系制备热塑性弹性体的性能最佳工艺配方。

1 实验部分

1.1 实验原料

三元乙丙橡胶(EPDM3745),美国陶氏杜邦公司;聚丙烯(PPBI1000),韩国三星道尔股份有限公司;POE8150,美国陶氏杜邦公司;抗氧剂168、抗氧剂1010、聚乙烯蜡(PE)、硬质酸钙(CaSt2)、滑石粉(2500目)、氯化亚锡(SnCl2) ,硬质酸(SA) 、氧化锌(ZnO) ,均为市售。

1.2 实验设备

SHR-10型高速混合机,张家港格瑞科技发展有限公司;SHJ-20B型双螺杆挤出机,南京杰恩特机电有限公司;SSF700-K5型注塑成型机,宁波双盛塑料机械有限公司;CMT6104型电子万能试验机,美特斯工业系统(中国)有限公司;MFI-1211型熔体流动速率测定仪,承德市金建检测仪器有限公司;HT-6150邵A硬度计,广州兰泰仪器仪表有限公司。

1.3 动态硫化工艺

将实验原料干燥后,按照实验配比将EPDM和PP原料、滑石粉、抗氧剂以及其它实验助剂依次加入到高速混合机中并在室温条件下混合15min,出料备用。预混料采用双螺杆挤出机熔融共混动挤出,经水冷、干燥后进行造粒,将粒料在烘箱中(100℃)干燥4h,加入硫化剂后在双螺杆挤出机上(170~190℃)进行动态硫化挤出,造粒、干燥。

1.4 性能测试

将动态硫化、干燥后的粒料,在注塑成型机上注塑成型,注塑温度:180~220℃,压力:60~70MPa,按标准规定的模具注塑制样。

熔体流动速率(MFR)按GB/T3682-2000进行测试,温度190℃,负荷为2160g。

拉伸性能和断裂伸长率按GB/T1040-2006进行测试,试验速度为50mm/min,测试温度为室温。

邵A硬度按GB/T23651-2009进行测试。

2 结果与讨论

三元乙丙橡胶(EPDM)和聚丙烯(PP)共混物通过动态硫化能较好的交联形成网状结构,进而对PP增韧能起到较好的效果,其性能也得以进一步提高。通过实验,探讨了实验原料、橡塑比、硫化体系以及硫化剂的加入量对EPDM/PP共混物性能的影响。

2.1 实验原料对EPDM/PP共混体系动态硫化的影响

通过查阅相关文献、测试原料物性参数,确定采用PP(PPBI1000)和EPDM 橡塑共混体系,控制橡塑比为30/70(质量份),以酚醛树脂(SP201)为硫化剂,SnCl2为助硫化剂,SA 、ZnO 为活化剂,168、1010为抗氧剂,CaSt2、滑石粉(2500目)为填料,PE蜡为软化剂,考察了PP(BI1000)与不同牌号的EPDM共混体系动态硫化对共混物力学性能的效果,实验结果见表1。

表1 EPDM牌号对EPDM/PP(BI1000)共混物力学性能的影响

从表1可以看出,不同牌号的橡胶相三元乙丙橡胶(EPDM)对EPDM/PP共混体系动态硫化的力学性能影响较大,综合性能较好的三元乙丙橡胶牌号为EPDM3745。

2.2 橡塑比对EPDM/PP共混物性能的影响

EPDM/PP动态硫化制备的热塑性弹性体是由PP和EPDM共混而成,该共混物的力学性能受橡塑比的影响较大。固定工艺配方(质量份):SP201 3.0份,SA 1.0份,ZnO 2.0份,1010 1.0份,168 0.2份,SnCl20.4份,CaSt21.0份,滑石粉(2500目) 10.0份,PE蜡 2.0份,并添加20份POE8150作为增韧剂,在双螺杆挤出机上共混挤出,制样,测试得出如下结果。详见表2。

表2 橡塑比对EPDM/PP动态硫化共混物力学性能的影响

从表2可以看出,橡塑比对力学性能的影响较大,橡塑比提高,断裂伸长率也提高,而拉伸强度和其他性能则逐渐下降。这是因为加入EPDM后,相对于PP而言,共混物分子的内聚力下降,模量降低,从而使拉伸强度和弯曲强度降低,但EPDM的加入降低了PP的结晶度,细化了PP的球晶结构,并有利于应力的均匀分布和松弛,故提高了共混物的断裂伸长率。随着橡塑比的降低,EPDM/PP共混物的模量、拉伸强度、压缩永久变形、100%定伸应力和硬度均有所增大,扯断伸长率是先增大后减小,耐溶剂性和加工流动性提高。

2.3 不同硫化体系对EPDM/PP共混物性能的影响

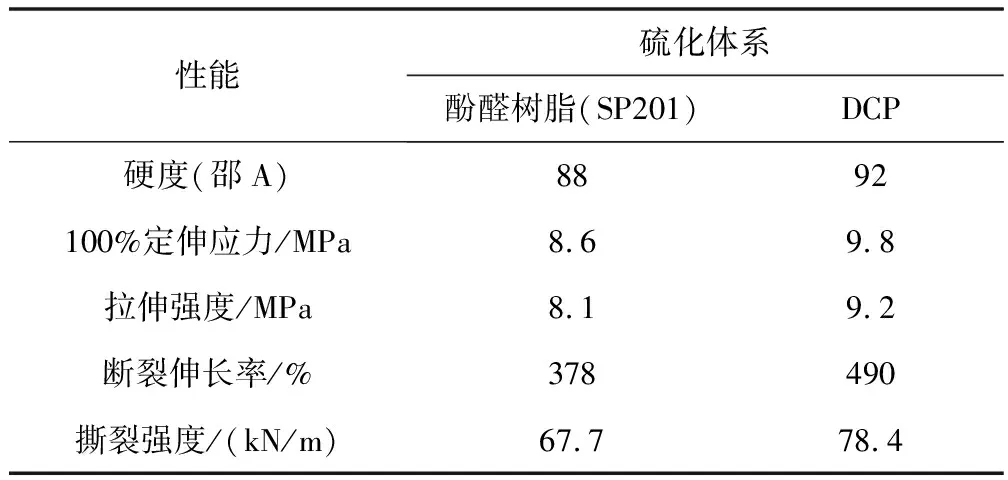

众所周知,动态硫化热塑性弹性体(TPV)是一个需要化学交联的材料。硫磺(S)是橡胶最常用的交联剂,但是S硫化有一个特点就是橡胶主链存在双键时比较容易进行,而对于EPDM是饱和橡胶,所以常用的S硫化并不适用。笔者着重研究了酚醛树脂和过氧化二异丙苯(DCP)在EPDM/PP共混体系中作为硫化剂对性能的影响。见表3。

固定工艺配方,对于EPDM/PP共混体系,采用不同的硫化体系得到的热塑性弹性体的力学性能也存在较大的差别。从表3可以看出,合理的选择硫化体系对共混物的力学性能以及加工性能至关重要。用过氧化物硫化剂(DCP)动态硫化制备的热塑性弹性体力学性能较佳,也具有良好的加工性能。

表3 硫化体系对EPDM/PP共混物力学性能的影响

注:橡胶相为EPDM3745,塑料相为PPBI1000,橡塑比为70/30。

2.4 DCP用量对EPDM/PP制备物性能的影响

DCP作为硫化剂,在EPDM/PP动态硫化过程中一方面使EPDM得以交联,另一方面也会对PP产生交联和降解,从而影响EPDM/PP共混物的性能。笔者在实验过程中采用DCP作为硫化剂,选定EPDM3745/PPBI1000(70/30)为原材料并确定其他工艺参数,利用双螺杆挤出机制备EPDM/PP动态硫化热塑性弹性体,研究了DCP用量对材料性能的影响,探索了EPDM/PP动态硫化制备热塑性弹性体性能最佳的DCP用量。见表4。

表4 DCP用量对EPDM/PP动态硫化共混物力学性能的影响

注:转速: 20×12r/min,喂料速度:4~6,温度:170~190℃,DCP用量:占EPDM的份数。

从表4可以看出,随着DCP用量的增加,EPDM/PP共混物的拉伸强度、断裂伸长率、撕裂强度均呈先增大后减小的趋势,而硬度则基本上一直呈增大的趋势。分析原因,随着DCP用量的增加,EPDM开始适度交联形成网状结构,当DCP用量达到1.0份时各项指标均达到最大值,再继续增加DCP用量EPDM就会过度交联,同时PP也会出现一定程度的降解,EPDM/PP动态硫化TPV各项指标就会呈现逐渐降低的现象,而硬度也会增大,从而影响TPV的加工使用性能。

3 结论

(1)考察了原料对EPDM/PP动态硫化制备热塑性弹性体性能的影响,选择共混物性能较好的EPDM3745和PPBI1000作为研究的基础原料。

(2)橡塑比对EPDM/PP共混动态硫化制备热塑性弹性体性能的影响较大,通过实验研究分析EPDM/PP为70/30时综合性能较佳。

(3)对比酚醛树脂和DCP分别作为EPDM/PP动态硫化过程中的硫化剂,研究发现EPDM/PPBI1000=70/30时,DCP的硫化效果更好。

(4))适量的DCP能使EPDM/PP共混物适度的交联,实验范围内DCP用量在1.0份时EPDM/PP共混物动态硫化的力学性能最佳。