深水海底管道预调试技术发展现状概述

曹学文,曹忠正,谢振强,王军,郑松贤

1.中国石油大学(华东)储运与建筑工程学院,山东青岛 266000

2.海洋石油工程股份有限公司,天津 300450

在油气管道投产之前,均需对管道内部进行预调试工作。通过海底管道预调试中的水压试验、排水、干燥、惰化等工艺,实现海底管道的清洁和干燥,减少管道腐蚀,同时可以减少天然气管道水合物的形成,提高海底管道流动效率。

与浅水海底管道预调试不同,深水油气开发中常采用半潜式平台和水下生产系统相结合的开发模式[1],如图1 所示,井口、管汇、管道等都置于海床上,通过立管实现管汇与平台的连接。同时,深水海底管道的外压巨大,这不仅对管道选材和连接工艺产生影响,也对预调试工艺提出了相应的要求[2]。

图1 我国南海某深水气田开发系统示意

1 预充水工艺

深水海底管道预调试过程中的预充水工艺可以利用深水高压控制充水量的方法进行,在压力平衡之后再启用泵[3]。

管道预充水工艺所使用的海水需要经过过滤和添加化学药剂两步进行预处理,化学药剂包括缓蚀剂、除氧剂、杀菌剂、染色剂等[4]。在充水过程中,至少需要两个清管器来隔绝气、液两相,以满足DNV 规范中对水压试验含气量不超过0.2%的要求。

预充水工艺的主要设备包括远程充水模块(如图2 所示)和化学药剂加注模块(如图3 所示),先通过这两个模块对海水进行预处理,然后用处理过的海水推动预置在管道入口的清管球(一般是由直板清管球和泡沫清管球组成的清管列车)沿管道前进。通常当充水体积达到管容的95%时,管内压力与海水静压达到平衡,预充水过程结束,之后通过泵增压的方式使海水充满管道。

图2 远程充水模块

图3 化学药剂加注模块

2 充水、清洗、测径工艺

泵增压充水往往与清洗、测径和内检工艺一同进行[5]。通常利用清管列车完成这些工艺,清管器之间的介质和动力通过下放软管(downline)传送。

针对不同管道,采用的清洁方法和要求不同,这取决于管道长度、是否有内涂层、预计输送规模等因素。规范要求测径和内检测工艺必须进行[6]。

充水、清洗、测径工艺采用的清管列车如图4所示。其中1 ~4 号清管器为带有清洁刷的高密封板式清管器,5 ~6 号清管器为用于测径的量规清管器。

图4 充水、清洗、测径工艺采用的清管列车

3 水压试验

深水海底管道的水压试验必须通过使用水下机器人(ROV)操作水下试压管汇(见图5)来实现[7]。在管道充满水之后,一般需要一段时间使已充入的水与管道环境换热,使得温度趋于稳定,然后开始对管内的水进行加压。

图5 水下试压管汇

利用加压初始阶段的压力-容量曲线可估算充入水的残余空气含量,规范要求水压试验的最大空气含量为0.2%。继续加压至最大试验压力(一般定为设计压力的1.25 倍)[8]。然后保持24 h,在此期间连续监测并记录压力和温度。在温度稳定的情况下,若管道压力在24 h 内维持稳定,说明管道通过了水压试验。

4 排水工艺

在深水海底管道预调试工艺流程中,为了操作方便、提高效率,排水、干燥、惰化等工艺往往通过清管列车实现。排水、干燥、惰化等工艺采用的清管列车如图6 所示。其中,1 号清管器为用于测径的量规清管器,2 ~6 号清管器为用于清洁和隔离介质的高密封板式清管器。淡水介质用于管道除盐,乙二醇用于干燥管道,氮气用于惰化管道。

由于深水海底管道往往存在很大沿程高差,所以排水工艺所需推力较大。其推力由平台或船舶上的压缩机组提供,经downline 送入管内[9]。对于深水项目,一般采用大型船舶,虽然价格高,但可以明显缩短工作时间,并且抗风浪能力更强。

图6 排水、干燥、惰化工艺采用的清管列车

5 干燥工艺

受深水项目工作条件的限制,注醇干燥是最适合深水海底管道的干燥技术[10-17]。其具体操作方法是:在除水过程中,将醇注入到水、气分界处的清管列车中,在气体推动下前进,残余水被醇吸收,从而对整个管道进行干燥处理。

由于醇类对海洋生物都是有毒性的,因此,在深水项目中醇类排放有严格限制,必须回收或经处理后排放。

甘醇用量的计算主要取决于对管道排水后残留的水膜中残余水量的估计。采用甘醇类吸湿剂,干燥后管道末端排出的甘醇质量分数不得低于85%。其计算可采用浓度均匀分布和浓度线性分布两种方法。

5.1 按浓度均匀分布计算清管后的三甘醇质量分数[18]

假设VL体积的三甘醇和水的混合物同时进入隔室并与VT体积的三甘醇充分混合,VL体积混合物同时进入下一个隔室。假设水和三甘醇均匀分布在整个管道中(Cw,0=100%),每个隔室的最终平均水质量分数为:

式中:Cw,i为第i 间隔室的水质量分数平均值;CTw,i为第i 间隔室三甘醇原始水质量分数,假设取CTw,i=1%;VT为三甘醇原始体积(隔室体积);VL为泄漏的液体体积;i 为隔室号,从清管球之前的试压水到清管球之后的干空气(空管道)依次编号为0,1,…,N(N 为清管球的个数)。

于是各隔室中最后的平均三甘醇质量分数为:CT,i=100%-Cw,i。

这种计算方法偏保守,因为混合液的黏度较大,进入下一隔室的液量会少于VL。

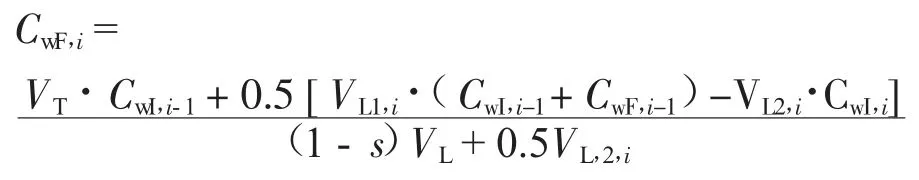

5.2 按浓度线性分布计算清管后的三甘醇质量分数[19]

假设VL1体积的三甘醇和水的混合物逐渐进入隔室,并且与VT体积的三甘醇均匀混合,然后又有VL2体积的混合物逐渐进入下一个隔室。假设在整个管道中水和三甘醇的质量分数都是线性分布的(Cw,F,0=100%),如图7 所示。

图7 三甘醇和水的质量分数线性分布示意

则各隔室中最后的水质量分数为:

式中:CwF,i为第i 间隔室最终水质量分数;CwI,i为第i 间隔室三甘醇原始水质量分数,假设三甘醇取CwI,i=1%;VT为三甘醇原始体积(隔室体积);VL1为进入隔室的液体体积,VL1=VF+(i-1)·s·VT(此时i=1);VL2为流出隔室的液体体积,VL2=VF+i·s·VT;VF为泄漏的液体体积;s 为滑脱比率(经验值),s=(隔室中原来的体积-后来的体积)/原来的体积。

6 惰化工艺

惰化工艺一般指在干燥管道内注入氮气,用于隔绝干燥用气和投产的天然气,而且可以进一步干燥、惰化管道[20-21]。

在注氮的工艺中,可以利用液氮蒸发获得氮气。图8 表示在不同的压力下获得100 m3的氮气所需的液氮的量。

在管道置换过程中,应尽可能保持紊流,这有利于置换操作[22]。若管道容积为VP(m3),考虑氮气损失及压力平衡过程,同时参考输气管氮气置换经验,氮气用量应该为3VP(m3)[23]。

图8 不同压力下获得100 m3 的氮气所需的液氮的量

7 结束语

深水油气开发常采用半潜式平台和水下生产系统相结合的开发模式,因此深水海底管道预调试工作受水深和作业平台面积的限制,与传统海底管道预调试作业相比具有较大的不同,深水海底管道的预充水工艺可利用管外海水高压自由充水,干燥工艺最宜采用注醇干燥等。同时,充水清洗测径工艺和水压试验工艺需要采用水下清管(试压)撬+ROV 的方式,减少了人员和设备的投入。

本文通过总结现有预调试工艺,改进了管道干燥甘醇用量的计算方法,合理选择适合深水海底管道预调试技术方案,可对高效实现深水海底管道的预调试作业起到技术参考作用。