多板组合焊接型法兰吊盖结构设计与有限元分析

曹晨星,郭瑞,田展超,张仕经

中国石油天然气第六建设有限公司,广西桂林 541004

吊盖作为设备吊装中的关键承载部件,其结构设计与强度核算是重点。大吨级多板组合焊接型(以下称组合型)吊盖结构相比传统整体锻造成型的单吊耳板单盲板型(以下称单板型)结构最大的优势就是制作成本低,但由于其结构的复杂性与设计规范的欠缺,设计人员在大吨级吊盖设计时仍旧倾向于选择传统锻造结构以保证安全。有限元法计算结果的精确性得到了各界一致认可[1]。本文利用有限元法对组合型吊盖与装配销轴进行了应力计算和强度分析,为吊盖结构的可靠性提供了理论依据,确保了吊盖设计的科学性。

1 工程概况

中海油气(泰州)石化170 万t/a 加氢精制装置中加氢精制反应器质量为268.0 t,全长23.9 m,位号164-R-101,外形尺寸为φ4050mm×23903mm,重心位置距设备裙座底部12.5 m,主吊点设置在顶部法兰吊盖,溜尾吊点设置在裙座底部板式吊耳。该设备吊装采用“单主机提升单机溜尾递送”的吊装工艺,设备主吊点需要设计一套与其顶部法兰相匹配的法兰式提升盖,由于设备重量大,且吊装过程中吊盖受力复杂,如何在保证强度要求的前提下设计成本较低的吊盖结构成为本次吊装工程的重点及难点。

2 吊盖结构设计

根据反应器顶部法兰详图、设备质量以及项目所拥有的材料资源,参考相关设计资料与规范,结合有限元计算结果不断优化改进,确定出如图1 所示的吊盖结构,其吊耳为双板结构,法兰盲板为钢板组合焊接结构[2-3],材料为Q235B,吊盖耳孔与项目部现有的800 t 级卸扣销轴配合使用,销轴材料为35GrMo。

图1 吊盖结构

3 吊盖在吊装过程中的受力分析

在吊装过程中,可分为始吊、翻转和直立就位3个阶段。根据设备在吊装中的运动状态,建立如图2 所示的力学模型。

图2 设备吊装力学模型

图中F 为吊盖处所受力;T 为溜尾吊耳处所受力;LT为溜尾吊耳孔所在底面与设备重心的距离;L 为吊盖耳孔与溜尾吊耳孔所在底面的距离;H 为溜尾吊耳孔与设备轴线的距离;θ 为设备与水平面夹角;G 为设备重量。根据力矩平衡原理对溜尾耳孔处力矩可列方程:F(L·cosθ+H·sinθ)-G(LT·cosθ+ H·sinθ)=0;则吊盖所受力F=G(LT·cosθ +H·sinθ)/(L·cosθ+H·sinθ)。

设备起吊时考虑动载系数,设备及计算参数见表1,θ 以10°为增量,将相关参数代入式(2),计算设备从起吊到直立过程中,吊盖在各角度(设备与水平面夹角)的受力值,结果见表2。

表1 设备及计算参数

表2 吊盖在各角度下的受力值

4 有限元分析

4.1 吊盖结构有限元分析

4.1.1 有限元模型的建立

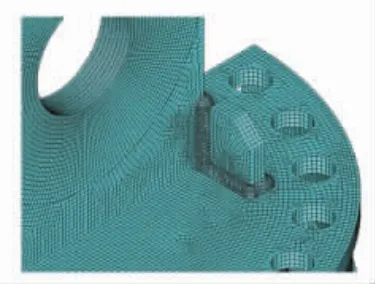

该吊盖有较多的尖锐处,采用有限元计算容易出现应力集中现象,在建立三维模型时,对较尖锐处按照焊脚高度要求填充了焊缝,保证了计算结果的收敛性而且使三维模型更接近实际,使计算结果精确可信。该吊盖模型具有对称性,故选择模型的1/2 进行网格划分(见图3),单元类型选择8 节点固体结构单元SOLID185,在保证精度的前提下进行合理的网格划分,对焊缝实体进行了网格细化(见图4),单元总数为160 326,材料弹性模量为210 GPa,泊松比0.3。

图3 1/2 对称模型

图4 焊缝处网格细分

4.1.2 边界条件

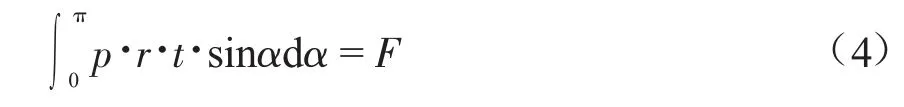

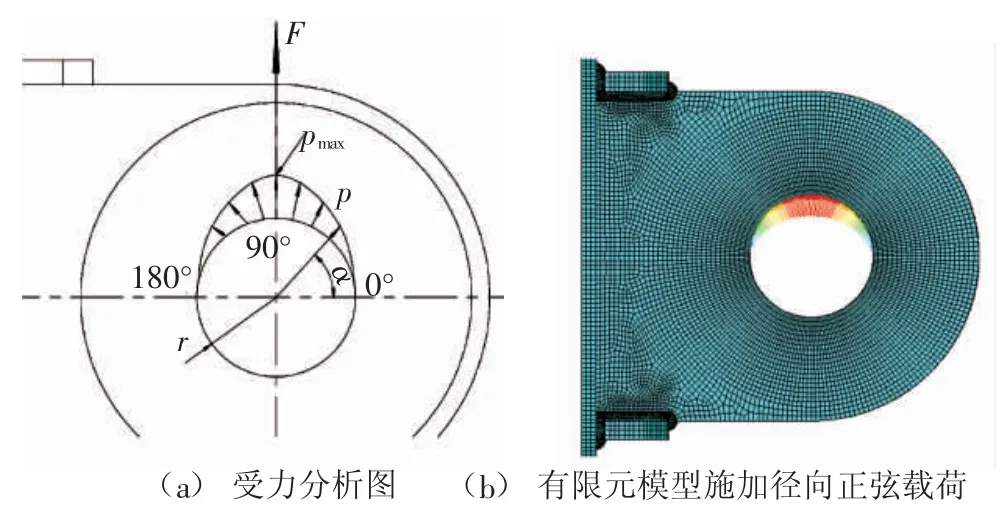

施加载荷时,为准确模拟实际销轴对吊盖耳孔的压力,本文采用径向正弦加载算法进行加载计算。径向正弦加载算法假定销轴与吊耳孔接触时,吊耳孔承压面上受到径向正弦分布力的作用[4]。如图5 所示,在对有限元模型进行加载时,载荷F 施加在吊盖的耳孔处,沿耳孔壁弧长分布[5],分布力p 为径向载荷,以180°的正弦曲线分布,即:

根据受力平衡,分布力p 的积分等于吊盖所受外力F,即:

将式(3)代入式(4)得:

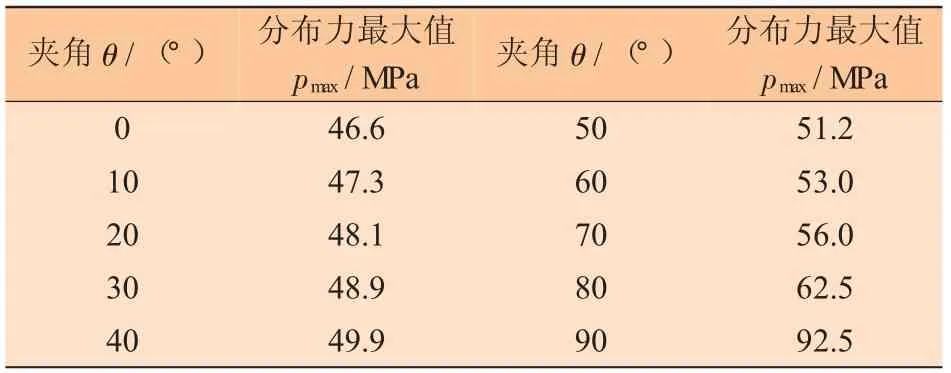

式中:α 为载荷角度;p 为角度时的分布力;pmax为分布力p 的最大值,即时的值;r 为吊盖耳孔半径;t 为吊盖耳孔承压壁总厚度。将吊盖参数及所受外力F 代入式(6)得各角度下(设备与水平面夹角)的分布力最大值,如表3 所示。

图5 径向正弦载荷分布图

表3 分布力最大值

根据吊盖实际约束状态,对模型的12个螺栓孔施加X、Y、Z 三个方向上的位移约束,在轴对称面施加对称约束。

4.1.3 计算结果与分析

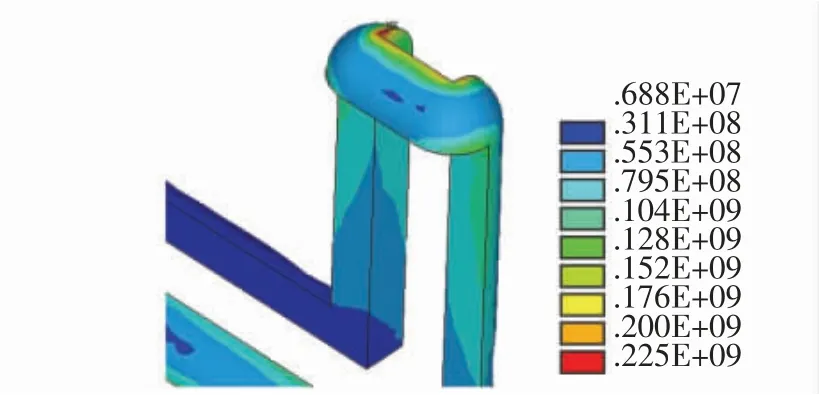

经有限元计算,吊盖在θ 角为90°时(即设备垂直时),焊缝填充部位等效应力最大,极大值位于主吊耳板与外筋板连接处顶端横向焊缝部位,为225.2 MPa(如图6 所示),该值与其焊材屈服强度(高于235 MPa)相比,余量较小;但从云图来看,此应力分布范围极小,表现为局部应力,而其他部位应力值普遍在67.4 MPa 左右,远小于材料屈服极限,因此该部位可以满足吊装强度需求。.688E+07.311E+08.553E+08.795E+08.104E+09.128E+09.152E+09.176E+09.200E+09.225E+09

图6 焊缝填充处局部等效应力云图

对于吊盖本体结构,提取吊耳板与外筋板相交处、吊盖耳孔、吊耳板与上盖板相交处以及吊耳板与下盖板相交处4个主要承载部位的最大等效应力值进行分析论证。在θ 角从0°~90°变化时,吊耳板与外筋板相交处应力极值均为4个部位中最大,图7 所示为该处等效应力最大值随角度变化的曲线,当θ=90°时,即设备直立时,该处等效应力为全过程最大,为222.3 MPa。应力云图如图8 所示,与其板材屈服点(225 MPa)相比较,同样存在余量较小问题,从应力云图来看,这些应力极值点分布范围都极小,从极限分析的观点出发,其值可以达到甚至超过钢板材料的屈服强度,此时材料进入弹塑性状态,局部会产生塑性变形,应力也将会重新分配,由于只在范围极小的区域产生塑性变形,因此不影响整体稳定性;此外该部位应力值普遍不超过124.6 MPa,与屈服点相比有相当大的余量,所以综合分析,该部位强度仍然满足吊装要求。

图7 吊耳板与外筋板相交处等效应力最大值变化曲线

图8 设备直立时吊盖本体等效应力云图

图9 所示为其他3个主要承载部位(吊盖耳孔、吊耳板与上盖板相交处以及吊耳板与下盖板相交处)的应力值分别在θ=90°、20°、90°时达到最大,其最大值分别为148.3、49.3、160.0 MPa,均小于材料屈服点,且有一定余量,满足强度要求。

图9 主要承载部位等效应力最大值变化曲线

4.2 轴孔连接系统的非线性有限元分析

4.2.1 研究方法与赫兹接触理论

在对销轴进行强度校核时,传统材料力学方法将其视为简支梁模型,先进行内力计算(见图10),再根据强度理论进行应力评定。该模型由于受力状态单一,难以得到全面精确的销轴应力状态。

图10 简支梁模型及其内力图

为较好地对销轴实际应力状况进行分析,本文按照轴孔接触问题进行计算求解,它属于高度非线性问题。赫兹在1882年发表的论文中提出了研究疲劳、摩擦以及任何有接触体之间相互作用的基本方程[7],称为赫兹公式。当半径R1的圆柱体放置在半径R2的圆柱孔内时,最大接触应力位于接触区中线上,其值为:

式中:Fn为法向力,L 为接触长度,E1、E2分别为两接触材料的弹性模量,μ1、μ2分别为两接触材料的泊松比。本文中销轴和吊盖本体材料的弹性模量和泊松比接近,则以单个吊耳板孔与销轴接触面为研究对象可由上式推导出最大接触应力:

式中:d 为销轴直径。

4.2.2 有限元模型与边界条件

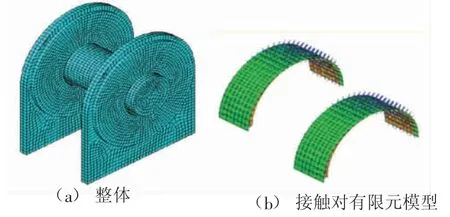

实体单元类型选择SOLID185,接触单元类型选择TARGE170 与CONTA174,为确保计算效率与精度,全部采用六面体单元进行网格划分,并对接触区域进行了网格细化处理[8-9],单元总数为19 949,有限元模型如图11 所示。

图11 有限元模型

以设备直立状态下销轴受力为研究对象,如图11(b)所示,分别以吊盖耳孔、销轴的上半圆面为目标面和接触面建立接触对。钢丝绳对销轴的作用力与4.1.2 小节的相同,按照径向正弦载荷进行计算,接触宽度按50mm考虑,则面载荷P=321.6sinα。对吊耳板底面施加全约束,进行有限元非线性迭代求解。

4.2.3 计算结果与对比分析

有限元计算接触应力云图如图12 所示,最大接触应力613.2 MPa,其相对误差与赫兹公式所得仅为6.1%,表明有限元法的计算结果精确可靠。该应力值大于许用接触应力值330 MPa(两接触体许用接触应力值的较小者),表明在销轴与吊盖耳孔接触区域的局部表面可能会发生破坏。根据以往吊装施工经验,在完成设备吊装后吊耳板孔与销轴表面一般都会有轻微磨损现象,这是由于吊装过程中轴孔间的摩擦力以及挤压作用导致,由于该现象只涉及结构表面,且范围较小,不会对整体结构的承载性能产生影响,在工程中是允许的。另外,在大型设备吊装施工中,会对销轴和吊耳板孔涂抹黄油以减小摩擦力影响,达到保护材料表面的目的。

图12 接触应力云图

从图12 中可以看出接触应力值普遍在170 MPa左右,小于材料许用接触应力,说明接触区域的大部分表面不会因接触影响遭到破坏。

表4 为各部位有限元解与解析解的对比,有限元解的销轴中部最大当量应力183.7 MPa,比解析解为小,这是由于在解析计算中,将钢丝绳对销轴的载荷视为集中载荷处理,导致计算结果相对保守。

表4 有限元解与解析解对比

图13 为销轴等效应力云图,在销轴受吊盖耳孔约束的两端,最大当量应力521.7 MPa,相对于解析解89.0 MPa,相差较大,这是由于简支梁模型将该部位按照铰支处理,受力情况单一。

图13 销轴等效应力云图

而实际上该处应力状况非常复杂,受摩擦、挤压、弯曲以及剪切等综合影响,有限元解很好地反映该部位的实际应力状况,该处的普遍应力值106.5 MPa 与解析解较为接近,表明材料力学计算值实际体现的是有限元中的普遍应力值。不论是有限元解,还是材料力学解,销轴本身的应力值均小于其材料屈服值(835 MPa),充分说明该销轴可以满足吊装强度要求。

5 结论

针对材料力学和相关规范对大型设备吊盖结构应力计算存在不足的问题,应用有限元法准确详细地计算出吊盖以及销轴在各个工况下的当量应力,通过应力云图能够直观地确定结构的危险位置,从而为后续结构优化提供数据支持。经工程实际验证,对于大型设备吊装,多板组合焊接型法兰吊盖的结构强度可靠,有限元分析方法实用有效。